湿式纸基摩擦材料的压缩回弹性能

梁云 张日盈 张春辉

(华南理工大学 制浆造纸工程国家重点实验室,广东 广州 510640)

随着自动变速箱的发展,在20世纪50年代出现了湿式纸基摩擦材料[1]。湿式纸基摩擦材料是一种在油中工作[2]的新型摩擦材料,一般由纤维、填料和粘结剂等组分构成[3]。它具有摩擦系数高且稳定、动静摩擦系数接近、摩擦噪音小和使用寿命长等优点[4],广泛应用于自动变速箱的湿式离合器中。湿式离合器是通过活塞压力控制接合、分离的装置。离合器接合时,摩擦副受到活塞的纵向压力,湿式纸基摩擦材料与对偶钢片发生接触摩擦。纸基摩擦材料受到纵向压力的作用而发生形变,此时材料的尺寸稳定性和弹性尤其重要。材料良好的尺寸稳定性可以保持摩擦系统的稳定,还可以保证摩擦副的间隙维持在设计误差范围内,从而有效地进行接合与分离;材料良好的弹性可以减缓摩擦副接合时的冲击作用,提高摩擦系统接合的平稳性。因此,研究湿式纸基摩擦材料的压缩回弹性具有重要的意义。

李雪芹等[5]通过研究材料压缩回弹特性与压缩纵向压力、纤维配比及气孔率之间的关系,发现纸基摩擦材料的气孔率对材料回弹有着重要的影响,气孔率为45%时样品具有较佳的压缩回弹特性。邓海金等[6]分析了树脂含量对纸基摩擦材料压缩回弹性能的影响,结果表明,原材料的选择与配比对材料压缩回弹特性有着重要的影响,特别是树脂含量的提升,使得材料的可压缩性能下降,回弹率提升。Chiba等[7]探究了纸基材料的可压缩性能对摩擦磨损性能的影响,结果表明,纸基摩擦材料的压缩回弹特性对摩擦磨损性能有着重要的影响,纸基材料良好的尺寸稳定性可保证摩擦系统平稳地进行摩擦接合,良好的弹性可以减少噪音与振动。Myshkin[8]提出了具有足够的气孔率和良好的压缩回弹性能的材料,在摩擦接合过程中可以保持边界油膜的稳定存在,从而保证摩擦系数的稳定。

目前,国内外对纸基摩擦材料的研究大部分围绕原材料特性进行,如树脂含量[9- 11]、增强纤维[12- 13]、增磨与减磨填料[14- 15]等对摩擦磨损性能的影响,较少考虑材料气孔率、导热率和压缩回弹性等对摩擦磨损性能的影响。其中材料压缩回弹性是影响摩擦系统平稳性、耐冲击性与噪音大小的关键因素,其研究对材料摩擦机理研究与材料设计均具有重要的意义。

本文对原料特性和配比进行调整,研究棉纤维的打浆度、摩擦粉的含量、高模量碳纤维的形态和粘结树脂弹性模量差异对纸基摩擦材料压缩回弹性的影响,同时设计4种压缩回弹性不同的纸基摩擦材料,分析压缩回弹性对材料摩擦磨损性能的影响,以期为湿式纸基摩擦材料的原料配方调整提供依据,并有助于对摩擦特性机理进行深入研究。

1 实验部分

1.1 试验原料

纤维类原料:棉纤维,山东银鹰化纤有限公司;1#碳纤维,C-203S短切碳纤维,长度3 mm,日本吴羽化学;2#碳纤维,M-125T球磨碳纤维,长度1 mm,日本吴羽化学;芳纶浆粕,日本帝人株式会社。填料类原料:圆柱形硅藻土、石墨、球型氧化铝、钛酸钾晶须以及摩擦粉(弹性填料)等。树脂:3#酚醛树脂,SG-3130,美国十拿化工;4#酚醛树脂,55791,日本住友集团;5#酚醛树脂,PRX-14163,日本住友集团。

1.2 试样制备

1.2.1 配方设计

首先,就棉纤维打浆度、弹性填料含量、碳纤维形态和树脂弹性模量4个因素对样品压缩回弹性的影响进行研究,设计10个样品(编号分别为A-J),纸样定量为300 g/m2,各样品组分及配比见表1。

然后,根据前面的实验结果,设计4种不同压缩回弹性的样品(具体配方见表2),用于探究压缩回弹性对样品摩擦性能的影响。

1.2.2 原纸制备

棉纤维和碳纤维采用疏解器疏解,芳纶浆粕和填料采用高剪切榨汁机疏解,混和后制成混合浆料,利用实验室自制圆形抄片器将混合浆料抄造成形。样品烘干后将其放入预先配制好的树脂胶液中,浸渍5 min后取出,在70 ℃下烘干样品。然后用平板热压机在160 ℃下热压至0.5 mm,再在180 ℃下热固化2 h,即可得到纸基摩擦材料原纸。

表1 样品A-J的原材料配比Table 1 Ingredient proportions in sample A-J

表2 样品K-N的原材料配比Table 2 Ingredient proportions in sample K-N

1.3 测试方法

1.3.1 样品形貌的观察

采用德国蔡司EVO18型扫描电子显微镜(SEM)观察样品的形貌。

1.3.2 棉纤维的分析

采用FS300纤维质量分析仪对5种棉纤维长度及细小纤维含量进行分析。

1.3.3 弹性模量的测试

参照GB/T 2567—2008《树脂浇铸体性能试验方法》,采用MTS-C43型万能材料试验机进行测试,以恒定速率1 mm/min沿轴向进行压缩,使试样破坏。在测试过程中,测量施加在试样上的载荷和试样应变,测定试样的压缩弹性模量。

树脂的压缩弹性模量计算公式为

Ec=L0Δp/(bhΔL)

(1)

式中,L0为试样原始高度,Δp为载荷-形变曲线上初始直线段的载荷增量值,b、h分别为试样的长度和宽度,ΔL为与载荷增量值对应的形变增量。

1.3.4 压缩回弹率的检测

参照美国材料与试验协会标准ASTM F36—2009《测定垫片材料压缩率及回弹率的标准试验方法》,采用美国MTS工业系统有限公司的MTS C- 43型万能材料试验机进行测试。测试预载荷为10 N,保压时间为1 min,然后以2 N/s的加载速度将载荷增加到150 N,并且保压5 min,最后以2 N/s的卸载速度将载荷卸载至预载荷压力。每次测试循环10次。以第10次的压缩率作为样品的稳定压缩率,以10次测试循环的形变总量计算永久形变率。

纸样的压缩率计算公式如下:

C=(σ0-σ1)/σ0×100%

(2)

式中,σ0为预载荷下纸样的厚度,σ1为加载至最大载荷压力时纸样的厚度。

1.3.5 样品表面粗糙度的测试

利用PhenomG2 Pro Y型台式扫描电镜对样品表面作三维扫描,可得到样品表面粗糙度。表面粗糙度值是基于区域形貌的粗糙度评定参数,它表示区域形貌的算数平均偏差,用于表征物体表面二维形貌的粗糙程度。

1.3.6 摩擦磨损性能的检测

采用SAE J2490《SAE NO.2 friction test machine μPVT test》检测标准,利用SAE NO.2通用湿式摩擦磨损试验机对样品进行摩擦磨损性能检测。样品厚度为0.40~0.45 mm。测试时,前期为磨合阶段,在设定的条件下摩擦200次,使摩擦片与对偶片的接触面积基本稳定;后期为检测阶段,共分为16个阶段,每个阶段进行25次摩擦测试。测试条件见表3。

表3 摩擦磨损性能测试条件Table 3 Test conditions of friction and wear property

2 结果与讨论

2.1 棉纤维打浆度对压缩回弹性的影响

不同打浆度棉纤维的FS300分析结果见表4。从表中可见,随着打浆度的提高,棉纤维的质均长度变短,细小纤维的含量明显增大。棉纤维构成样品的“骨架”结构,不同打浆度的棉纤维间的分丝帚化程度、纤维长度分布和细小纤维含量均具有一定的差异,所组成的样品结构也存在一定的差异。而样品的基本结构是影响尺寸稳定性的关键因素,同时也影响着样品的可压缩性。

表4 不同打浆度棉纤维的FS300分析结果

表5为样品A、B、C、D、E压缩回弹性的测试结果。棉纤维打浆度为15oSR的样品A稳定压缩率最低,为6.40%;棉纤维打浆度分别为20oSR和80oSR的样品稳定压缩率较高,分别为7.90%和8.50%。样品的永久形变率随着棉纤维打浆度的提升而减小。

表5 棉纤维打浆度对压缩回弹性的影响

在10次循环测试中纸样的压缩率变化趋势如图1所示。从图中可以发现,随着打浆度的提高,样品的稳定压缩率并不是线性提升的。这是因为样品的压缩率受两方面的影响:一方面是可回弹的孔隙结构,赋予样品主要的压缩性能;另一方面是不可回弹的孔隙结构,在坍塌后会使样品结构变得紧密,降低样品的可压缩性能。

图1 在循环测试中纸样的压缩率变化趋势Fig.1 Compression ratio trends of paper samples in a test cycle

样品可回弹的孔隙结构会随着棉纤维打浆度的提高而变化。棉纤维打浆度越高,形成的孔隙尺寸越小,孔隙内细小纤维的交织程度越高,因此随着打浆度的提高,这些孔隙的耐压性能提升,但可压缩性会降低。同时,样品不可回弹的孔隙结构所占比例随着打浆度的提高而降低,使样品的压缩性能保持稳定。

综合以上两方面因素,棉纤维打浆度从15oSR提高至20oSR时,纤维分丝帚化成细小纤维,相互交织,形成较多的可回弹的孔隙,因此样品的稳定压缩率有较大的提升,达到7.9%,此时样品的孔隙结构如图2(b)所示,孔隙结构并没有过于致密,孔隙具有良好的弹性,但仍存在部分不可回弹的孔隙结构。

随后继续提高棉纤维打浆度,样品孔隙结构中纤维交织程度提高,如图2(c)、2(d)所示,样品的孔隙结构变得致密,使孔隙结构的可压缩性能稍有下降,因此样品C、D的稳定压缩率和永久形变率比样品B稍低。

最后,将棉纤维打浆度提高至80oSR(见图2(e))时,样品E的孔隙结构十分致密,样品几乎不存在不稳定的孔隙结构,永久形变率仅为0.4%。计算样品D、E的初始压缩率,其值接近,都为8.7%,表明打浆度提高到80oSR时,孔隙的可压缩性能受到棉浆打浆度的影响较小,因此样品E的初始压缩率与稳定压缩率相近。

2.2 碳纤维形态对压缩回弹性的影响

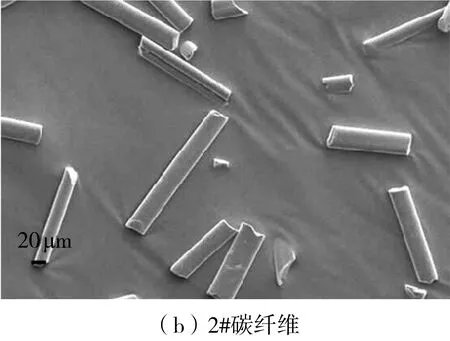

图3为1#碳纤维、2#碳纤维在200倍下的扫描电子显微镜照片图。1#碳纤维为短切碳纤维,采用短切工艺,因此尺寸均匀性较好,长度差异较小,基本保持在3 mm左右,直径在13.0~15.0 μm之间;2#碳纤维为球磨碳纤维,采用球磨工艺,尺寸均匀性较差,长短不一,长度分布范围为0.1~2.0 mm,且大部分纤维长度小于1 mm,直径在17.0~19.0 μm之间。

样品B(应用1#碳纤维)、F(应用2#碳纤维)的稳定压缩率接近,分别为7.9%与7.4%;样品F的永久形变率为 5.9%,高于样品B的4.0%。

碳纤维形态笔直无扭曲,且具有高模量的特性,在应力作用下形变率较低。2#碳纤维长度较短,在纸样内部随机分布形成的网络结构交织点较少,纸样受到压缩应力作用时,容易发生形变,特别是孤立交织点易受到破坏,最终表现为纸样测试过程中永久形变率较高;1#碳纤维形成的网络结构交织点丰富,在应力作用下由于自身的高模量特性,使纸样具有良好的尺寸稳定性,表现为纸样测试的永久形变率较低。

图2 5个纸样的扫描电子显微镜照片Fig.2 SEM pictures of 5 paper samples

图3 两种碳纤维的扫描电子显微镜照片Fig.3 SEM pictures of 2 carbon fibers

综上所述,采用短切工艺的1#碳纤维,可以使样品具有更佳的尺寸稳定性,而采用球磨工艺的2#碳纤维由于长度过短并且长度分布不均匀等因素,使样品的永久形变率较高,尺寸稳定性较差。

2.3 弹性填料含量对压缩回弹性的影响

弹性填料是摩擦材料中应用较为广泛的一种填料,如腰果壳油摩擦颗粒(摩擦粉),其颗粒性质类似橡胶,具有一定的弹性,其在材料上的应用可以降低材料硬度,改善面贴合性能和压缩性能。弹性填料含量对压缩回弹性的影响如表6所示。

表6 摩擦粉含量对压缩回弹性的影响

表6表明,样品H的压缩率低于样品B、G。这是因为样品的压缩回弹性能除了受孔隙结构影响外,填充在纤维间孔隙的填料也具有一定的影响,摩擦粉具有良好的弹性,受到压力时,自身能够发生可恢复的压缩形变。而样品H不含摩擦粉,取代摩擦粉的组分为二氧化硅和鳞片石墨,二氧化硅和鳞片石墨均为非弹性填料,非弹性填料受到压力时并不会发生形变。因此,没有添加弹性填料的纸样压缩率略低。样品B、G的压缩回弹性比较接近,一方面可能因为摩擦粉粒径大,摩擦粉含量从4%提升至8%时,摩擦粉的颗粒数增加量较少;另一方面由于在纸样制备过程中,摩擦粉更倾向于沉降至底部,使摩擦粉主要集中在纸样的网面。

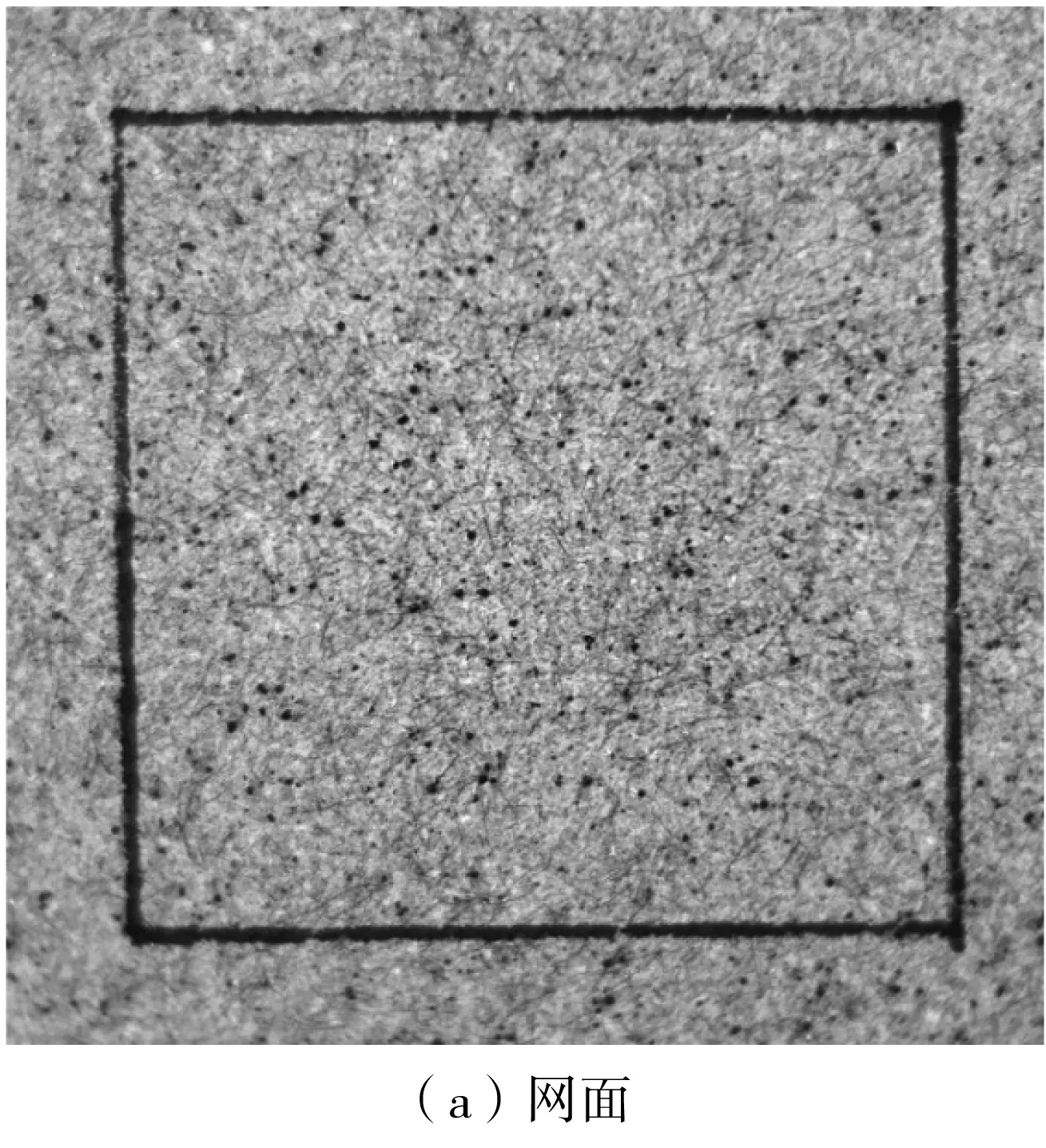

图4为样品B原纸的网面和毯面照片,正方形所示部分尺寸为25 mm×25 mm,黑点部分为摩擦粉颗粒,可见网面上明显存在着较多的摩擦粉,表明摩擦粉倾向于沉降至网面。这使摩擦粉主要集中在纸样的网面,而截面中的摩擦粉颗粒含量较少,因此摩擦粉含量的增加未能有效地提高样品的压缩回弹性。

图4 样品B原纸的网面和毯面照片Fig.4 Wire side and felt side pictures of base paper B

综上所述,弹性填料摩擦粉的添加可使样品稳定压缩率从6.9%提高至7.7%,但摩擦粉含量从4%继续提高至8%时,纸样的稳定压缩率的变化并不显著。

2.4 树脂弹性模量对压缩回弹性的影响

3#酚醛树脂与5#酚醛树脂的弹性模量比较接近,分别为0.96、0.93 GPa;4#酚醛树脂的弹性模量最低,为0.79 GPa,表明该树脂受到应力时更容易发生形变,尺寸稳定性较差,但具有较高的可压缩性。因此,应用了4#酚醛树脂的样品J的永久形变率较高,为5.2%,而稳定压缩率较低,为7.0%。但是,应用3#酚醛树脂的样品I与应用5#酚醛树脂的样品B的压缩回弹性略有差异,稳定压缩率分别为7.1%和7.9%,永久形变率分别为4.3%和4.0%。造成性能差异可能是由于溶剂体系的不同。3#酚醛树脂采用丙酮与正丁醇混合溶剂,5#酚醛树脂采用乙醇溶剂。丙酮与正丁醇混合溶剂易挥发,样品经过3#酚醛树脂的浸渍后,树脂溶剂挥发过快,导致树脂发生明显的热迁移。

图5为样品I截面的扫描电子显微镜照片,照片中样品上侧为溶剂挥发面,由于树脂热迁移的作用,靠近上侧的树脂含量较高,结构紧密,此部分可压缩性较低;而另一侧的结构较疏松,树脂含量较低,此部分具有较好的可压缩性,但尺寸稳定性较差。上述两方面因素的综合作用,样品I相对于样品B,稳定压缩率更低、永久形变率略高。

图5 样品I截面的扫描电子显微镜照片Fig.5 SEM picture of sample I section

综上所述,树脂的弹性模量会影响样品的压缩回弹性,同时树脂的溶剂体系会影响样品浸胶后的干燥过程,导致样品内树脂分布不均匀,使样品的结构稳定性变差。5#酚醛树脂具有较高的弹性模量,采用乙醇溶剂,干燥过程中乙醇的挥发速度相对较慢,因此应用该树脂的样品B尺寸稳定性良好,并具有较佳的稳定压缩率。

2.5 压缩回弹性对摩擦磨损特性的影响

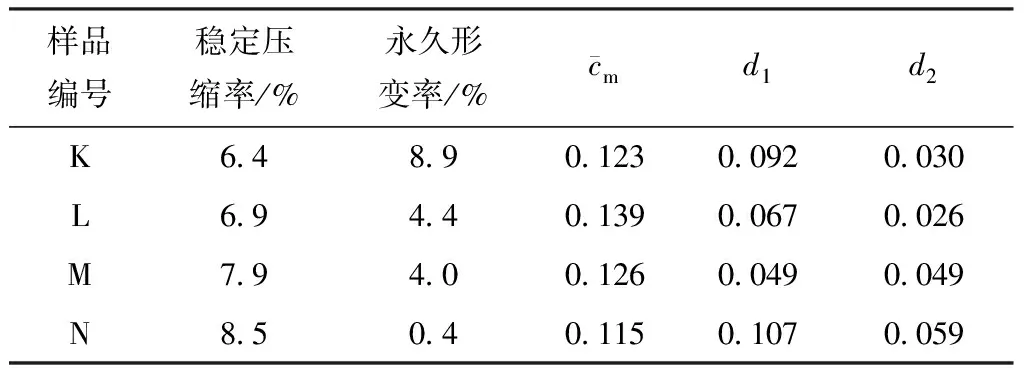

表7 4种样品的压缩回弹性及摩擦磨损性能测试结果

通过调整配方,制备出的K、L、M、N样品的压缩回弹性依次提高。

样品K的平均动摩擦系数为0.123,cm/ci相对于1的离散程度为0.092,表明该样品在接合过程的起始阶段,力矩传递曲线发生较显著的“犄角”现象,力矩传递不平稳。该样品在测试的最后两个阶段,活塞位移最大行程未能使摩擦副摩擦接合,测试无法完成。主要原因是样品K的永久形变率较高,为8.9%,尺寸稳定性较差。在测试时,样品经过多次受压逐渐发生永久形变,样品的厚度发生了较大变化,摩擦副的间隙越来越大,使测试的后半段摩擦副接合的稳定性变差,并在最后测试阶段失效,使测试无法继续。

样品L的平均动摩擦系数最大,为0.139;cm/ci略偏离1,离散程度为0.067,表明接合的起始阶段平稳性稍显不足,摩擦特性曲线会出现轻微的“犄角”现象;ce/cm与1的离散程度为0.026,较小,表明样品L在摩擦副接合过程结束阶段的力矩传递比较稳定。由样品K、L、M、N的粗糙度测试结果(平均表面粗糙度分别为2.63、2.43、3.31、5.60 μm)可知,样品L的表面粗糙度较低,表面接触峰组分组成均匀,因此具有比较稳定而高的摩擦系数。但由于样品L的可压缩性不高,在接合的起始阶段可能对冲击的缓冲作用不够,因此接合起始阶段力矩传递平稳性稍显不足。

样品M的平均动摩擦系数为0.126,cm/ci与1的离散程度较低,说明样品M在摩擦接合初始阶段的力矩传递比较平稳。这可能是由于样品的稳定压缩率较高,样品具有更好的弹性,在摩擦接合的初始阶段摩擦副瞬间受到活塞的压力,样品在开始摩擦的同时受到一定的冲击,而具有良好可压缩性的样品对接合冲击有缓冲作用,从而使样品M在接合初始阶段的力矩传递更平稳。样品M的ce/cm与1的离散程度比较高(为0.049),表明样品M在摩擦接合结束阶段的力矩传递不平稳。这是因为样品M加入了摩擦粉,提高了稳定压缩率,摩擦粉取代了大部分的鳞片石墨、二氧化硅等组分,在表面形成较高的接触峰,同时鳞片石墨含量的减少导致摩擦接合结束阶段的力矩传递平稳性下降,出现显著的“犄角”现象,二氧化硅含量的减少也导致平均摩擦系数的下降。

样品N的平均动摩擦系数为0.115,cm/ci和ce/cm与1的离散程度均最高,分别为0.107和0.059,这表明样品N在摩擦接合初始、结束阶段的力矩传递平稳性均较差。虽然样品N的尺寸稳定性和可压缩性能较佳,但由于使用了80oSR的棉浆,样品孔隙结构致密,气孔率较低,导致样品的油吸收性能下降,不易形成边界摩擦的油膜。此外,气孔率也影响导热率,从而导致摩擦副系统热弹性不稳定的现象发生,使样品的摩擦性能不稳定。

综上所述,摩擦副的摩擦接合是通过活塞压力的施加进行的。在接合摩擦的初始阶段,摩擦副受力接合,此时摩擦副将受到一定的冲击作用。弹性良好的摩擦材料可以减缓接合冲击带来的震动与噪声,使接合的过程更平稳。多次摩擦接合后,过高的永久形变率会导致摩擦副的间隙增大,最终由于活塞最大行程不能使摩擦副接合而工作失效,当湿式纸基摩擦材料的永久形变率在4.0%~4.4%、稳定压缩率在6.9%~7.9%时,材料的摩擦性能比较稳定。

3 结论

本文首先就棉纤维打浆度、碳纤维形态、弹性填料含量和树脂弹性模量对纸基摩擦材料压缩回弹性的影响进行了分析,然后设计了4种具有不同压缩回弹性的样品,分析了压缩回弹性对湿式纸基摩擦材料摩擦磨损性能的影响。研究结果表明:

(1)棉纤维打浆度对压缩回弹性有显著的影响。随着棉纤维打浆度的提高,样品A-E的稳定压缩率依次经历了增大、略有减小、增大的过程,永久形变率则在逐渐减小。棉纤维打浆度为20oSR和80oSR时,样品具有较佳的压缩回弹性。

(2)采用弹性填料腰果壳油摩擦粉、3 mm长碳纤维和具有高弹性模量、缓慢挥发溶剂体系的酚醛树脂,可使样品获得较佳的压缩回弹性。

(3)当湿式纸基摩擦材料的永久形变率在4.0%~4.4%、稳定压缩率在6.9%~7.9%时,材料可以获得比较稳定、良好的摩擦性能。