主泵电动机轴头螺栓断裂原因分析

胡晓琦, 葛仁超

(海装沈阳局驻哈尔滨地区第一代表室,哈尔滨150000)

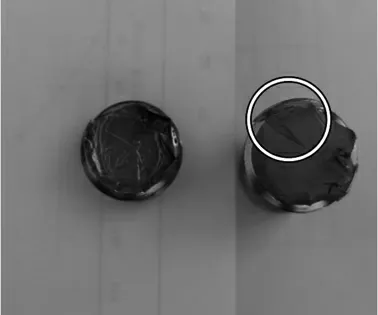

1 问题的产生

主泵在试验中系统额定工况运行期间,高速运行电流瞬间呈锯齿状上升,达到电流表显示满量程值,持续时间10 s后电流稍有下降,同时主泵运行间断出现明显“嗡嗡”的声音异常,遂停机检查。打开主泵顶盖,检查上止推组件无异常,电动机内腔水质清澈,转子顶端的轴头螺栓断裂,可直接取出,部分断口无明显塑性变形,局部螺纹损伤。初步判断转子轴头螺栓断裂,导致转子下沉,叶轮与前密封环接触,主泵机组机械损耗增大导致运转电流异常增大。根据现场运行数据及电气检查情况分析,判断电动机电气部分未受损伤。经过对主泵及电动机进行拆解检查后,发现主泵部分前密封环无法正常拆下,判断前密封环与叶轮卡阻,印证了前面关于“前密封环与叶轮接触导致机械损耗增大,进而导致主泵电流大”的判断。电动机部分拆下顶盖和上轴承装配(包括上止推轴承装配、下止推轴承装配、辅叶轮、推力盘),零部件表观均未见异常。由于螺栓断裂后失去了螺栓头的限位,残留部分预紧力变为零,故可轻松旋出残留在转子轴中心孔内的部分螺栓(见图1和图2)。螺栓断裂部位是在旋合的第一圈和第二圈之间,旋合的第一圈部分受损(图1、图2中白色圈中可以看到受拉造成的损伤)。

2 原因分析

2.1 结构设计分析

主泵是一种高温、高压立式屏蔽电泵,由屏蔽电动机和泵组成,电动机在上,泵在下,泵体和电动机下法兰用主螺栓、主螺母和双锥密封连接成一个整体,电动机转子所在腔与泵腔相通,承受压力,能保证工作介质不泄漏。为防止工作介质腐蚀浸害定转子及防止工作介质受污染,在定子铁心内表面和转子铁心外表面各包覆不锈钢屏蔽套。为阻挡泵端的热量传向电动机,在泵与电动机之间设有隔热屏。

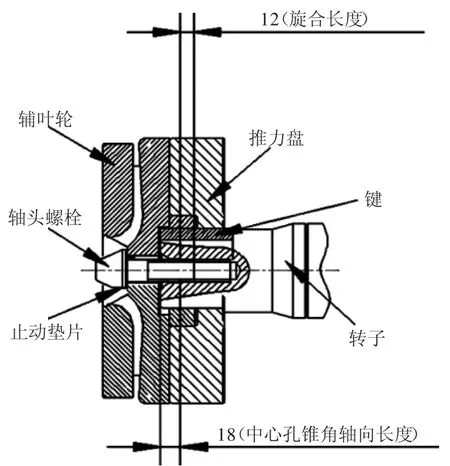

为了简化主泵拆装过程,将辅叶轮布置在电动机上部,与推力盘进行一体设计。同时,为了提高辅叶轮的效率,保证辅叶轮入口流场顺畅,辅叶轮采用悬臂式设计,辅叶轮、推力盘与轴之间采用台肩轴向定位,辅叶轮、推力盘与轴之间用键径向固定,用轴头螺栓轴向联接,此种结构为固定叶轮的常用结构,在轴头螺栓和辅叶轮之间设有止动垫片。为了防止电泵运行后轴头螺栓由于温度升高松动,轴头螺栓采用热膨胀系数小的马氏体不锈钢材质。这种结构是屏蔽电泵叶轮固定的典型结构,在工程上广泛应用,而且经过长时间的运行验证,说明这种结构设计是比较合理的。辅叶轮和推力盘与轴连接结构见图3。

图1 螺栓断面斜视图

图2 螺栓断面俯视图

图3 辅叶轮和推力盘与轴连接结构

2.2 受力分析

2.2.1 预紧力

转子装配中对轴头螺栓的预紧力没有规定,工艺操作指导文件中规定预紧力施加的方式是采用专用扳手联接套筒预紧,按工艺文件要求由操作者站姿施加手肘力预紧。根据机械设计手册[1]计算轴头螺栓的拧紧力矩为65~90 N·m。因原设计中未明确要求拧紧力矩,存在螺栓预紧力不够导致轻微松动的可能。

2.2.2 轴向力

根据多年来大量泵组制造经验,认为产品涉及到轴向力的零部件全部采用数控加工,加工偏差对轴向力影响很小,产品技术状态按工程样机固化后,不对产品进行轴向力测试。

2.2.3 结构热应力

推力盘、辅叶轮、转子轴、轴头螺栓材质不同,不同材料的热膨胀系数不同会产生结构热应力。根据材料的热膨胀系数[2],经专业机构计算,轴头螺栓受热应力为29.7986 kN。

2.2.4 螺栓应力校核

由专业机构对轴头螺栓强度进行计算[3],考虑螺栓在各种工况和载荷下的应力情况,强度计算结果满足要求。但轴头螺栓设计的旋合长度属于中等旋合长度中的下限,通常不锈钢螺栓连接旋合长度的选择要大于1倍螺栓直径,应适当加大旋合长度。

3 机理分析

3.1 综合性能分析

委托材料检测机构,对螺栓的化学成分、硬度、金相等进行检测。断裂件螺栓Ni元素含量处于合格范围的偏低水平,S元素含量偏高,H元素含量无异常。表层至心部硬度梯度较均匀,硬度值远高于样机件螺栓的硬度值。螺栓综合性能低于样机件,硬度偏高及冲击值偏低会使螺栓脆性增加。低倍组织没有差异。断裂件铁素体含量高于样机件,组织中回火马氏体的脆性高于样机件的回火屈氏体+回火索氏体,综合组织性能低于样机件。

3.2 断口形貌分析

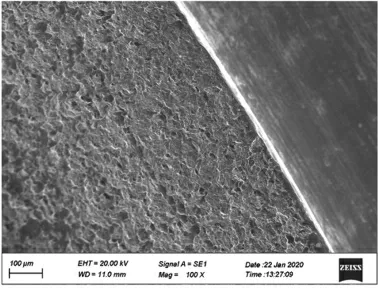

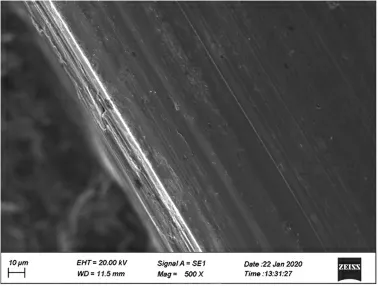

断裂螺栓断口宏观形貌显示,断口主断面垂直于螺栓轴向,断裂起源于螺纹根部,断裂为多源起裂;在断口上可观察到应力台阶;裂纹扩展区面积较大,扩展区断口上有撕裂棱存在;断口粗糙区为最终断裂区,断口显示疲劳断裂特征。断口微观形貌显示,断裂起源于螺纹根部,为多源起裂(其中一断口20~500倍二次电子像,见图4~图9);扩展区断口上可观察到疲劳辉纹,显示疲劳开裂特征;最终断裂区形貌为沿晶及韧窝断口。

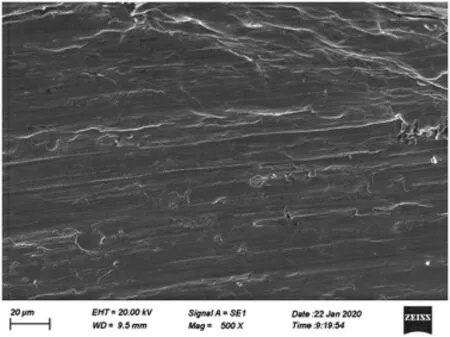

样机件齿根表面形貌(粗糙度)优于断裂件(见图8~图9),可能与样机件硬度低于断裂件有关。

图4 断口20倍二次电子像

图5 断口100倍二次电子像

图6 断口500倍二次电子像

图7 断口侧面500倍二次电子像

图8 断裂件齿根表面形貌

图9 样机件齿根表面形貌

3.3 疲劳分析

对主泵转子系统进行转子动力学分析的目的是求解主泵转子系统在不同转速下的临界转速,进而判断转子系统是否在共振区或近共振区工作;如主泵转子系统在共振区或近共振区工作,则在轴头螺栓疲劳应力分析时,必须考虑动力效应;否则,只需建立转子系统静态模型,对于交变载荷可以按静力学方法求解疲劳应力。计算得到主泵转速远小于转子系统的第一阶临界转速,因此在对轴头螺栓疲劳应力分析时,建立转子系统静态模型,对于交变载荷可以按静力学方法求解疲劳应力。根据主泵电动机结构、推力轴承和上下导轴承的约束建立了有限元模型,对在电动机高速工况下的轴头螺栓进行疲劳分析[4]。有限元模型包括轴头螺栓、辅叶轮、推力盘、电动机转子部件等。将重力、推力轴承支反力,水的动反力轴向、辅叶轮+推力盘的剩余不平衡力(离心力)、电动机转子部件的剩余不平衡力(离心力)、单边磁拉力、上下导轴承支反力、辅叶轮和推力盘的陀螺力矩、电动机转子部件的陀螺力矩等作为动载荷。

在疲劳分析中采用了不包括螺纹的光杆模型模拟轴头螺栓。有限元计算虽然对螺栓结构进行了一定的简化,但是与常规的疲劳强度校核相比,更好地考虑了结构细节、受力状态等,所以没有使用应力集中系数对应力结果进行修正;而采用了疲劳强度减弱系数对疲劳极限进行了修正。在用有限元或理论方法进行螺栓螺纹疲劳分析时,由于很难模拟螺纹的实际结构和螺纹的真实连接状态,通常采用不包括螺纹的光杆模型进行模拟计算,通过疲劳强度减弱系数或应力集中系数来考虑螺纹的局部不连续效应,对计算结果进行修正。

轴头螺栓的有限元疲劳分析表明,轴头螺栓应力峰值未超过其材料的无限寿命的疲劳强度,理论上不会对轴头螺栓产生疲劳损伤,轴头螺栓可满足机组寿命要求。根据疲劳强度理论,轴头螺栓不会发生疲劳断裂的危险。

4 结 论

1)经计算,螺栓应力峰值未超过其材料寿命的疲劳强度,不会对轴头螺栓产生疲劳损伤。

2)主泵电动机轴头螺栓断裂的原因是螺栓表面出现断裂源。以下两点是导致断裂源出现的诱因:一是螺栓的螺纹采用车削加工,表面精度要求偏低,有明显的加工刀痕;二是主泵电动机轴头螺栓较样机硬度偏高、Ni含量低、断后伸长率和冲击值低,硬度偏高及冲击值低会使螺栓脆性增加,铁素体含量高于样机件,综合组织性能低于样机件。