智能滚筒式皮带抽油机在油田生产中的应用

贾继庆(大庆石油管理局技术监督中心)

有关统计资料表明,目前国内大多数油田都进入高含水开发阶段,老油区因产量自然递减客观因素要实现保产稳产难度进一步加大,积极应用采油新工艺、新技术,解决油气生产中的技术难题,加快稠油区块开发已成为一项重要的研究课题[1]。针对稠油区块稠油井生产存在产量低、能耗高、能源利用效率低、单井生产成本高、信息化程度低等诸多不利因素,仍运用游梁式抽油机进行采油的方式已难以适应油田发展要求。智能滚筒式皮带抽油机是一种新型高效节能机采设备,它与传统油气生产机采设备不同,具有油气开发生产效率高、系统效率高、长冲程、泵效高、低能耗、增产效果好、智能化等特点,完全能满足稠油井生产工艺技术要求,能有效解决传统油气生产中机采系统难以解决的技术难题[2-3]。

1 智能滚筒式抽油机

1.1 工作原理

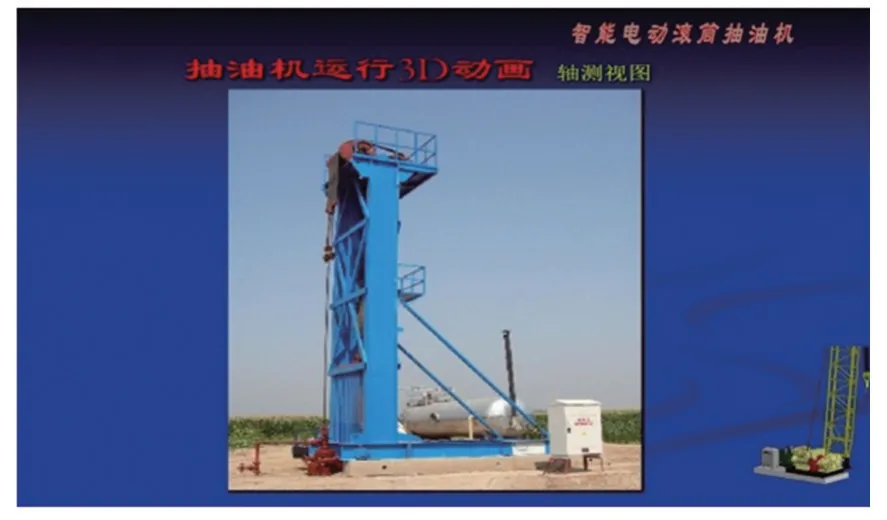

智能滚筒式皮带抽油机由平衡系统、悬挂系统、控制系统、机架底座系统、集中监控系统、电磁刹车系统等部分组成。图1 为抽油机运行轴测视照,图2为抽油机结构组成。

图1 抽油机运行轴测视照

图2 抽油机结构组成

通过交流变频技术控制电动机换向驱动减速器带动筒体正反向转动,使包覆在筒体上的皮带做垂直上下往复运动。皮带一端与配重箱连接,另一端与光杆连接,带动光杆上下运动使抽油泵抽汲井筒内的油液。根据抽油机做功示功图或电动机电流大小来自动调整配重箱配重,做到抽油机上下行程功率精确平衡[4]。

1.2 调节策略

智能滚筒式皮带抽油机具有长冲程、低冲速的优点,可以减少抽油泵柱塞的冲程损失,提高抽油泵泵效(超过70%),提升抽油泵充满系数,增加单井提液量,从而达到提高单井原油产量,提升油井机采系统运行效率,降低吨油能耗和吨油开采成本的目的。它与传统游梁式抽油机相比,冲速低,单位产油量所需抽油泵的往复循环次数少,抽油杆柱的疲劳和磨损程度低,有利于延长抽油杆柱的使用寿命和油井的免修期;降低油井作业次数,减少油井作业成本,避免或消除抽油机的气锁现象。该抽油机还具有工况自适应、运行参数优化、节能、自动化程度高和记忆功能,特别适合于稠油井、小泵深抽井的使用。

2 智能滚筒式皮带抽油机的技术性能

1)高效的传动效率。由于智能滚筒式皮带抽油机采用改四连杆机构为往返架系统,可以有效地减少抽油机输入功率,提升抽油机的传动效率[5-6],它与普通皮带抽油机相比,传动效率可以提升50%。同时,该抽油机的减速器采用高效率的硬齿面减速机,它与传统的软齿面减速度机相比,其传动效率可以提升20%。

2)节能效果好。具有较大的链轮直径,加速度小,冲速慢,抽油机上下冲程平衡度效果好,需电动机功率小,可以降低电动机额定功率一个档次,其综合节能率可达到15%。

3)泵效高。具有长冲程,使抽油泵的充满系数高、液压冲击小,提升了抽油泵的工作效率。同时,它与游梁式抽油机相比,冲速低,单位产油量所需抽油泵的往复循环次数少,抽油杆柱的疲劳和磨损程度低,有利于延长抽油杆柱的使用寿命和油井的免修期,降低油井作业频次,减少油井生产作业费用[7-8]。

4)设备安全可靠性高。该抽油机负荷皮带具有弹性缓冲作用,降低了其换向冲击,使抽油杆运行更加平稳安全可靠。它具有结构安全、使用安全和防盗安全功能,对所有运动部件采取了安全防护措施,安装了防护罩、防护网和控制箱防盗装置等。

5)调冲速简单方便。可实现不停机调节冲速,极大地降低了工作量,同时避免了因停机调冲速带来的产量损失。可以通过智能控制箱面板上的上、下行速度电位器来进行调整。通过变频器改变输入交流电的频率,实现对抽油机的无级调速。变频器使用的控制方式,具有理想的转矩-速度特性,调整抽油机冲速只需要调整电动机运行频率即可。

6)该抽油机日常维护费用低,设备故障率低,且维护保养方便快捷[9]。若它一旦发生故障,可发出故障报警和远程警报,用户可通过故障诊断显示器,查出故障发生时间和故障原因,以及排除故障方法。

7)谐波信号小,无功功率低,电动机功率因数高。具有自带反馈调节系统,可以有效降低电动机无功功率,同时防止负功率反输电网,有效降低线路损耗。

8)智能化程度高。具有抽油机运行状态在线监测、控制功能。其控制监测系统包括变频调节系统、抽油机状态监控系统、智能控制系统等部分。可以实现远程调节抽油机运行频率,实时监测抽油机的运行状态。具备基本故障报警功能,能在发生抽油机停机、断脱、三相不平衡等异常工况状态下报警[10]。当杆载降低后,可逐渐恢复到冲速设定值。在智能控制模式下,跟踪抽油机示功图充满度的变化,优化生产运行参数,使抽油机运行在最佳工况下。

3 现场应用及技术改造效果

3.1 现场应用

2016年,中国石化股份有限公司胜利油田分公司孤东采油厂根据智能滚筒式皮带抽油机的特点,对KD18 区块部分原油黏度较高、低液量、低油量的稠油井,实施采油工艺节能技术改造,以解决目前该区块油井因抽油杆缓下、传统抽油机参数无法上调,而导致的低液量、低油量、低效率等油井生产工艺技术问题,达到区块整体机采系统效率提升和开发效果,实现系统节能降耗的目的。先后在KD18稠油区块的20口低效、低液稠油井上,运用了智能滚筒式皮带抽油机,并取得良好的现场试用效果。

3.2 技术改造效果

智能滚筒式皮带抽油机节能技术改造项目实施前后20口油井生产数据的对比见表1。

由表1 可知,智能滚筒式皮带抽油机节能技术改造项目实施后,20 口稠油井电动机总功率下降140 kW,变压器容量减少250 kVA,电动机功率因数平均提高0.361,平均单井日节电量达108 kWh,平均单井有功功率下降4.42 kW,平均单井无功功率下降11.69 kvar,百米吨液耗电量下降1.67 kWh/t,综合节电率达到32.5%,油井平均系统效率提升11.70%。实现了油井抽油机负荷与电动机的合理匹配,使油井处于高效、安全的生产状态,达到了节能降耗、增产增效和提高油井开采效益的目的。

表1 项目实施前后20口油井生产数据的对比

4 综合效益评价

1)节电效果显著。20 口稠油井年节电量达788 400 kWh,0.623 元/kWh,则该项目年创节能效益可达491 173元。

2)节能减排效益好。按照节约1 kWh 电能可实现减排0.997 kg 二氧化碳,即减少0.272 kg 碳排放量计算,则运用智能滚筒式皮带抽油机每年可减少碳排放量214 444.8 kg。

3)变压器减容效益明显。按照变压器容量每千伏安月度容量费用28 元计算,变压器总容量减少250 kVA,则每年可减少变压器容量费84 000元。

4)设备故障率低,提升油井生产时率。项目实施后,抽油杆柱的疲劳和磨损程度低,有利于延长抽油杆柱的使用寿命和油井的免修期,降低油井作业频次,减少油井生产作业费用。

5 结束语

实践证明,智能滚筒式皮带抽油机具有传动效率高、控制与节能效果好、泵效高、运行安全可靠、调冲速简单方便、维护保养费用低、智能化程度高等优点。运用该抽油机可以有效提高稠油开发工艺技术水平,增加稠油开发区块单井产量,提升稠油开发区块整体机采系统运行效率,实现油田降本增效,有利于推进智能油田建设和信息化技术推广应用,具有良好的经济效益和社会效益。