基于高分子材料3D打印成型技术的研究

任蕊,曹晨茜,皇甫慧君,齐永红,蒋靖波,周晓慧,陈国珍

(陕西省石油化工研究设计院,陕西 西安 710054)

3D打印,亦称增材制造,属于快速成形技术的一种,是以粉末状金属或塑料等可粘合材料为基材,以数字模型文件为基础,通过逐层堆叠累积的方式构造物体的技术(即“积层造形技术”)。3D打印是一种“自上而下”进行材料累加的制造过程,具有制造成本低、生产周期短等明显优势,被誉为“第三次工业革命最具有标志性的生产工具”[1-4]。近年来,随着产业升温,3D打印在全球掀起一股新浪潮,而与此同时,3D打印技术目前已广泛应用于汽车制造、航空航天、教学科研、卫生医疗、建筑及娱乐等领域,并在各个领域也实现了创新性的突破[5-7],受到制造业界及各类用户的普遍重视。

3D打印技术是由硬件、软件、材料及成型工艺四大关键技术高度集成实现的,各技术点均存在着相互促进、相互制约的关系,在3D打印领域中,应用到的主要材料包括高分子材料、金属材料、陶瓷材料及其他材料。其中高分子及其复合材料应用于3D打印技术最广泛、成型最多。根据不同3D打印技术的差别对高分子材料的种类及性能的要求均不相同,常见的3D打印用高分子材料主要包括四种类型:光敏树脂、高分子丝状材料、高分子粉末状材料、其他高分子材料(天然/合成材料、弹性体材料、凝胶材料与其它生物医用材料等)。随着3D打印设备及工艺的发展日益成熟,3D打印材料的种类和性能将成为制约3D打印技术发展的重要因素。因此,探索研究新型的3D打印高分子材料已成为突破3D打印技术进展及拓展其应用领域的必经之路[8-9]。

1 3D打印技术工作原理

3D打印技术是数字化技术、新材料技术、光学技术等多学科技术发展的产物。其制造工艺过程主要包括数字处理过程和逐层累加制造两大过程[10],具体打印工作原理见图1。

图1 3D打印技术工作原理Fig.1 Working principle of 3D printing technology

与传统制造业相比较,3D打印最大的优势是不需要机械制造或产品模具,任何形状的零件都能根据计算机图形数据直接生成,从而实现“自由制造”。3D打印通过摒弃生产线,简化整个生产流程,缩短了制造周期、使材料得以充分利用,降低了生产成本,提高了生产率。而且用3D打印能够打印出一些随心所欲的微观材料结构,实现传统生产技术无法制造出的结构外型,而且结构越是复杂的制品,打印制造的效率越是提高显著,可实现“设计即生产”,较为快捷回应市场的需求。诸如,人们可以有效地设计出火箭推进器或动车雨刷器,在成熟的3D打印设计情况下,能够快速有效地、又廉价地生产出其产品。另外,3D打印技术所用的原材料只是针对制造所需产品,打印出的产品更为精致轻便,当打印材料不受生产限制后,就能以最理想的方式来实现其功能性。因此,与传统机械制造出的零件相比,3D打印出来的制品重量要轻得多,且其性能良好,功能更加完美坚固。

2 高分子材料3D 打印技术

自20世纪80年代美国成功研发出的第一台商用固化成型打印机后,高分子材料3D 打印技术得到了快速的发展,由于高分子材料具有种类繁多、性质各异、质轻强度高、熔融温度低等优势,使其在3D 打印技术领域成为使用最广泛、研究最深入、市场化最成熟最便利的一类材料。目前较为成熟的高分子材料3D 打印技术主要包括以下几种:光固化成型技术(SLA)、熔融沉积成型技术(FDM)、激光选区烧结技术(SLS)、叠层实体制造技术(LOM)等,其中叠层实体制造技术应用比较少,其他三种高分子材料3D 打印技术应用较为广泛,并逐渐向低成本、多材料、高精度方向发展。

2.1 光固化成型技术(SLA)

光固化成型技术,又称为立体光固化成型技术,是利用具有特定波长和强度的紫外光激光光束通过控制扫描器,按照事先设计好的分层截面信息,对光固化成型材料的表面进行由点到线,再由线到面依次扫描,被扫描区域的成型材料凝固完成制件的一个层面。随后控制升降台在Z轴方向上移动下降一个层厚高度,再进行新层面的扫描固化成型,新固化层将与上一层牢固黏结在一起,如此步骤反复逐层叠加,就完成了一个三维实体的构成[11]。光固化成型技术的全工艺过程一般包括前处理、逐层叠加成型、后处理三个主要步骤,见图2。光固化成型制造的零件表面质量良好、做工精细,原材料的利用率可达100%(如戒指、手机盖等零件的制造),且对环境友好,不产生污染。其不足之处就是工艺设备和原材料价格比较昂贵,加工制作过程中需要额外增加支撑结构等问题,具体存在优缺点见表1。该项技术主要应用于航空航天、工业制造、生物医学、艺术等领域的精密复杂结构零件的快速制造过程中,其制造零件精度可达到±0.05 mm。

图2 SLA打印技术工艺加工过程Fig.2 SLA printing technology process

表1 SLA打印技术的优劣势Table 1 Advantages and disadvantages of SLA printing technology

2.2 熔融沉积成型技术(FDM)

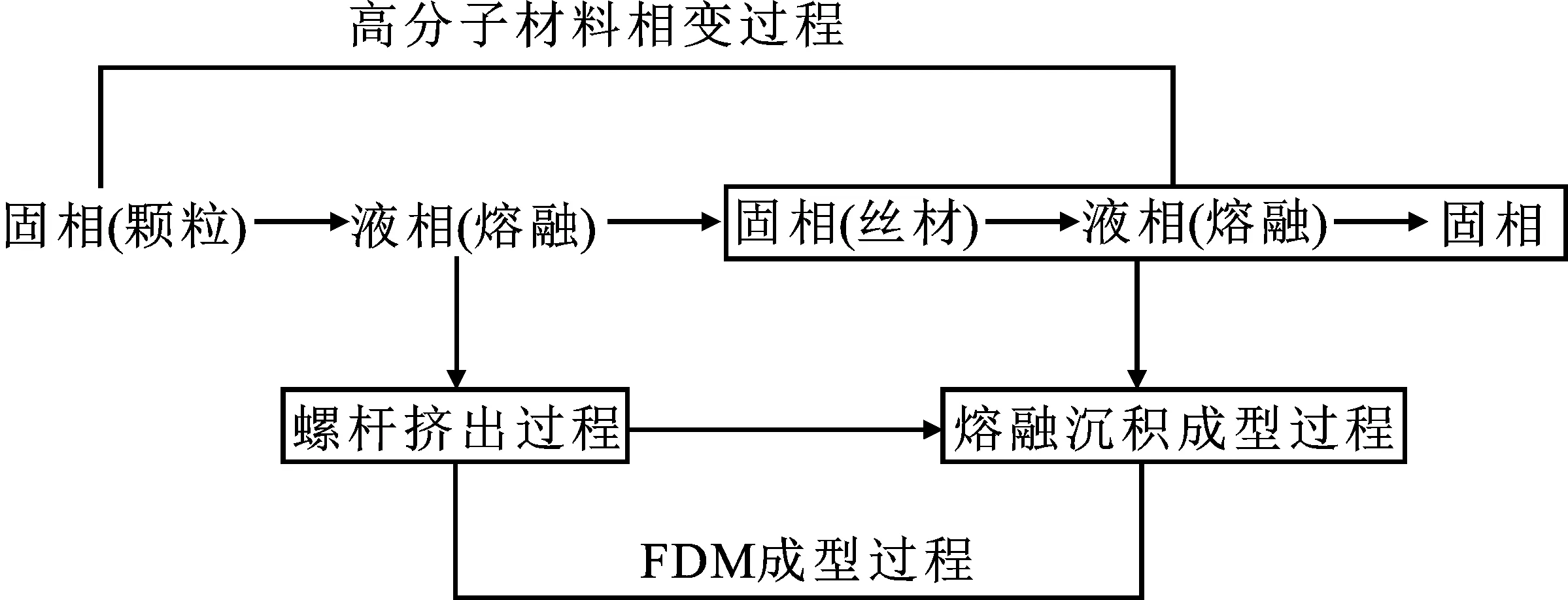

熔融沉积成型是由美国学者 Dr.Scott Crump于1988年研制成功的一种不使用激光器加工的工艺方法。其加工原理是在计算机控制下喷头作 x-y 轴方向联动及z轴向运动,丝材在喷头中加热至熔融态,再通过带有微细喷嘴的喷头挤喷打印出来,即得到熔融沉积成型制品。目前,应用于FDM工艺的材料主要为丝状的高分子及复合材料,因FDM技术具有快速、安全、廉价、易操作等优点,被广泛应用于机械加工、高分材料加工及数控等方面,具有广泛的应用前景。熔融沉积成型的全过程主要包括两个部分:螺杆挤出过程和熔融沉积成型过程[12-13]。具体见图3。

图3 高分子材料FDM打印加工及相变过程Fig.3 Polymer material FDM printing and phase transition process

2.3 激光选区烧结技术(SLS)

激光选区烧结技术起源于20世纪80年代,是由美国德克萨斯大学奥斯汀分校的C.R.Dechard首次研制成功的一种3D打印成型技术。该技术制备的制品均是采用各类粉末状材料为原材料加工成型。首先是将三维实体零件沿着Z轴分层切片,再将粉末材料铺洒一层在工作台上,然后根据各截面CAD数据,用高强度的CO2激光器在刚铺的粉末层上扫描照射使其被烧结在一起,得到成形件的截面层,激光未扫描照射到的区域粉末材料可进行重复利用,作为制件和下一个粉末层的支撑辅助结构。当第一层截面烧结完成后,工作台将下降一个层厚的高度。再在已打印层上铺上新一层粉末材料,继续进行扫描、烧结,新打印层与前面的一层逐层烧结黏结在一起。如此循环上述整个过程直至整个三维制件加工完成为止。最后,进行吹粉和打磨后续处理后即可制得三维结构烧结零件[14]。SLS工艺最大的优点在于:①成型材料非常广泛。理论上讲任何能够吸收激光能量而黏度降低的粉末状材料均可采用SLS技术制造,如高分子材料(尼龙、蜡、ABS、覆膜砂、聚碳酸脂)、金属和陶瓷粉末等都可以作为烧结用材料;②无需支撑系统。粉床上未被烧结的粉末成为烧结部分的支撑结构,因而无需另外设计支撑系统(硬件和软件);③利用率高。粉床上未被烧结的粉末处于松散状态,可重复回收利用,故减少了原材料的浪费,提高了利用率;④应用范围广泛。因成型材料多样性,故可制作不同用途的复杂零件。如制造金属、陶瓷的功能件,烧结的陶瓷型可作为铸造型壳、型芯,蜡型可作蜡模。由于激光选区烧结成型技术具有制造工艺简单、生产率高、成型速度快、柔性度高、材料来源广泛且价格便宜、成本低等特点,因此,SLS技术被广泛应用于铸造业,汽车、航空母舰、医学及生物学领域。虽然SLS具有诸多优点,但其不足之处也较多,见表2。

表2 SLS打印技术的优劣势Table 2 Advantages and disadvantages of SLS printing technology

3 3D打印技术成型用高分子材料

3.1 光固化成型用高分子材料

3.1.1 光敏树脂材料 光敏树脂指用于光固化快速成型的材料,为液态光固化树脂,主要由齐聚物、光引发剂、稀释剂组成。SLA用的光固化树脂和普通光固化用的预聚物相似但又有不同,由于SLA所用的光源是单色光,不同于普通的紫外光,同时SLA技术对固化速率又有更高的要求,因此用于SLA的光固化树脂一般应具有以下特性:①固化前性能稳定,便于存储、运输;②黏度低,保证其具有较好的流平性,易操作,树脂一般黏度应满足在600 cp·s(30 ℃)以下的要求;③固化收缩小,避免产生内应力,使模型零件产生翘曲变形、开裂等现象,影响制品的完整构型和精准度;④固化速度快、固化程度高,可提高成型机的工作效率,减少固化变形,以满足于商业生产需求;⑤溶胀小,以确保模型的精度高;⑥光敏感性高,确保只在激光照射的点上发生固化,从而提高零件的制作精度;⑦湿态强度高,湿态强度高可避免在后固化过程中出现变形、膨胀及层间剥离等现象[15-17]。目前用于SLA的光敏树脂大致分为三代:第一代商业化SLA光敏树脂是以聚丙烯酸酯或聚氨酯丙烯酸酯等作为预聚物的自由基基型光敏树脂。该类树脂价格便宜、黏度大、固化速度快,但是由于固化收缩大,使得制件的精度不高;第二代商业化SLA光敏树脂多为基于环氧树脂的光敏树脂,与第一代树脂相比,其黏度较小、固化收缩小,制件的精度高、时效性好;第三代商业化SLA光敏树脂是伴随着SLA技术而诞生的,具有较强的力学性能和光学性能,可直接用于功能性制件的制备。常见的光敏树脂材料主要包括有:环氧树脂、丙烯树脂、Objet Polyjet光敏树脂材料及DSM Somos系列光敏树脂。近年来,光敏树脂在SLA中的应用也取得了显著的成绩,如2002年8月,美国加利福尼亚大学的一家儿童医院利用光敏树脂SLA技术制作了连体婴儿的头颅结构模型,成功完成了年仅1岁的连体婴儿的头部分离手术。在精密铸造业中,SLA制作的立体树脂模可以替代蜡模进行结壳,在型壳焙烧时可制得可用来浇铸出高精度模型的中空型壳,合金铸件表面光洁度较好,可直接用作注射模的型腔,以缩短制模过程。利用光敏树脂SLA技术制作印刷用的柔性版,工艺简化,对环境的污染也大幅度减少。另外,青岛中科新材料有限公司研制出的系列光敏树脂收缩率低,能够满足高精度制件的3D打印,可用于航空关键零部件制造。

3.1.2 纳米SiO2改性光固化成型高分子材料 采用纳米颗粒或者层状纳米颗粒材料取代无机填料与高分子材料复合来改性高分子材料的物理化学性能。由于纳米材料表面良好的反应性,只要选择合适的加入方式和加工工艺,可制得高强度、高韧性、高硬度的高性能材料。由于纳米SiO2存在大量的费配位原子且具有良好的稳定性、增稠性、补强性及触变性,因此,采用纳米SiO2作为高分子材料的改性填料,大大增加了颗粒与高分子材料的界面结合,促进了与高分子材料的物理化学结合反应,有效地提高了高分子材料的韧性、强度及高稳定性。采用纳米SiO2改性光固化成型高分子材料具有两大优点:①降低了光固化成型高分子材料表面极性,增强了其在树脂体系中的相容性;②纳米SiO2的加入,降低了高分子材料的表面能,形成了空间位阻,降低了絮凝现象发生。近年来,国内外采用纳米SiO2改性光固化成型高分子材料研究较多,主要采用偶联剂、醇酯化、表面活性剂、聚电解质、不饱和有机酸等改性剂对SiO2进行表面改性后,将其再与高分子成型材料进行高聚,提高了高聚物的活性,最终达到实现光固化成型高分子材料制品性能优异。如国外的Yoshinaga等用马来酰胺-苯乙烯共聚物节支的三甲氧基硅烷对SiO2表面进行改性,以提高其疏水性能。Gabriel等采用辛醇酯化SiO2表面,再通过六甲基二硅烷进行处理,其疏水性能得到了显著的提高。国内研究人员唐富兰等[18]将改性纳米SiO2分散到光敏树脂中,发现改性后的光敏树脂临界曝光量增大、透射深度变小,当SiO2含量在1%~2%时,其光固化成型制件的耐热性、硬度和弯曲强度均明显提高。另外,2016年,王虎等[19]利用无机纳米粒子对双酚A型环氧丙烯酸酯为预聚物制备的基体树脂进行了改性,其光固化成型制件的拉伸强度明显提高。

3.2 熔融沉积成型用丝状高分子及复合材料

丝材高分子及复合材料是适用于FDM技术的主要成型材料,FDM高分子丝材应具备黏度低、熔融温度适宜、机械强度高、收缩率低以及无毒环保等基本要求。目前,应用于FDM 打印的成型材料主要有丙烯腈-丁二烯-苯乙烯共聚物(ABS)、聚乳酸 (PLA )、聚碳酸酯(PC)、聚醚酰亚胺(PI)、聚苯砜(PPSF)、聚醚醚酮(PEEK)等,不同的丝状材料因其性能不同应用领域也多元化。下面将对前三种用于FDM 打印的成型材料进行简单描述。

3.2.1 ABS高分子材料 ABS是丙烯腈-丁二烯-苯乙烯三元共聚物的首字母缩写,ABS是一种非结晶性,具有强度高、韧性好、易于加工成型的热塑型高分子结构材料,又称ABS树脂。ABS是3D打印的一款常用的热塑性塑料之一,能成为3D打印的耗材,其打印过程稳定、制品强度高、韧性好[20]。但是其本身不能生物降解,也存在很大缺陷,譬如大多数3D打印ABS材料制品表面出现向上弯曲,出现卷曲现象。另外3D模型在冷却过程因热应力作用也会产生翘曲变形现象,这些情况都需要通过提前加热工作基板(50~100 ℃)确保模型底部光滑、平整和洁净以消除翘曲现象。为了提高ABS的性能和应用范围,并使其更适合于3D打印技术的实际应用要求,近年来,国内外科研人员对ABS材料的改性进行了大量研究。例如冯健等[21]以工业级钨、镍、铜与ABS复合制得93W-Ni-Cu/ABS复合丝材作为原料,采用FDM技术打印出致密性和力学性能较好的素坯。当素坯的固含量为40%时,其弹性模量可达1 390 MPa,相对于ABS的伸断裂载荷和断裂伸长率提高了55.3%。孟淑娜[22]选用纳米级的SiO2、CaCO3、蒙脱土(MMT)和多壁碳纳米管(MWCNTs)等作为填充改性了ABS的力学性能和热稳定性,缩小了ABS与FDM成型工艺之间的差距,改善了3D打印ABS材料制品的翘曲问题。及世良[23]对ABS进行了FDM物体打印研究,通过实验分析了纤维铺设角度、层厚及纤维宽度对FDM工艺成型体的影响,为FDM打印工艺直接制造出功能性产品提供了一定的理论支持。截止目前,研究人员已经研发出了一系列可用于3D打印的新型ABS系列改性材料,如:ABS-ESD材料、ABSplus材料、ABSi材料及ABS-M30材料等。其中ABS-ESD材料具有静电耗散特性,主要用于构建静电耗散的3D打印部件,目前在机车维修行业中的一些汽车零件都是利用ABS-ESD材料打印出来的。ABSplus材料比普通的ABS材料的硬度大40%以上,能最大限度的保留材料原有的机械性能,弥补ABS材料固有的容易翘曲和开裂的缺陷,是航空航天、汽车、建筑、电子等领域广泛应用。诸如采用ABSplus材料3D打印的建筑模型、无人机等。ABSi材料为半透明材料,具有高强度、高耐热性,具有汽车尾灯光源效果。3D打印ABSi材料主要用于汽车、医学等领域,如打印各种灯具、心脏瓣膜等。ABS-M30材料是一种生产级别的塑料,此成本较低,适合生产高耐久性部件、概念模型和中等要求零件的3D打印,包括功能性原型、卡具、夹具、制造加工零件。

3.2.2 聚乳酸 (PLA )材料 聚乳酸(PLA),又称聚丙交酯,是以乳酸为原料聚合而成的对环境影响较低的热敏性硬塑料。其不是石化产品,而是一种可再生资源(淀粉类,如玉米、大米)的衍生物,是一种较为新型环保的塑料。PLA材料来源广泛,且由其制成的产品使用后可资源化再利用,将其直接进行焚烧或堆肥处理,最终可完全降成CO2和H2O。和传统的石油基塑料相比,PLA更为安全、低碳、绿色,满足了可持续发展的要求。与传统的石油化工产品相比,聚乳酸生产过程中的能量消耗只有石油化工产品的 15%~50%,产生的CO2只有石油化工产品的1/2。因此,开发聚乳酸可降解材料对全球环境和能源问题的缓解非常重要与必要。PLA拥有快速降解、良好的热塑性、机械加工性、生物相容性及耐热等性能,有非常好的打印特质,故打印出来的制品更易塑性、表面光泽、色彩鲜艳,这也是其被广泛应用于3D打印的主要原因。与ABS材料相比较,3D打印PLA制品基本无气味,ABS会有轻微的刺激性不良气味,PLA可以在沒有加热床的情况下打印出大型零件模型而且不翘边。此外,PLA具有热塑性,用其制备的产品,可应用于诸多领域,如一次性包装材料、纤维、汽车车门、脚垫及车座、服装、电器和医疗卫生(骨科内固定材料和免拆手术缝合线等)等领域。近年来,聚乳酸在3D打印领域中的应用实例不胜枚举。比如Zhuo等[24-25]利用精密喷射制造技术和3DP技术成功研制出来组织工程支架,并具有潜在的组织再长能力。孙昊等在下颚骨接骨牵引技术中,利用3D打印PLA制得接骨导板,指导手术中接骨与牵张器的安置。李建平等利用3D技术制备出了眶觀复合体骨折复位导板以便在手术中指引骨骼复位,结果显示效果良好。另外,国内许多研究者还对聚乳酸做了不少增韧研究,如唐一文等采用了一系列的无机增韧剂代替有机增韧剂来改性聚乳酸的性能,大大提高了聚乳酸的韧性和刚性。成都新科力化工有限公司利用低温粉碎混合反应技术对聚乳酸进行了改性,提高了聚乳酸的冲击强度、韧性和热变形温度,使得增韧改性后的聚乳酸材料在3D打印领域具有更广阔的应用前景。

3.2.3 聚碳酸酯(PC)材料 聚碳酸酯是在20世纪50年代末期发展起来的分子链中含有大量碳酸酯基的高分子聚合物,是一种无色高透明性的热塑性工程塑料。最早是由德国拜尔公司研发制得,于20世纪90年代实现了工业化生产,其现已成为产量仅次于聚酰胺的第二大类热塑性工程塑料,也是当前用量最大的工程塑料之一。聚碳酸酯具有高强度、耐高温、抗冲击、抗弯曲等特征,具备超强工程材料的性能特征,故广泛应用于电子产品、家电、汽车制造、医疗器械、航空航天、建筑等领域[26]。目前国内外均非常关注聚碳酸酯在3D打印技术中的应用研究,美国以聚碳酸酯为原料,利用3D打印技术制备出了飞机发动机叶片、燃气涡轮发动机零件,并开展了太空轨道修复领域的应用研究。Polymaker公司推出了三种新型基于聚碳酸酯的3D打印材料,分别为:PolymakerPC-ABS、PolymakerPC-PBT和PolyMaxPC-FR。Polymaker公司推出的PolyMax材料中,均含有纳米加固技术,提高了材料的拉伸强度和断裂韧性,广泛的应用于轮船制造、飞机零部件和汽车生产行业中,较好地实现了机械性能和安全性之间的平衡。我国也开展了一系列的3D打印聚碳酸酯技术研究,制造出了大量金属零件和损伤零件的再制造,均取得良好的研究结果。例如,常州铭仁三维科技有限公司的研究人员邓钊于2019年布局的专利《一种3D打印聚碳酸酯材料及其制备方法与流程》中就研究了聚有机硅氧烷增强改性聚碳酸酯的研究,降低了聚碳酸酯体系的熔融温度,使其在整个FDM 打印过程中更流畅,得到的产品像素高,表面光滑度高。郁春华等[27]研究出来一种可用于3D打印咬合板的聚碳酸酯材料取代传统PMMA,从而实现了传统PMMA材料无法用于3D打印技术。目前,随着人们对3D打印技术的不断深入研究,聚碳酸酯在很多领域中都开发出来许多的3D打印制品。譬如:①建筑领域:基于PC材料良好的成型加工性能,且具有良好的透光性、耐紫外光辐射性,抗冲击强度高,使其很好地取代传统建筑行业中使用的无机玻璃。如采用PC材料3D打印出来的透明室内装饰材料也早已深入人们生活中。②汽车制造领域:PC材料硬度高、抗冲击强度高、耐候性强、抗热畸变性好,因此用于轻型卡车和轿车的各种零部件的加工制造较为普遍,如照明系统、保险杠、仪表板、加热板及除霜器等。当前采用3D打印PC材料主要是各种个性化灯罩和透明产品的制造。③医疗器械领域:聚碳酸酯制品在进行加热、清洗剂清洗、蒸汽和消毒处理过程中不易发生变黄变色现象,其物理性能保持良好,因而被广泛应用于医疗设备中,主要用于人工肾血液透析设备和其他需要反复消毒的医疗设备中。如高压注射器、外科手术面罩、医用冻管支架、一次性牙科用具、血液分离器等。④航空航天领域:美国已成功将PC材料用于3D打印航空航天、宇宙飞船的零部件及宇航员的防护用品中,预计到2025年将达到15万t产值。

3.3 激光选区烧结成型用粉状高分子材料

市场上使用的高分子、陶瓷、金属及其复合粉末材料主要用于激光选区烧结成型技术,目前使用的材料主要有塑料粉、蜡粉、尼龙、金属或陶瓷粉等种类。SLS技术所用的成型粉末材料的粒径要求在100 μm以下,工业化生产的原材料一般都为粒料,只有将其制备成粉末状才能用于SLS工艺中。通常制备SLS高分子粉末的方法有低温粉碎法、溶剂沉积法和聚合法三种。其中低温粉碎法是利用高分子材料的低温脆性原理来制备粉末材料的,实现了常温机械粉碎法难以制备出的维纳米级高分子材料粉末。该方法工艺简单、能连续化生产,但是需要专用的深冷设备、投资大,能耗大,制备的粉末需要筛分出来,可经过多次粉碎以满足打印需求。溶剂沉积法是将高分子材料溶解到溶剂中,通过改变温度使其以粉末状形式沉积出来。该方法适合于低温柔韧性高分子材料,产出的粉末颗粒接近于球形,细粉产出率较低,可通过调节工艺条件来实现打印所需的粉末。聚合法是将高分子材料通过自由基乳液进行聚合反应,在将其胶乳进行喷雾干燥后即可得到粉末状高分子材料。该方法制得的粉末颗粒形状极其不规则,表面密度较低。近年来,国内外对激光选区烧结成型用粉状高分子材料研究不是很多,目前还处于探索研究阶段。刘梦月等[28]采用机械混合法制备出了成型效果较好的E12/SiC粉体材料,通过3D打印技术制备出了相对密度39.3%、抗弯强度

1.26 MPa 的SiC素坯,成功解决了用激光选区烧结技术(SLS)制备复杂结构SiC镜坯素坯的瓶颈。朱学超等[29]将碳纤维通过烧结颈粘结穿插在堇青石基体中,通过SLS技术形成了堇青石/碳纤维复合材料初胚,在经高温烧结制得抗压强度最大值 5.48 MPa 的陶瓷试样。陈鹏等[30]采用喷雾干燥和机械混合方法制得SiC-Al2O3-Y2O3复合粉体,以此作为原料,通过激光选区烧结/冷等静压技术制备出相对密度为(60.81±5.31)%,抗弯强度为(55.43±4.04)MPa的SiC陶瓷制品。

4 总结与展望

近年来,3D打印技术已经迅猛发展成为新兴的技术蓝海,高分子材料3D打印技术也得到了突飞猛进的发展,并广泛深入的应用到人们生活中,让人们切身感受到了3D时代带来的技术颠覆性创新,对人们生活的方方面面带来便利,体验到了先进的技术冲击带给人们的巨大变化。随着高分子材料3D打印技术工艺的发展日益成熟,对打印成型材料性能也提出了更高的要求。目前,国内关于高分子材料3D打印技术的研究还不够全面成熟,存在诸多空白,许多高分子材料仍然依赖进口,且价格昂贵,增加了打印成本,使得高分子材料3D打印技术处于囹圄状态,难以实现普及化和产业化。

高分子材料3D打印是颠覆传统工业的一种先进工业技术,是实现精密制造产业结构调整的重要途径之一。因此,未来在高分子材料3D打印技术发展趋势方面将从以下几方面着手。

(1)探索研究新型适用于3D打印的高性能化、功能化的高分子及复合材料将成为未来3D打印技术取得突破性进展的关键点和热点。

(2)丰富3D打印用高分子材料的种类、降低其成本是拓展其技术应用领域和市场化更好发展的必经之路。

(3)制定3D打印用高分子材料大的行业标准,使3D打印技术向标准化、体系化延伸发展。