平衡率对柴油机曲轴轴承润滑与振动特性的影响*

赵俊生 朱桂香 王加林 刘 敏 章朝栋

(1.中北大学机械工程学院 山西太原 030051;2.内燃机可靠性国家重点实验室 山东潍坊 261061;3.潍柴动力股份有限公司 山东潍坊 261001)

随着大功率密度柴油机向高转速、高爆压、轻量化、低能耗方向发展,柴油机在不断强化过程中,气缸爆发压力和惯性力等冲击载荷进一步加剧,曲轴不平衡将引起轴颈变形或倾斜,进而导致曲轴的振动和润滑性能恶化[1-2]。近年来一些研究者对曲轴振动和润滑分析已经做了许多研究,获得了一些有价值的结果。张俊岩和王晓力[3]、向建华等[4]分析了润滑油油品、轴承间隙、转速等参数对轴承润滑性能的影响。YE等[5]、赵小勇等[6]以四缸四冲程柴油机为研究对象分析了不同工况下曲轴主轴承和连杆轴承负荷计算和润滑分析,得出了曲轴轴承润滑性能最不利的情况不一定出现在内燃机标定工况的结论。周玮[7]研究了供油压力、不同油品、表面粗糙度、形状误差等非线性因素对曲轴的三维振动特性和轴承润滑性能的影响规律。HU等[8]、KIMURA等[9]考虑机体和曲轴的模态信息与两者间的润滑状态,研究了曲轴的三维振动,得出了润滑油膜对三维振动的计算精度有较大影响。王刚志等[10]、ZHANG等[11]分析了轴受载变形引起的轴颈倾斜对轴承润滑性能的影响,认为在轴承润滑分析中有必要考虑轴颈倾斜的影响。上述研究均没有考虑平衡率对曲轴润滑和振动特性的影响,尤其是在柴油机强化设计过程中,曲轴的不平衡惯性力会引起轴颈倾斜加剧,而过度平衡又不利于柴油机的轻量化。因此研究平衡率对曲轴振动和主轴承、连杆轴承润滑特性的影响尤为必要。

本文作者基于曲轴动力学、弹性流体动力润滑及平衡率计算理论,运用模态综合法对曲轴和轴承座进行缩减,同时综合考虑表面粗糙度、弹性变形和机油填充率的影响,基于平均Reynolds方程和有限元法,建立12V150柴油机曲轴-轴承系统动力学与弹性流体动力润滑耦合作用下的计算模型,在爆发压力23 MPa、额定转速2 600 r/min下分析了不同平衡率对曲轴主轴承和连杆轴承润滑和振动特性的影响,为12缸大功率柴油机强化设计提供了参考。

1 数学模型的建立

1.1 平衡率计算

文中采用平衡率计算公式[12],根据目标平衡率计算曲轴的配重,则:

(1)

式中:Ucw,i为第i平衡重的质径积;k为由旋转惯性力引起的平衡率;mb,i为第i连杆集中于连杆大头的质量;r为曲拐半径;Uqd,i为第i曲拐质径积;θi为第i曲拐平衡重偏置角度。

1.2 扩展Reynolds方程

考虑轴颈与轴瓦的表面粗糙度和润滑油填充率的影响,采用Pair与Cheng提出的平均Reynolds方程[13-14]:

(2)

其中轴颈与轴瓦间粗糙表面的平均间隙为

(3)

式中:erf(···)为误差函数。

对于式(2)利用有限差分法求解,其求解的边界条件见参考文献[3]。

1.3 油膜厚度

在考虑轴颈与轴承的表面粗糙度和曲轴与轴承座的弹性变形的影响,油膜厚度可表示为

(4)

式中:δrs为油膜压力p引起轴瓦的弹性变形;σ是由粗糙度引起的油膜厚度。

轴颈在任意位置时的名义油膜厚度为

h=C[1+εcos(θ-φ)]

(5)

式中:ε为轴承偏心率;φ为轴承轴颈中心连线O1O2与X轴的方向角;θ为Z轴起膜厚位置角坐标,轴颈与轴承位置图如图1所示。

图1 轴颈轴承示意

由于曲轴轴颈表面的硬度明显高于轴瓦,因此只考虑油膜压力引起轴瓦表面弹性变形的影响。通过变形矩阵法求解油膜压力引起的轴瓦表面各点的弹性变形。

(6)

1.4 粗糙接触模型

假设表面粗糙度服从高斯分布,利用Greenwood-Tripp模型计算微凸峰接触压力[15]:

(7)

式中:σ为表面综合粗糙度;k为弹性接触因子;E′为等效弹性接触模量,

(8)

其中E1和E2分别为轴承和轴颈材料的弹性模量;ν1和ν2为轴承和轴颈材料的泊松比。

(9)

1.5 轴承载荷

轴承载荷包括油膜载荷和微凸峰接触载荷[16]。

油膜在x和y方向的承载力分别为NHx和NHy,即:

(10)

式中:A为轴承展开面积。

油膜承载力为

(11)

轴承在x和y方向的粗糙接触载荷力分别为NAx和NAy,即:

(12)

式中:pac为粗糙接触压力。

粗糙接触载荷为

(13)

轴承总承载力为油膜承载力与微凸峰承载力之和,即:

N=NA+NH

(14)

1.6 摩擦力与摩擦损失功耗

大功率密度柴油机轴承处于混合润滑状态时,摩擦力主要是由流体摩擦力和微凸峰峰元摩擦力组成,即:

Ff=∬A(τH+τA)dxdz

(15)

式中:τH为流体切应力;τA为微凸峰峰元剪应力。

摩擦损失功耗为

Pf=FfωR

(16)

则在一个载荷周期(4π)内的平均摩擦损失功为

(17)

式中:α为曲柄转角。

1.7 曲轴系统动力学方程

考虑主轴承的轴颈与轴瓦的弹性变形,则轴颈和轴瓦的动力学方程[16]为

(18)

(19)

式中:[M]、[K]、[C]为轴瓦的质量矩阵、刚度矩阵和阻尼矩阵;[m]为轴颈质量矩阵;xB为轴瓦的弹性位移;x为轴颈的弹性位移;f(t)hyd为油膜总压力;f(t)ext为主轴颈外载荷。

2 数值计算

2.1 曲轴平衡性计算

采用12平衡重的12V150型柴油机曲轴进行分析,其布置方式如图2所示。

图2 12V150曲轴示意

柴油机在工作时主要受气缸压力、旋转和往复惯性力的作用,每个曲拐的旋转惯性力表示为

PiR,i=mr,i·ω2·Rr,i·(-sinαij+cosαik)

(20)

式中:mr,i为第i曲拐旋转质量;Rr,i为第i曲拐旋转质量的质心到曲轴中心线之间的距离;ω为曲轴角速度;αi为每个曲拐相对于上止点转过的角度。

每个曲柄臂上的平衡重产生的离心力为

Pcw,i=mcw,i·ω2·Rcw,i·[-sin(αi+θi)j+

cos(αi+θi)k]

(21)

式中:mcw,i为第i平衡重的质量;Rcw,i为第i平衡重质心与曲轴中心线的距离。

V型12缸柴油机曲轴的轴向矢量图如图3所示,一阶和二阶轴向视图可以看出曲轴系统在爆发压力的作用下产生的往复惯性力和旋转惯性力能够实现自身平衡。曲轴在爆发压力作用下会产生变形,其曲轴平衡重的目的在于使曲轴运转平稳和减少振动,因此文中主要是考虑曲轴平衡率对轴承润滑和振动特性的影响。

图3 曲轴轴向矢量图

2.2 模型求解

考虑曲轴-轴承系统运动方程的高度非线性,利用时域隐式直接积分的Newmark法求解轴颈的载荷平衡方程。由于粗糙接触、弹性变形与油膜压力和油膜厚度之间相互影响,求解时使用可变步长的牛顿迭代法,直至满足轴颈、轴瓦及油膜之间的平衡关系,数值计算流程图如图4所示。

图4 计算流程

3 计算结果与分析

以12V150型大功率密度柴油机的曲轴-轴承系统为例,对不同平衡率下曲轴主轴承和连杆轴承润滑和振动特性进行分析。曲轴-轴承系统参数如表1所示,额定转速2 600 r/min时的气缸爆发压力如图5所示。

表1 曲轴-轴承系统结构参数

图5 气缸压力(2 600 r/min)

3.1 平衡率对润滑性能的影响

考虑飞轮转动惯量较大的影响,取靠近飞轮端的第7主轴承和第12连杆轴承为研究对象,分析不同平衡率对曲轴主轴承和连杆轴承润滑特性的影响。

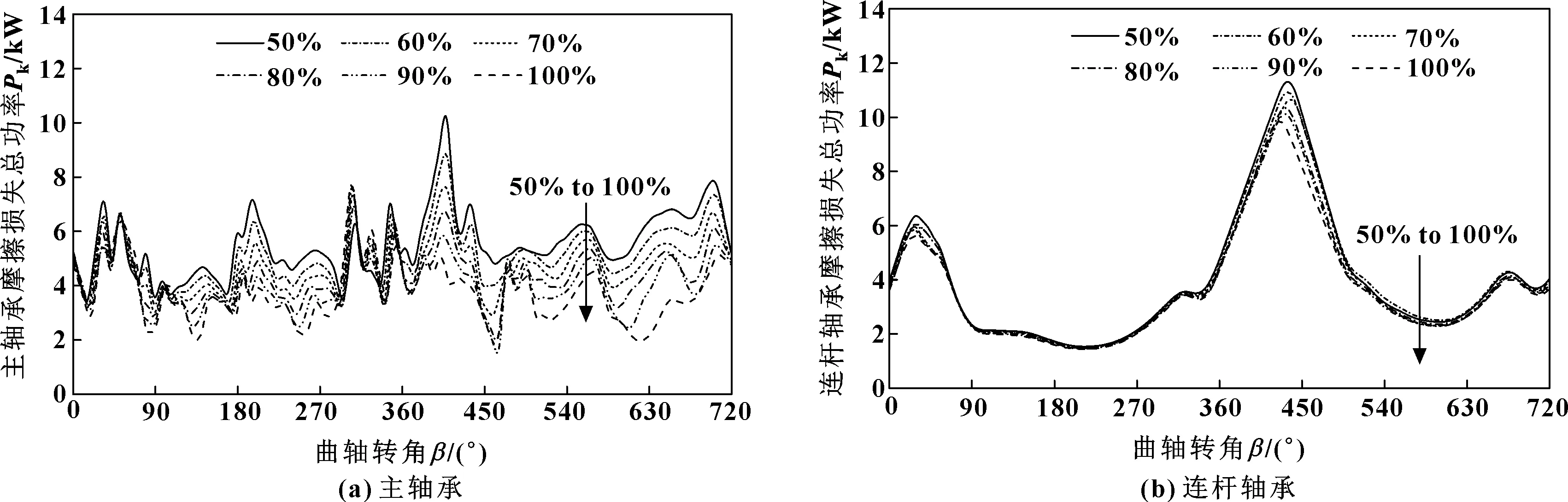

在一个工作循环内不同平衡率的曲轴主轴承和连杆轴承的最小油膜厚度、最大油膜压力和摩擦损失总功的时间历程如图6—8所示。由图6可看出随着平衡率的增加,主轴承和连杆轴承的最小油膜厚度在大部分时间内均有所增大,而主轴承相对于连杆轴承变化明显。根据h/σ<4(油膜厚度小于3.57 μm)判断,整个周期内随着平衡率的增加,主轴承发生混合润滑的时段有明显的改善,而对连杆轴承影响较小。由图7和图8可看出主轴承和连杆轴承的最大油膜压力和摩擦损失总功随平衡率的增加在大部分时间内均有所减小,且对主轴承的影响较大。图7中部分峰值位置附近处,主轴承的最大油膜压力随平衡率的增加而增大,这是由于靠近第7主轴承附近的气缸在爆发压力位置,随着平衡率的增加,被抵消的旋转惯性力增大,气缸压力的影响变得明显。

图6 平衡率对最小油膜厚度的影响

图7 平衡率对最大油膜压力的影响

图8 平衡率对摩擦损失功的影响

表2给出了一个柴油机工作循环内主轴承和连杆轴承润滑的主要计算结果,可看出随平衡率的增加,主轴承最小油膜厚度先增加后减小,最大油膜压力先减小后增大,而平均摩擦损失功呈逐渐减小的趋势。当平衡率为70%时主轴承的润滑性能相对较好,这是因为在爆压作用下,曲轴的不平衡离心力和力矩较大,导致曲轴因弹性而产生一定的周期性变形使轴承载荷增大,曲轴平衡重的目的在于使曲轴的内弯矩减小。若平衡率较小则不能消除不平衡离心力和改善内力矩,若平衡率过大则曲轴质量增加,由于轴承座被约束使主轴颈和轴承座的冲击性大,润滑性能较差。

从表2中可看出,连杆轴承的最小油膜厚度随平衡率的增加而增大,最大油膜压力和平均摩擦损失总功逐渐减小。因为连杆轴承的负荷与曲轴的运动和受力状况有关,连杆轴承的最小油膜厚度和最大油膜压力均发生在气缸爆发压力附近位置处,随着平衡率增加,抵消曲拐和连杆大头产生的惯性力加大,连杆轴颈承受气缸作用力影响明显,因此曲轴平衡率对连杆轴承的润滑性能影响较小。

曲轴平衡率对主轴承和连杆轴承的润滑性能都有一定的影响,但对主轴承的影响较大。第7主轴承在70%平衡率时润滑性能较好,而第12连杆轴承随平衡率增加润滑性能虽有提升但变化较小。因此在高功率密度柴油机曲轴主轴承润滑设计阶段,应予以考虑曲轴平衡率的影响。

3.2 平衡率对振动特性影响

取曲轴自由端节点、第7主轴颈和第12连杆轴颈的中间节点为研究对象,旋转轴为y轴,第一曲拐向上为z轴,在额定功率下求解一个工作循环内随曲轴转角的三维振动状态。

图9示出了不同平衡率对主轴颈和连杆轴颈的水平(x方向)弯曲振动的影响,可看出主轴颈和连杆轴颈水平弯曲振动在大部分时间内呈减小的趋势。从表3中可看出随平衡率的增加,主轴颈和连杆轴颈的水平弯曲振动幅值逐渐减小。

图9 平衡率对水平弯振的影响

表3 不同平衡率下曲轴三维振动幅值

图10示出了不同平衡率对主轴颈和连杆轴颈的竖直(z方向)弯曲振动的影响,可看出在一个工作循环内,平衡率为50%时主轴颈和连杆轴颈中间节点在竖直正方向上弯振幅值最大,随着平衡率的增加,竖直弯曲振动整体向负方向移动,平衡率为90%时振动幅值最小,平衡率继续增加,竖直弯振幅值增大,且最大值在负方向。从表3可以看出主轴颈和连杆轴颈在竖直弯曲振动幅值随平衡率的增加呈先减小后增大的趋势,且在90%平衡率时最小。

图10 平衡率对竖直弯振的影响

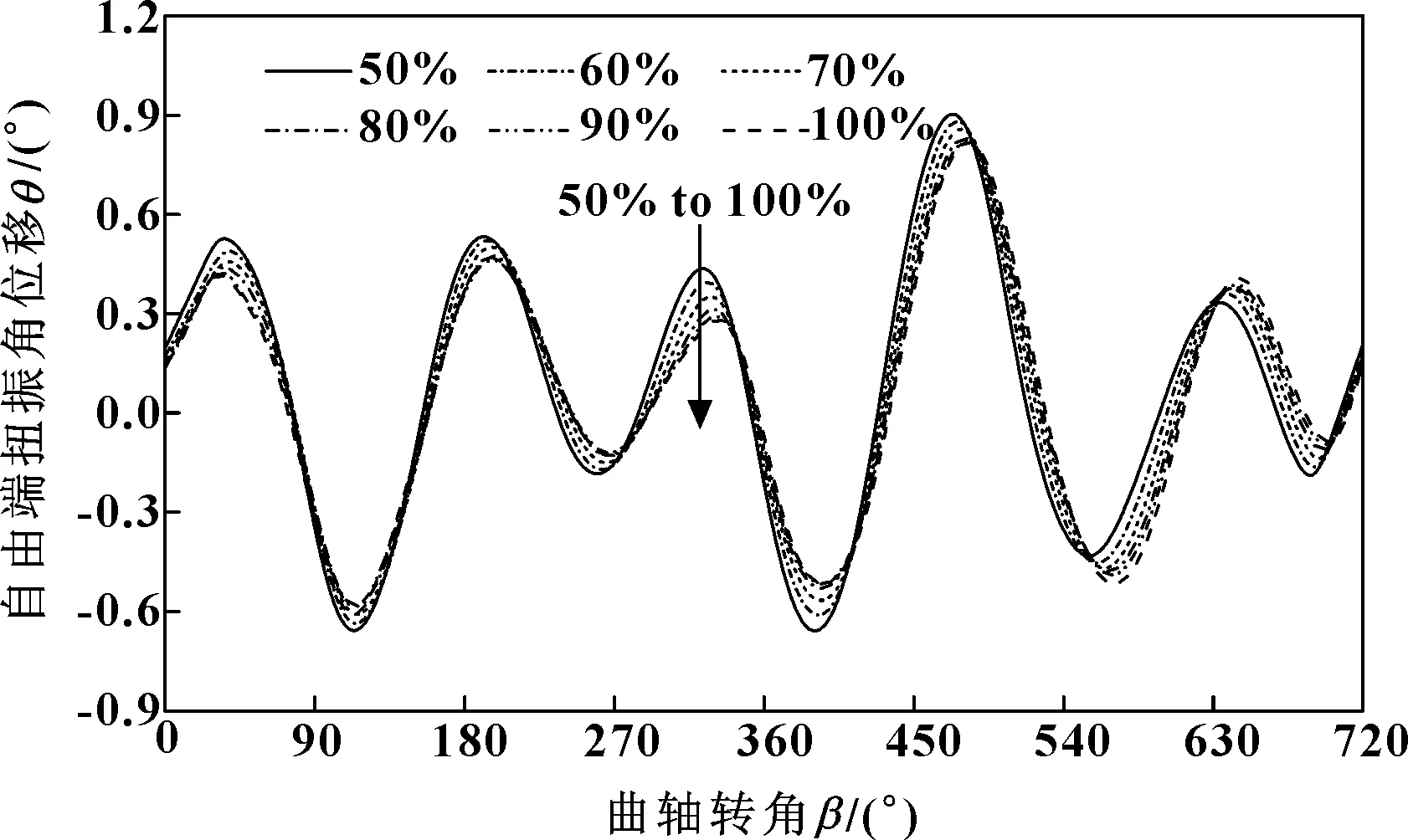

图11示出了平衡率对主轴颈和连杆轴颈轴向振动的影响。随平衡率的增加,主轴颈和连杆轴颈的中间节点逐渐向靠近飞轮端方向运动,且振动幅值随平衡率的增加呈减小的趋势。这是由于气缸压力和惯性力产生的径向交变载荷引起轴颈弹性变形使曲柄舒张。从图12可看出随平衡率的增加,自由端扭振角位移在大部分时间内呈减小的趋势,表3中自由端扭振幅值随平衡率的增加逐渐减小。

平衡重改善了曲轴内力矩和离心惯性力矩,减小了曲轴因弹性引起的周期性变形,抑制了曲轴的三维振动。平衡率较小不利于改善曲轴内力矩,平衡率过大既加重柴油机又降低了固有频率。因此在高功率密度柴油机振动特性分析中,曲轴平衡重的合理配置也应重点考虑。

图11 平衡率对轴向振动的影响

图12 平衡率对自由端扭振的影响

4 结论

(1)对第7主轴承和第12连杆轴承的润滑分析结果表明,随着平衡率的增加,主轴承和连杆轴承的最小油膜厚度在大部分时间内均有所增加,而最大油膜压力和摩擦损失功在大部分时间内均有所减小。平衡率对主轴承的润滑性能影响明显,而对连杆轴承的影响较小。因此在改善主轴承润滑性能应考虑曲轴平衡率的影响。

(2)对第7主轴颈和第12连杆轴颈中间节点的弯曲与轴向振动及自由端扭转振动分析结果表明,随着平衡率的增加,主轴颈和连杆轴颈的水平弯振幅值、轴振幅值、自由端扭转振动幅值均呈减小的趋势,而竖直弯振幅值呈先减小后增大的趋势。在一个工作循环内,随平衡率增加,主轴颈和连杆轴颈水平弯振和自由端扭振在大部分时间内整体减小,竖直弯振随平衡率的增加由竖直负方向向正方向移动,轴向振动逐渐向飞轮端方向移动。

(3)曲轴完全平衡不利于柴油机的轻量化,欠平衡不利于改善曲轴内力矩,因此,在高功率密度柴油机曲轴轴承润滑设计和振动控制中,曲轴平衡重的配置应综合考虑。