润滑系统孔径式通风器的阻力计算模型及阻力特性分析

荆 帅 谷 俊 李国权

(1.中国航发沈阳发动机研究所 辽宁沈阳 110015;2.中国航空发动机集团航空发动机动力传输重点实验室 辽宁沈阳 110015)

离心通风器是航空发动机润滑通风系统重要部件,其阻力特性是润滑系统最关注的指标之一,将直接决定滑油腔压力和系统通风流量,影响航空发动机的轴向力和续航能力[1-2]。孔径式通风器结构简单紧凑且分离效率较高,是一种应用最为广泛的离心通风器[3-4],国内外很多学者对此类离心通风器进行了研究。WILLENBORG等[5]通过实验对典型离心通风器进行了系统分析与研究,得到了油滴直径分布等因素对分离效率的影响。GORSE、FARRALL和BAI等[6-8]对油滴的运动规律以及与壁面相互作用开展了分析与实验研究,获得了油滴的动力学模型。ELSAYED、GLAHN等[9-10]对油气两项流条件下离心通风器的速度、压降和分离效率进行了分析和研究。EASTWICK等[11]对通风器内部流场进行了数值模拟,并对其性能进行了分析。韩金在、徐让书、石帅奇等[12-15]采用CFD仿真技术对不同工况下离心通风器的性能进行了研究,得到了通风器压降、液相轨迹和压力分布等参数。

航空发动机设计过程中需对典型剖面多个状态点进行分析和评估,且通风子系统所处环境复杂多变,通过仿真和试验手段获得离心通风器特定环境下的阻力特性已经无法满足润滑系统设计需求,亟需一种准确且通用性更强的离心通风阻力模型算法。本文作者通过对一般结构孔径式通风器结构特征进行分析与识别,划分了节流孔(板)单元和容腔单元,并分析了阻力产生机制,获得了孔径式通风器通用阻力算法模型。该方法较文献[12]的仿真分析法和文献[11]的试验方法具有更高的效率和便捷性,在孔径式通风器和润滑通风系统设计迭代阶段具有明显优势。基于该算法开展了特征参数对阻力的影响分析,对孔径式通风器的设计和优化有一定指导意义。

1 孔径式通风器模型

1.1 结构模型

孔径式通风器种类较多、形式各异,其原理是利用空气与润滑油的密度差异,通过旋转产生离心力作用将空气与润滑油分离[3-4]。孔径式通风器主要由圆形或规则异形孔径结构组成,在通风器旋转过程中可带动流体随其高速旋转,使流体与孔径具有相同的切向速度,且流体在流过孔径结构时会发生流通面积突变。图1(a)所示为应用于CMF56-7B发动机前轴承腔内的圆形孔径通风器,图1(b)所示为应用于太行发动机前腔内的异形孔径通风器。

图1 圆形和异形孔径式通风器

1.2 阻力算法模型

孔径式通风器与其安装结构是不可分割的统一整体,在阻力分析过程中需考虑整体结构的影响。流体通过孔径结构时会产生突缩、突扩和摩擦损失[16],根据孔径式通风器与其安装结构特征可将其划分为节流孔(板)单元和容腔单元。

如图2所示,节流孔(板)单元是具有规则等截面形状且流通面积小于容腔单元的结构;容腔单元是具有一定腔室体积且在垂直流体流速方向流通面积大于节流孔(板)单元的结构,位于节流孔(板)单元的进、出口;流体由容腔单元进入节流孔(板)单元时流道面积会发生突缩,流出节流孔(板)单元进入容腔单元时流道面积会发生突扩。

图2 一般孔径结构切面

图2中,位置1处为节流孔(板)单元进口容腔流道,位置2、3处分别为节流孔(板)单元进、出口位置,位置4为节流孔(板)单元出口容腔流道,l为节流孔(板)长度,r为进出口圆角半径,S1为节流孔(板)进口容腔流道截面积,S2为节流孔(板)流道截面积,S3为节流孔(板)出口容腔流道截面积,流体由位置1流向位置4。将节流孔(板)的总阻力系数设置为ξ,局部阻力损失系数设为KT,摩擦损失系数设为KM,根据文献[17],节流孔(板)的总阻力损失系数可写成式(1),具体方法不赘述。

ξ=KT+KM

(1)

润滑油腔内流体进入孔径式通风器时,由于节流孔(板)单元不断旋转,流体会与其进口形成一定的切向速度,此时节流孔(板)的面积会小于实际的结构面积,此时需对阻力损失系数进行修正。定义流体沿节流孔(板)单元轴向方向流速为v,流体相对于节流孔(板)进口切向速度为u,速度系数βuv为速度u与速度v的比值,上述物理量的计算方法如式(2)所示。

(2)

式中:Qv为单位时间内流体体积流量;S2为旋转节流孔(板)单元沿轴线方向截面积(如图2所示);ω为通风器转速;R为旋转节流孔(板)单元最外侧旋转半径。

定义ξ′为旋转总阻力损失系数,χ为旋转修正系数,在节流孔(板)旋转过程中旋转总阻力系数ξ′与总阻力系数ξ的关系如式(3)所示。

ξ′=χξ

(3)

通过不同半径和转速等因素试验可知,圆形截面节流(板)单元速度系数βuv与旋转修正系数χ的关系如图3所示。

图3 旋转修正系数χ与速度系数βuv的关系

由进出口压比关系可知,节流孔(板)单元内流体的马赫数[18]为

(4)

式中:Maj为节流孔(板)内对应位置马赫数;pj*为对应位置总压;pj为对应位置静压;j为图2中对应位置;k为气体常数(1.4);Bcr为临界压比(1.89)。

此时节流孔(板)进口处速度系数为

(5)

考虑进口突缩作用,根据式(1)可计算进口阻力损失系数ξ1,节流孔(板)单元入口处的压力为

(6)

由于节流孔(板)为等截面摩擦管,根据文献[18],其临界压力pcr和出口速度系数λ3关系如式(7)、(8)所示,此处不赘述。

(7)

(8)

根据速度系数λ3可求得马赫数Ma3,此时的出口压力为

(9)

同样,考虑节流孔(板)出口突扩损失可得出口阻力损失系数ξ2,此时可得出口静压p4为

(10)

综上,第i个节流孔(板)单元的总压降为

(11)

若孔径式通风器与其安装结构共有n个节流孔(板)单元,那么通风器的总阻力为

(12)

1.3 阻力模型验证

润滑通风系统中的流体主要由润滑油和空气组成。其中一部分润滑油以液滴形式存在,虽颗粒较大但运动具有独立性,不影响腔室压力,在通风器工作过程中被分离;另一部分以气体形式弥散在封严引气中。由于航空发动机滑油使用温度一般不超过200 ℃,根据通风系统试验数据和设计经验,该环境条件下气态润滑油含量较小,对通风器的阻力影响可忽略不计。图4所示为200 ℃时不同面积节流孔(板)单元中干空气和油气混合物体积流量试验结果[19],可知,相同进出口压力条件下,干空气和混合物(模拟轴承腔条件润滑油和空气混合物)在同一节流孔(板)单元中体积流量基本一致,可将混合物等效成干空气用于通风器阻力分析。

图4 200 ℃时不同面积节流孔(板)单元中干空气和混合物流量对比

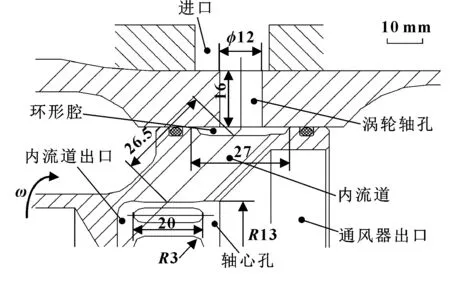

以太行发动机前通风器为例(见图1(b)),通风器安装在低压涡轮轴前端并随其旋转,其安装结构和主要结构尺寸如图5所示。根据节流孔(板)和容腔的定义可知,涡轮轴孔、内流道和轴心孔为节流孔(板)单元,进口、环形腔、内流道出口和通风器出口为容腔。

图5 孔径式通风器安装结构截面

为验证上述孔径式通风器模型的准确性,通过CFD仿真和部件试验对式(12)进行分析与校验。孔径式通风器工作环境为:转速8 880 r/min,出口压力131.3 kPa,流体温度27 ℃。采用CFD仿真分析法获得不同流量状态下太行发动机前通风器阻力值如表1所示。在上述环境条件下通过部件试验,测得的阻力结果如表2所示。

为了便于观察和对比孔径式通风器阻力的变化幅度与流量的关系,采用进出口压比Bt为横坐标、换算流量Qm为纵坐标,在该坐标系下通风器在特定转速条件下流量特性曲线具有唯一性[18]。进出口压比Bt和换算流量Qm的计算公式为

(13)

表1 孔径式通风器阻力仿真结果

表2 孔径式通风器试验结果

孔径式通风器计算结果与仿真、试验结果对比如图6所示。

图6 计算值、CFD仿真值与试验值对比

可知,采用式(12)算法的阻力计算值略大于仿真值和试验值,这是由于式(12)未考虑通风器内流体速度方向改变产生的阻力损失和总阻力系数修正误差造成的。但计算值与试验值、仿真值误差小于5%,采用式(12)算法具有较高的精度。

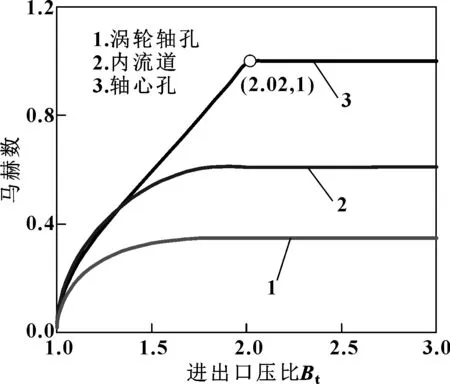

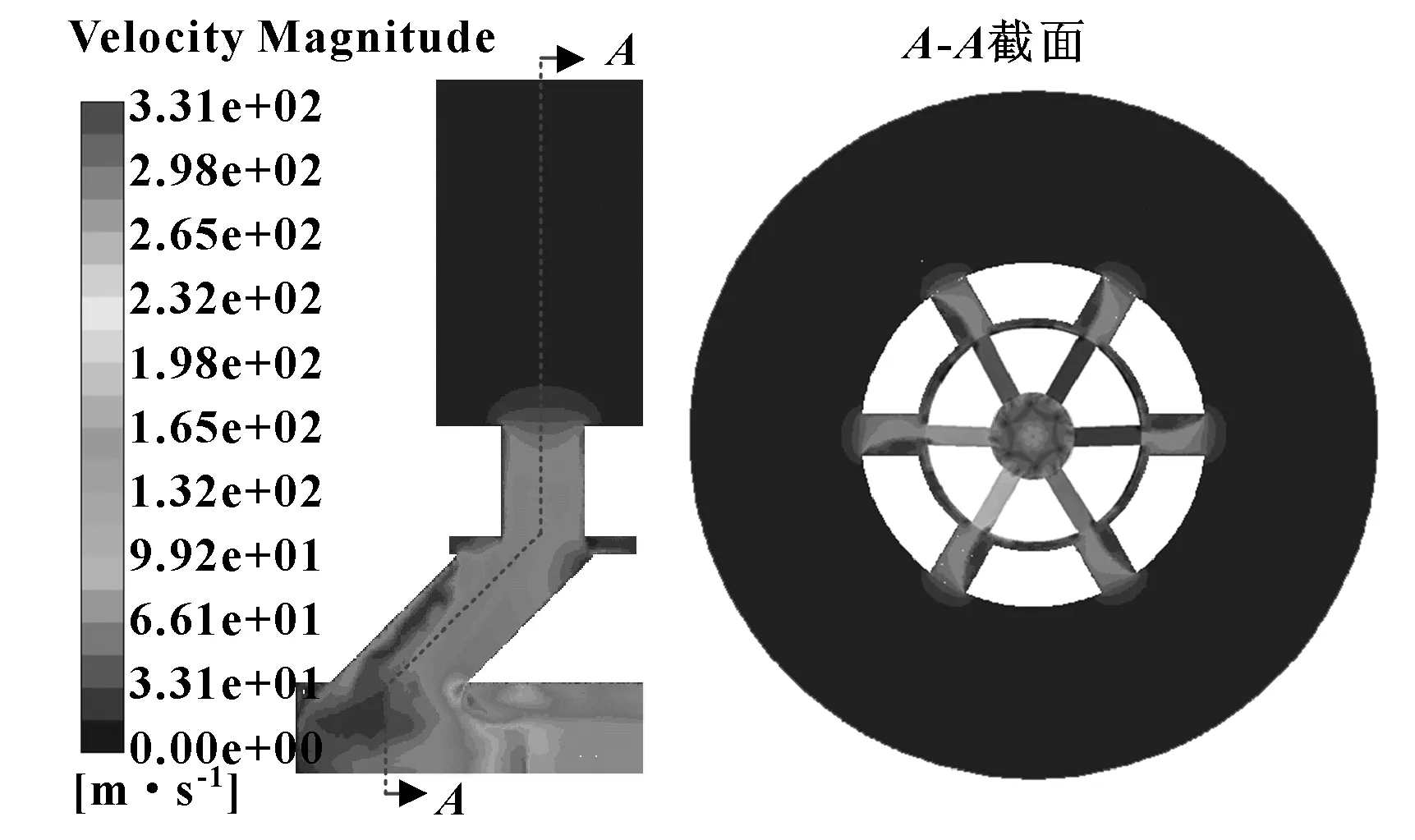

根据式(8)对涡轮轴孔、内流道和轴心孔出口处的流速进行计算,各位置对应的马赫数如图7所示。可知,孔径式通风器各节流孔(板)单元的流速在初始阶段随着进出口压比Bt的增大而增大,当Bt达2.02时轴心孔流速达1马赫,流体发生拥塞。在轴心孔发生拥塞前(Bt=2时),通风器的CFD速度仿真云图如图8所示。

图7 不同结构位置节流孔(板)单元马赫数

图8 孔径式通风器速度分布

由图8可知,流体进入通风器后,涡轮轴孔带动气体旋转使其具有与涡轮轴孔进口相同的切向速度,在进口处由于流道面积突缩产生阻力损失(对应引入损失系数ξ1),且其流体的流通面积由于旋转作用明显小于涡轮轴孔截面面积(对应引入旋转修正系数χ);流体流出涡轮轴孔进入环形腔时,由于出口流道突扩造成压力损失(对应引入损失系数ξ2);此后通过内流道和轴心孔时除无旋转造成的流道面积减小外,其他现象与上述描述一致,并且图中的速度分布趋势与图7的计算结果吻合。在其他压比和流量条件下,该通风器流体速度分布趋势与上述情况基本相同。

为验证式(12)在系统中的适用性,采用上述通风器在太行发动机润滑通风系统中与空气系统进行联合分析,计算结果与发动机试验数据结果如表3所示。可见,式(12)所提出的孔径式通风器阻力计算值与实测值基本吻合,误差小于5%,且所属腔室压力计算值与实测值基本一致,孔径式通风器阻力算法模型在润滑通风系统仿真计算中具有较好的准确性和适用性。

表3 太行发动机整机试验数据

2 不同参数下的阻力特性分析

离心通风器的工作转速一般与发动机转子转速成正比,而在通风器结构确定后,其压比-换算流量特性在特定转速下具有惟一性,不随环境压力和温度而改变。由此可见,工作转速和其他因素对孔径式通风器阻力特性的耦合影响是值得分析与研究的。为了便于评价孔径式通风器阻力变化幅度,定义特征属性改变后孔径式通风器总阻力值Δp′o与改变前总阻力Δpo的比值为总阻力系数βo,用以衡量特征属性对阻力特性的影响趋势与程度。

(14)

2.1 旋转半径与转速的影响

孔径式通风器流体进口处节流孔(板)的旋转半径和转速决定了流体进口处切向速度u,对旋转修正系数χ产生直接影响,进而改变节流孔(板)的当量通流面积。为了研究旋转半径和转速对孔径式通风器阻力的综合影响,将改变后的节流孔(板)进口端旋转半径尺寸R′i与原半径尺寸Ri的比值设为半径因数βr,如式(15)所示。

(15)

通常来说,旋转节流孔(板)单元处于孔径式通风器流体进口处,其安装结构的外廓限定了其尺寸外围,以上述太行发动机孔径式通风器为例,在环境温度为27 ℃、流量为150 g/s、出口压力为131.3 kPa时,得到不同转速条件下孔径式通风器总阻力系数与半径因数的关系如图9所示。

图9 总阻力系数βo与半径因数βr的关系

由图9可知:

(1)相同转速、流量条件下,节流孔(板)结构旋转半径越大,其当量流通面积越小,对流体产生的阻力越大,且阻力增长梯度随着半径因数的增大而增大;

(2)相同流量、半径因数条件下,节流孔(板)转速越高,其当量流通面积越小,对流体产生的阻力越大,且阻力增长梯度随转速的增大而增大;

(3)通过改变旋转节流孔(板)半径因数和工作转速对通风器总阻力的影响程度与其阻力占总阻力比值有关:若旋转节流孔(板)阻力占通风器总阻力比较小(如图9中2 000 r/min和5 000 r/min),通风器总阻力随速变化范围较小,阻力表现偏向“恒阻”特性;若旋转节流孔(板)阻力占比较大,通风器阻力随转速变化范围较大(如图9 中8 800 r/min和12 000 r/min),阻力表现偏向“随速”特性。

2.2 截面面积与转速的影响

节流孔(板)结构截面面积直接影响流体通流面积:当流体相对于节流孔(板)进口无切向速度时,截面面积即为流体的流通面积;当流体相对于节流孔(板)结构进口处存在切向速度时,需引入旋转修正系数χ。为了研究节流孔(板)截面面积对孔径式通风器阻力的影响,将改变后的节流孔(板)截面面积S′2与原状态截面面积S2的比值设为面积因数βs,如式(16)所示。

(16)

在2.1节所述条件下,得到离心通风器的总阻力与面积因数的关系如图10所示,其中涡轮轴孔的总阻力系数与内流道变化趋势相同,不赘述。

图10 总阻力系数βo与面积因数βs的关系

由图10可知:

(1)相同转速、流量条件下,孔径式通风器总阻力与节流孔(板)单元截面面积负相关,即节流孔(板)结构截面面积越大,通风器总阻力越小;

(2)最小截面面积节流孔(板)单元为孔径式通风器主要阻力单元,可通过调整其结构截面面积大小改变孔径式通风器总阻力特性;且通风器转速越高,阻力改变幅度越大。

2.3 流量与转速影响

孔径式通风器流体质量流量qm决定了流体沿节流孔(板)进口方向的流速v。为了研究质量流量和转速对孔径式通风器阻力的综合影响,将通风器的质量流量q′m与拥塞状态流量qm(150 g/s)的比值设为流量因数βQ,如式(17)所示。

(17)

在2.1节环境条件下,得到不同转速条件下总阻力系数与流量因数的关系如11所示。

图11 总阻力系数βo与流量因数βQ的关系

由图11可知:

(1)在2.1节对应条件下,该孔径式通风器阻力节流孔(板)构成,总阻力随流体质量流量的增大而增加,转速对其影响较小;

(2)在流体拥塞前,孔径式通风器总阻力的增长梯度随流体质量流量增大而增加,流体拥塞后,阻力增长梯度达到最大值并保持不变。

3 结论

(1)提出一种孔径式通风器阻力理论计算方法,并通过仿真分析和试验手段验证了算法的准确性和适用性。

(2)在航空发动机润滑通风系统中,润滑油在油气混合物中占比较小,采用干空气物理特性在通风器阻力分析过程中可获得较高精度。

(3)最小等效流通面积节流孔(板)单元在孔径式通风器总阻力中占比最高;若该节流孔(板)单元在通风器进口处,孔径式通风器阻力表现“随速”特性,若该节流孔(板)单元在非进口处,孔径式通风器阻力表现“恒阻”特性。

(4)孔径式通风器总阻力随旋转半径的增加而增大,随孔径面积的增大而减小。孔径式通风器总阻力随流体质量流量的增加而增大,但不受转速影响,在流体拥塞后阻力增长梯度达到最大值。