半潜式钻井平台T型双井架设计方案

徐郎君,王海冰,韩华伟,孙玉海,张博伦

(1. 烟台中集来福士海洋工程有限公司,山东 烟台264670;2. 上海船用柴油机研究所,上海 201108)

0 引言

近年来,海上半潜式钻井平台经过不断发展,其作业水深不断加深,钻井深度不断增加,定位能力和自动化能力不断提升。目前,深水半潜式钻井平台设计技术主要由欧美发达国家掌握,并已形成品牌化、系列化。随着人类对海洋资源的开发不断深入,适用于超深水海域资源开发的超深水半潜式钻井平台[1]已成为欧美发达国家竞相研发的产品。在此背景下,为掌握深水海域资源开发的主动权,我国必须加快自主研发相关产品。

1 现状分析

半潜式钻井平台井架主要有单井架、一个半井架、主辅井架和双主井架等4种[2]。超深水半潜式钻井平台应具有工作环境更恶劣、作业水深更深、钻井深度更深和作业效率更高等特点,双主井架钻机系统是提高其钻井功效的有效途径之一。对双井架钻机系统进行工艺和设计研究,对于增强我国海洋工程装备的核心竞争力而言具有重要意义。

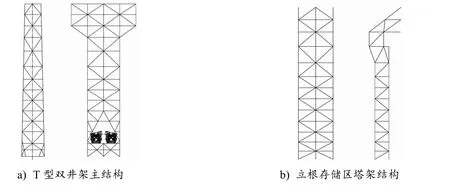

当前比较成熟的双井架设备主要有塔型双井架、A型双井架[3]和柱状桅杆式双钻塔等3种。

1) 塔型双井架为桁架式主体结构,上部结构内收,通常使用不少于6只井架支腿承受整个钻机的钻井作业载荷和立根载荷;钻机安装在井架内,呈对称布置;井架艏艉向布置有大V型开口,方便隔水管和钻杆进出钻台作业。由于该井架具有大V型开口的设计特点,会导致井架的强度局部下降,且该型井架内部空间较小,设备布置紧凑。

2) A型双井架主要应用于全液压驱动钻机中,相比常规塔型双井架,具有结构简单且紧凑、体积小和质量轻等特点。但是,这种井架的设备和系统整体价格较高,设备和控制站占用的空间较大,液压系统日常维护保养成本较高。同时,需有大型液压站配合提供油源,自动化要求较高;需使用变频液压油泵,对配电系统和电站管理的要求较高。

3) 柱状桅杆式双钻塔的主体为柱状结构,钻井绞车和钻杆补偿系统在“井架包套”内部布置,能避免海洋环境下的盐雾、潮湿等侵蚀设备,延长设备的无故障工作时间和使用寿命。然而,该型井架采用全钢质围壁结构会导致重心高度较高,风阻系数较大;井架结构形式会导致其无法布置离线设备,用于完成立根盒处的钻杆接卸作业;细高柱状桅杆的结构型式使得钻机井心间距较小,进行双井并行作业时存在较大的困难。另外,双井之间无法直接互联,部分钻井设备无法共用。

2 T型双井架设计方案

2.1 井架设计方案

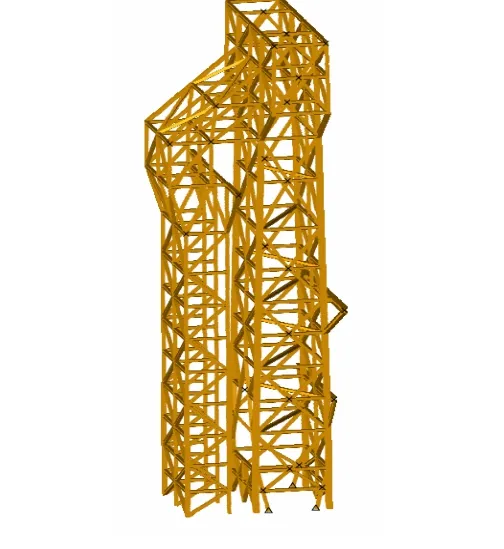

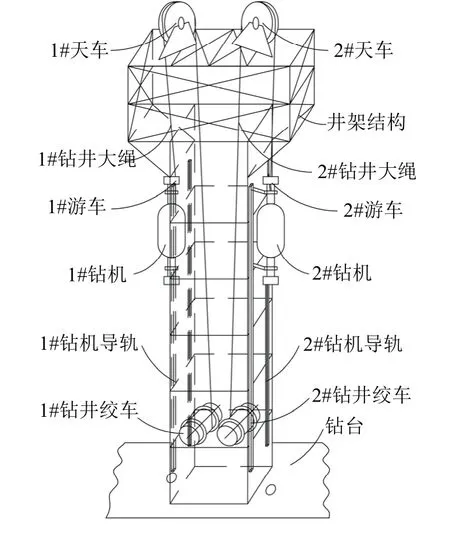

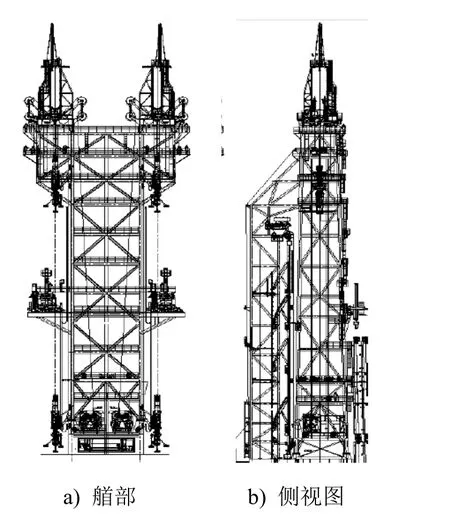

井架设计应保证其具有足够的提升高度和存储空间,从而达到起下较长的立根、提升起下钻速度和提高钻井效率的效果[4]。本文自主研发设计一款T型双作用井架,其钢结构图和二维结构图分别见图1和图2。

图1 T型双井架钢结构图

图2 T型双井架二维结构图

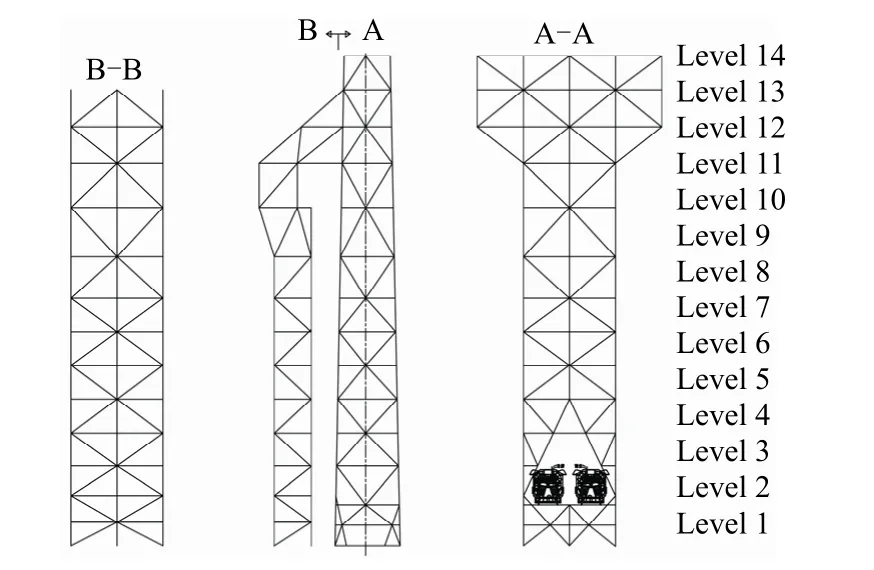

该井架的总体结构呈“T”字型,分为井架主结构和立根存储区塔架结构2部分(见图3)。井架左右舷侧向上内收,艏艉侧为垂直结构,顶端两侧为悬臂结构,艉侧为钻杆立根存储区塔架结构,井架横向延伸结构架以下为无遮挡区域,井架底部为4个大截面支撑的支腿。

图3 T型井架结构图

该井架设计为大四立柱、顶部外伸、钢质桁架式结构,井架主结构底部尺寸为12.0m×8.5m,主结构顶部尺寸为24.1m×6.0m,高度为64.1m;立根塔架底部尺寸为12.0m×4.8m,井架主结构与立根塔架间距为3.1m。

该井架主体采用H型钢,底部采用方管,井架各层间设计为交错的斜撑杆和斜拉杆,井架型材属性见表1,其中斜梁和横梁均为H400mm×400mm×16mm×24mm。经设计和初步校核,井架自身主体质量约为800t,相同前提条件下的普通A 型井架质量约为1300t,T型结构井架相比普通A 型双井架,质量大大下降。

表1 井架型材属性

该T型双井架由4个支腿支撑,呈矩形布置,支腿截面较大,用以承受所有钻井作业载荷和环境载荷,井架整体对钻台的载荷较小。

该井架对钻台面积的占用量为160m2,相同前提条件下的普通A 型井架对钻台的占用面积超过200m2。T型结构井架相比普通A 型双井架,对甲板面积的占用量较小。

该T型井架方案不仅结构重量较轻,而且在满足钻井功能的前提下占用的甲板面积相对较小,更有利于钻井设备的布置和钻井作业的有序进行。

2.2 井架工作原理

T型双井架工作原理示意见图4。2台钻井绞车布置在井架内部平台上(如图2中的Level 2所示),可减少绞车钢丝绳的容量,减小容绳筒的尺寸,减轻绞车的重量;2套顶驱及其轨道分别位于井架两侧垂向结构面上,可作垂向往复运动;井架顶部正对左、右井心位置分别安装有天车和天车补偿器,可满足钻井补偿作业的要求。

图4 T型双井架工作原理示意

双井架作业系统的2个井口在作业时互为备用,即当其中一个井口作为主井口进行钻杆钻进作业时,另一个井口可进行钻井关注的链接和排放等作业。因此,双井架作业系统能大幅节省非钻井时间,提高钻井效率[5]。

3 T型井架整体稳定性分析

3.1 井架载荷分析基础

3.1.1 载荷安全系数

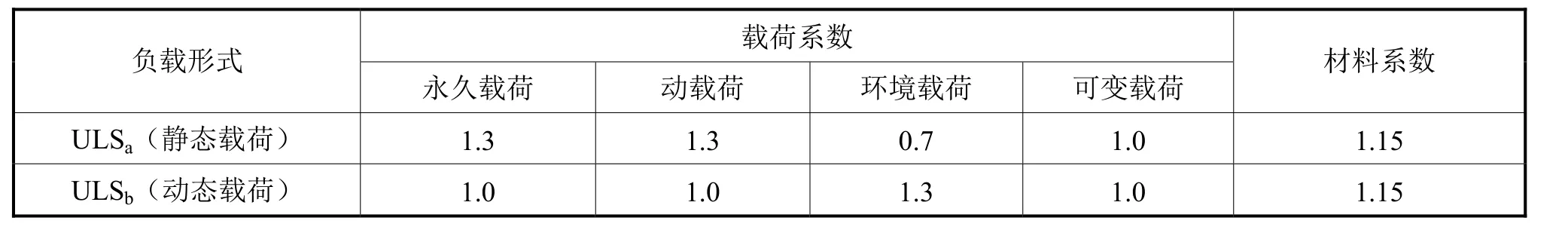

根据DNV-OS-C101[6]和NPD[7]的要求,ULS(动态/静态载荷)的不同载荷类型需配置相应的载荷系数,具体见表2。

表2 操作工况载荷系数

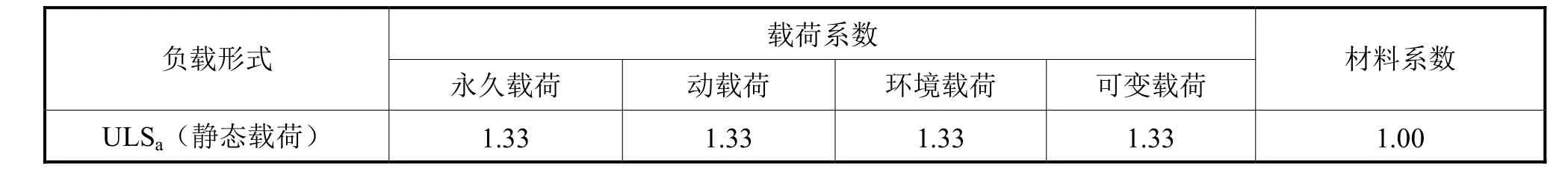

根据API-4F[8]的要求,在自存工况对不同载荷类型配置相应的载荷系数,具体见表3。

表3 自存工况载荷系数

3.1.2 载荷组成

T型井架的载荷由永久载荷、动载荷、环境载荷和可变载荷等组成,其中:永久载荷主要包含井架自身结构重量和井架上设备的重量;可变载荷主要指双井架中左弦的大钩载荷;环境载荷主要包含加速度引起的惯性力和风载。

3.1.3 数学模型加速度

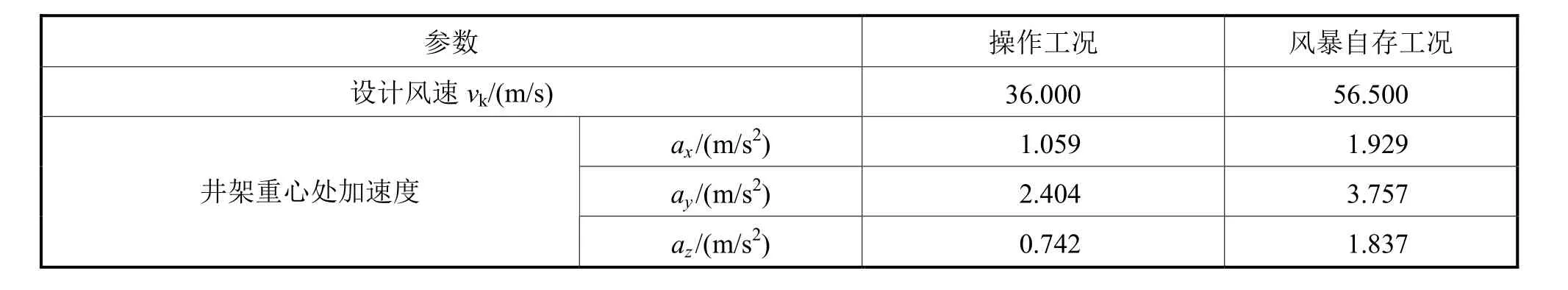

载荷分析模型采用的加速度见表4。

表4 载荷分析模型采用的加速度

3.1.4 风载

风载压强根据ABS MODU[9]规范给出的公式计算,计算式为

式(1)中:f为系数,这里取f= 0.611;vk为风速;Ch为高度系数,根据ABS MODU规范,Ch=1.5;Cs为形状系数,根据ABS MODU规范,Cs=1.25。

风载合力的计算式为

式(2)中:A为投影面积。

模型中使用迎风侧60%的投影面积。风吹向左舷,迎风侧投影面积A为井架左右舷的面积总和。

操作工况简化风载大小 60%Fw= 60%PA;自存工况简化风载大小 60%Fw= 60%PA。

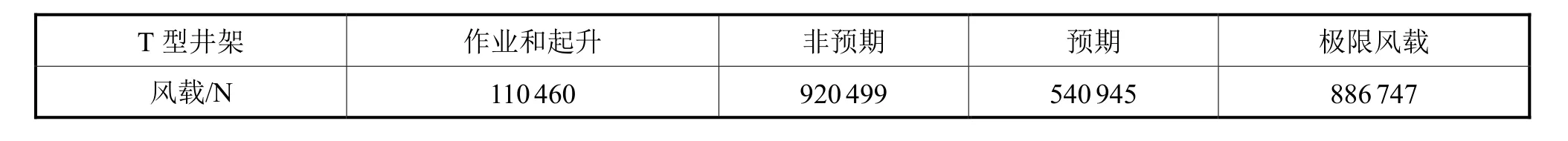

T型双井架风载情况见表5。

表5 T型双井架风载情况(左右舷方向入射)

3.1.5 惯性力

惯性力包含设备自重引起的惯性力和隔水套管、钻杆引起的惯性力,其中钻杆引起的惯性力,上指梁与下指梁各分摊1/2。考虑极限情况,在操作工况和自存工况下,惯性力施加方向和风载方向均指向左舷。

3.2 井架静力等效计算工况分析

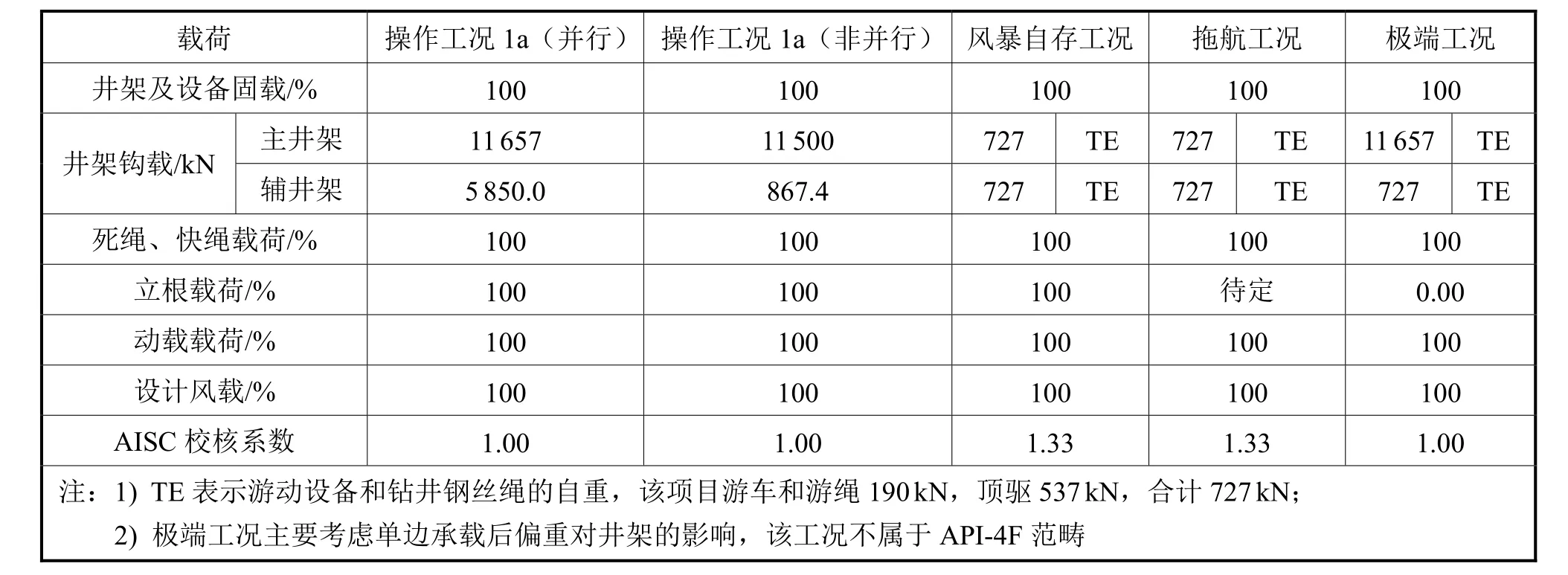

在井架载荷和边界研究的基础上开展井架等效静力学分析。在分析时,具体工况根据API -4F规范第7章的规定选取,双联井架在作业过程中遇到的危险载荷工况见表6。

表6 双联井架在作业过程中遇到的危险载荷工况

3.3 井架稳定性分析

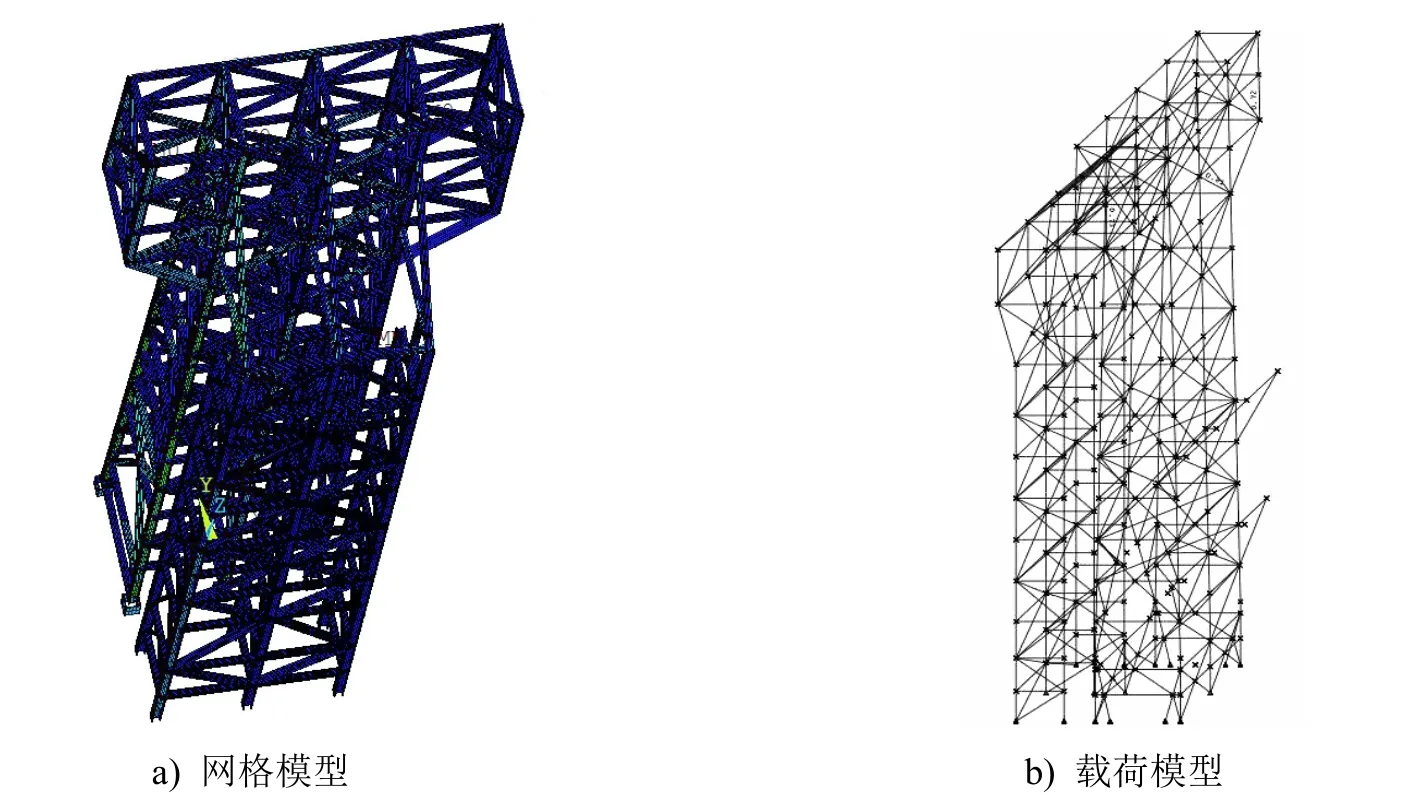

建立T型井架稳定性分析网格模型和载荷模型见图5。

图5 T型井架稳定性分析网络模型和载荷模型

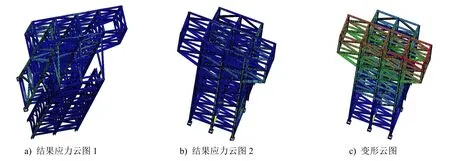

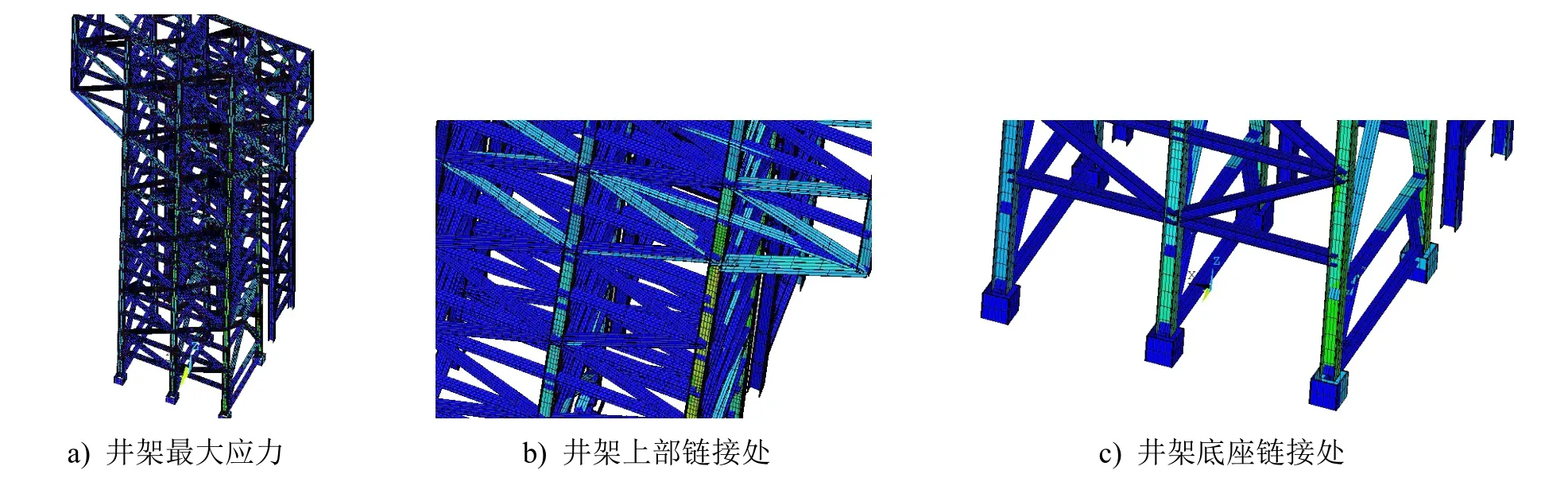

对表6所述工况分别施加井架载荷和风载荷,开展井架有限元分析,得出井架的应力云图变形云图见图6。

图6 井架的应力云图和变形云图

3.4 井架稳定性分析结果

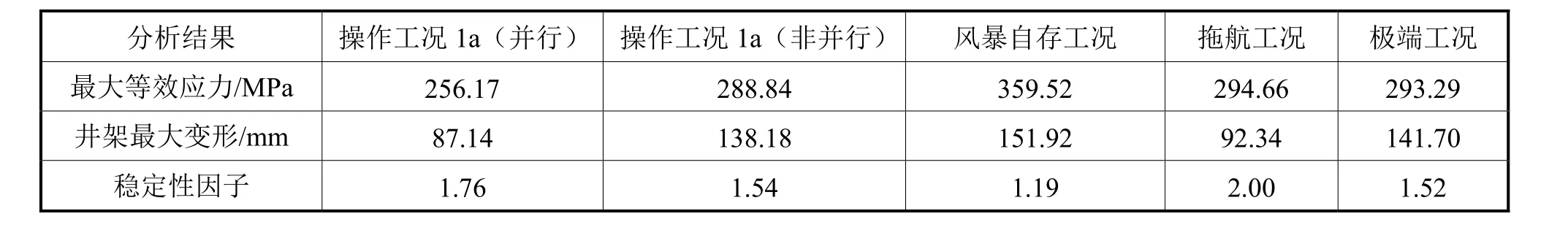

T型井架的静力等效计算结果见表7。

表7 T型井架等效静力分析结果

通过分析计算可知:T型井架能满足等效静力分析对应工况下的强度要求,在各种工况下T型井架的整体稳定性因子均大于1.19,且最大浮动范围和最小浮动范围较小,为1.19~2.00,满足整体稳定性的要求;稳定性最差的工况为风暴自存工况,井架的最大应力点出现在上部链接处和底座链接处(见图7),在实际工程应用中需进一步对其进行强度加强。

图7 T型井架最大应力位置展示

4 井架设备选型与布置

4.1 井架设备布置原则

1) 设备布置不能影响井架的结构强度。设备的安装需充分考虑井架的结构特点和结构强度,尽量不要将设备安装在高应力区域,以免造成井架结构因失效而引发灾难性后果。

2) 设备布置不能影响钻井作业的连续性。钻井或钻井辅助设备的安装需充分考虑钻井工艺流程,影响钻井作业的敏感区域不能布置设备。

3) 设备布置需考虑其重心位置。对于井架上的设备布置,除非必要,应尽量将较重的设备布置在井架下层,以降低设备重心的高度,提高井架的工作性能和人员的舒适性。

4) 井架设备尽量集中布置。井架设备应尽量在相同或相邻区域内集中布置,既便于电力电缆和管道敷设,又便于人员操作、保养和维修。

5) 井架设备的布置要考虑人员工作的安全性。井架设备安装在井架上,人员需登高作业,具有一定的危险性,因此在安装设备时应充分考虑人员的安全性,尽量避开危险源或危险区域。

6) 合理设计设备座架。井架对重量和重心很敏感,在布置安装设备时,应尽量合理设计设备座架的结构类型和尺寸,避免过度设计。

7) 设备选型要合理。井架设备选型应区别于其他钻井设备,尽量选用高质量、高性能、大功率重量比的设备。同时,同类型设备尽量选用单一型号,便于维护保养。

8) 设备布置和安装应满足船级社和有关行业组织、船旗国等规范的要求。应充分考虑目标平台需满足的规范和规则的要求,不仅要关注设备布置和安装,而且要关注操作高度、通道宽度和格栅选型等的相关要求。另外,在钻井设备的选型和布置上,应尽量采用国际上主流、通用的规范和标准。

4.2 T型双井架主要设备选型方案

4.2.1 钻井绞车

该方案采用2台钻井绞车分别驱动左、右顶驱装置进行钻井作业。2台钻井绞车安装在司钻房上部平台上,呈镜像并排布置,两侧和中间为检修通道。传统塔型双井架作业钻井平台的2台钻井绞车通常布置在钻台面上,以美国国民油井华高公司(NOV)的AHD-5750型绞车为例,其安装和维修通道占用的甲板面积可达110m2。

采用T型井架方案,钻井绞车布置在井架结构平台上,能极大地减少对钻台甲板面积的使用;同时钻井绞车的布置位置由钻台改为井架结构,能缩短钻井大绳的使用长度,减小容绳筒的尺寸,减轻绞车的重量。

4.2.2 钻井绞车风机

该方案设计采用2台钻井绞车,每台钻井绞车配备独立的冷却风机机组。由于对安全取风口有要求,风机机组安装在绞车平台的上一层,远离危险区域。风机进风口朝向艏艉侧,不正对井口,最大限度地满足安全要求。在布置上,钻井绞车风机组和司钻房、仪表间通风机组集中布置在同一层平台上,便于对功能类似的设备进行集中维护管理。

4.2.3 双司钻房和仪表间

在T型井架设计方案下,双司钻房和仪表间布置在井架各支腿之间的空间结构内,双司钻房和仪表间底部甲板与钻台面相重合,井架底座既可作为司钻房和本地仪表间的空间,又是绞车安装的基础。传统塔型双井架作业钻井平台的司钻房和仪表间通常单独布置在高于钻台面的平台上,占用甲板面积和甲板空间使用量。

采用T型井架方案,双司钻房和仪表间因为布置在井架结构内,其面积为102m2,这样的设计减小了约102m2的甲板面积占用量。同时,该方案能拓宽司钻房的视野,将仪表间与左、右司钻房集成到一起,最大限度地减小司钻房和仪表间的安装空间,提高钻井甲板的空间利用率。

4.2.4 司钻房和仪表间通风系统

司钻房和仪表间通风系统为司钻房和仪表间提供正压空气和空调风,以满足司钻正常作业的舒适性和维持电气设备运行所需的适宜温度。正压通风可防止危险气体进入司钻房和仪表间,避免发生危险事故。同时,通风设备进口(新风口)配备防烟风闸,可防止房间外的危险烟气蔓延。

4.2.5 钻柱补偿装置

半潜式平台钻柱补偿装置通常有天车钻柱补偿器和绞车钻柱补偿器2种。本文所述方案采用主动、被动升沉补偿的天车补偿装置,左右钻机各1套。

4.2.6 游车

该方案采用低惰性滑轮型游车,游车选型为知名品牌设备常规类型,安装方式无特殊性。

4.2.7 顶驱和导向装置

该方案顶驱为2套,选用知名品牌设备,以提高钻井工作的可靠性。顶驱导向装置为可伸缩式,可进一步缩短钻井作业时接卸立根的设备转换时间;双顶驱双井口可同时进行接钻杆和起下钻等作业,节省作业时间,提高工作效率;同时,在顶驱出现故障时,便于收起顶驱,换用转盘驱动钻井,从而实现钻井不间断作业。

4.2.8 死绳固定器

该方案配置自由旋转式死绳固定器,安装在井架上靠近顶部的位置处。传统塔型双井架作业钻井平台的2台钻井绞车通常布置在钻台面上,以美国国民油井华高公司(NOV)的FRH160CUR型死绳固定器为例,2台该设备的安装和维修通道占用的甲板面积可达20m2。

采用T型井架方案,死绳固定器安装在井架上部平台上,能节省钻台面积;此外,能减轻工作钻井大绳的重量,提高钻井大绳的指重精度和钻井效率。死绳固定器与导绳机直接贯穿有钻井大绳,在两者之间的适当位置处配备导绳用导向滑轮,以满足换大绳作业的要求。

4.2.9 杂用绞车和载人绞车

该方案杂用绞车和载人绞车布置在通风系统平台上一层,由于绞车主要用于钻井区域设备吊运和人员高空作业,因此绞车钢丝绳必须引到水台结构之后再折返到钻台上。安装位置稍高可减小绞车滚筒的尺寸,减少钢丝绳用量,减轻设备的自重。杂用和载人绞车均通过液压驱动,可满足短时大过载下的运行要求。该方案在钻台工作区配置5t/10t 杂用绞车4~6 台(左、右井心各1/2),250kg 的载人绞车2 台;在月池区域配置250kg 载人绞车2 台。

4.3 T型双井架主要设备布置方案

T型双井架设备布置见图8,其主要设备布置方案如下:

1) 井架底座与钻台面层(如图2中的Level 1所示),在井架支腿内部设计有一体式司钻房和仪表间。

图8 T型双井架设备布置图

2) 司钻房和仪表间上一层(如图2中的Level 2所示)为钻井绞车平台,布置有2台钻井绞车,分别用于左、右钻机提升。

3) 绞车平台上方为通风平台(如图2中的Level 3所示),布置有司钻房/本地仪表间的通风设备和钻井绞车电机的冷却风机设备。

4) 通风平台上方是杂用绞车平台(如图2中的Level 4所示),布置有杂用绞车和载人绞车设备。

5) 井架艏向位置平面(如图2中的Level 4所示)布置有立式隔水管储存用指梁,用于隔水管立根的支撑存储。

6) 井架艏向位置平面(如图2中的Level 7所示)布置有隔水管行吊轨道,用于吊运隔水管的行吊艉部轨道支撑。

7) 井架左、右舷侧平面(如图2中的Level 10所示)分别布置有1套顶驱,用于钻杆旋转钻进、循环钻井液、接立柱、上卸扣和倒划眼等多种钻井操作。

8) 井架顶部平台上(如图2中的Level 14所示)布置有左、右舷天车和天车补偿器,其下部平台(如图2中的Level 13所示)为死绳固定器安装平台。

9) 井架艉部区域为钻杆立根储存区,钻杆立根指梁支撑在指梁框架上,框架顶部直接连接在井架本体上。钻杆指梁框架与井架本体之间为2台柱式排管机的安装和运行区域。

T型双井架上层工作面主要布置有钻杆主动钻杆升沉补偿器、被动钻杆升沉补偿器、天车和死绳固定器等设备。死绳固定器通常布置在钻台上,与导绳机相对应,该设计方案将死绳固定器安装在井架上层平台上,可缩短工作大绳长度,同时有利于指重的精确测量和指示。井架两侧是旋转游动系统的顶驱、游车和导轨等设备,另外有水泥和泥浆立管接口平台,用于顶驱钻井液高压软管的连接。

5 结 语

本文提出一种T型双井架方案,左、右井心分别位于井架两侧,采用2台钻井绞车分别驱动左、右顶驱装置进行钻井作业。该T型双井架为钢质桁架式结构,总体结构跨度小、重量轻,利于降低整船的重心,提高整船的稳性;该井架为左、右舷侧向上内收,艏艉侧为垂直结构,可提高井架的动态稳定性,同时降低风阻;该井架顶端两侧为悬臂结构,用于支撑钻机并承受钻井作业载荷;该井架横向延伸结构架以下为无遮挡区域,可布置更多的钻井设备;该井架设计方案下的钻井绞车、司钻房、仪表间和死绳固定器等设备布置在井架结构内,能极大地减少对钻台甲板空间的占用;该井架设计方案下的左、右井心可同时进行接钻杆立根、起下钻井、下放套管和水下设备等作业,节省工作时间,提高钻井作业效率;该T型双井架设计方案下的钻台处于开放区域,工作过程中井架不易与其他设备发生干涉,能提高平台钻井作业的安全性。