双体式工程船压载调拨系统设计

姚堂毅,梁玉鑫,黄秋云,蒋勇刚,彭秀清

(中船黄埔文冲船舶有限公司,广东 广州 510715)

0 引言

近年来,海洋资源的大力开发和利用为各种海洋工程装备的设计和制造创造了有利条件。虽然不同海洋工程装备的功能各不相同,但为应对复杂的海洋环境,都采用压载技术。在船舶航行过程中,设计优良的压载系统能有效保证船舶处于良好的航行状态,延长其使用寿命,削减海水对其产生的不利影响,如防止船体受力不均,防止船体结构出现应力集中现象或挠曲变形现象等。在建造船舶时会在其内部设置一些压载舱,并在航行过程中对其进行压载,使其达到一定的吃水状态,提高其在航行状态下的抗风浪能力,以及在复杂海况下的生存能力[1]。此外,在船舶航行过程中,还需随时对其状态进行监测,对各舱内的压载水进行互动调拨,保证船体处于平衡状态。

1 压载水系统布置方式

压载水系统通常分为常规压载水系统和专业压载水系统2类。常用的压载水系统布置方式主要有支管式、总管式、环形总管式、管隧式和半管隧式等5种。压载水系统的作用主要体现在以下几个方面:

1) 适应各种压载状况,保持适当的排水量、吃水深度、纵倾和横倾,保证船舶具有一定的航行性能;

2) 保持适当的稳性,获得适当的复原力;

3) 减小过大的弯矩和剪切力[1]。

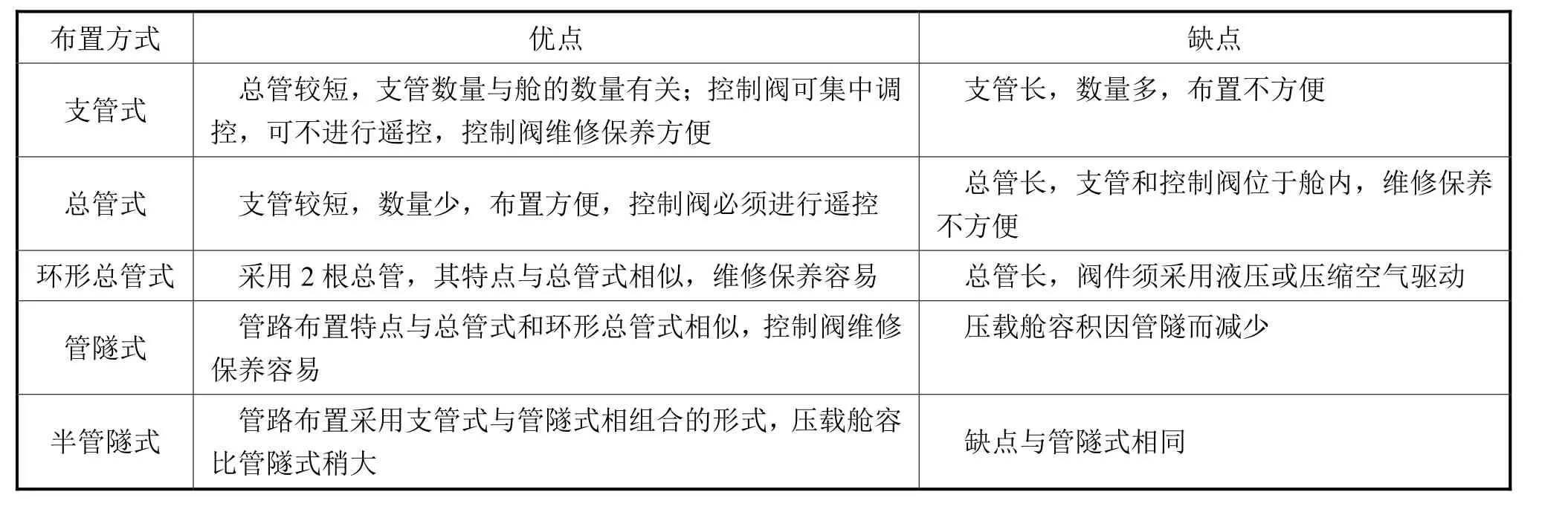

各种常用压载水系统布置方式的优缺点对比见表1[1]。在设计压载水系统布置方式时,应结合表1,根据实际设计船型的特点进行选择。

表1 各种常用压载水系统布置方式的优缺点对比

2 双体船的结构特点

2.1 结构形式设计

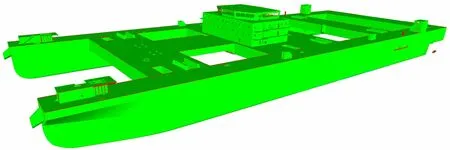

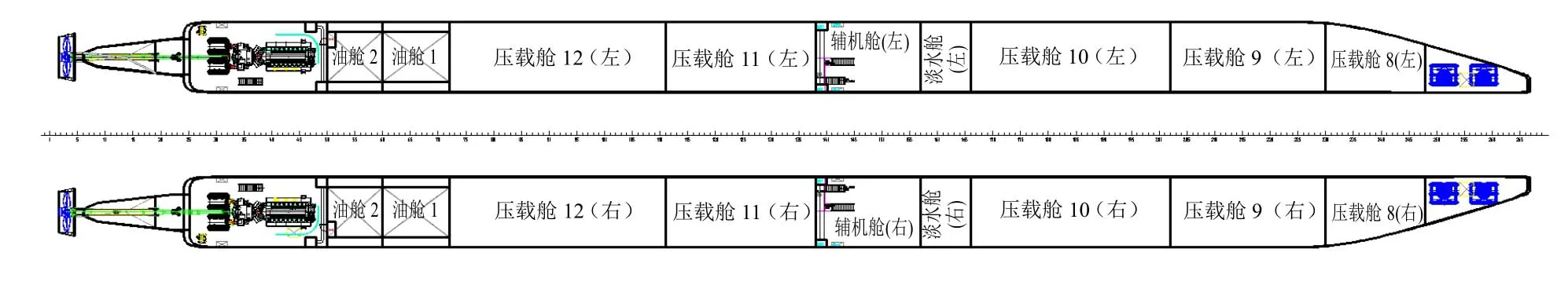

本文所述双体船为全焊接钢质船,主船体采用双体船设计形式,结构见图1,两侧单体通过中间的4个箱型跨梁结构连接。该船长190.4m,型宽75.0m;单体高约14.7m,宽9.1m。机舱布置在艉部,压载舱和辅机舱布置在舯部,侧推舱布置在艏部。在浮运标准沉管(深水航道)工况下,要求航速不低于5kn,且具备 DP-1 动力定位功能。上层建筑布置在艏部第二个跨梁上。该船主要用于在“深中通道”工程中对水下隧道沉管构件进行运输和安装,具有携带沉管出坞,并将其浮运到施工水域进行沉放和安装的功能。

图1 船体结构示意

2.2 压载舱布置特点

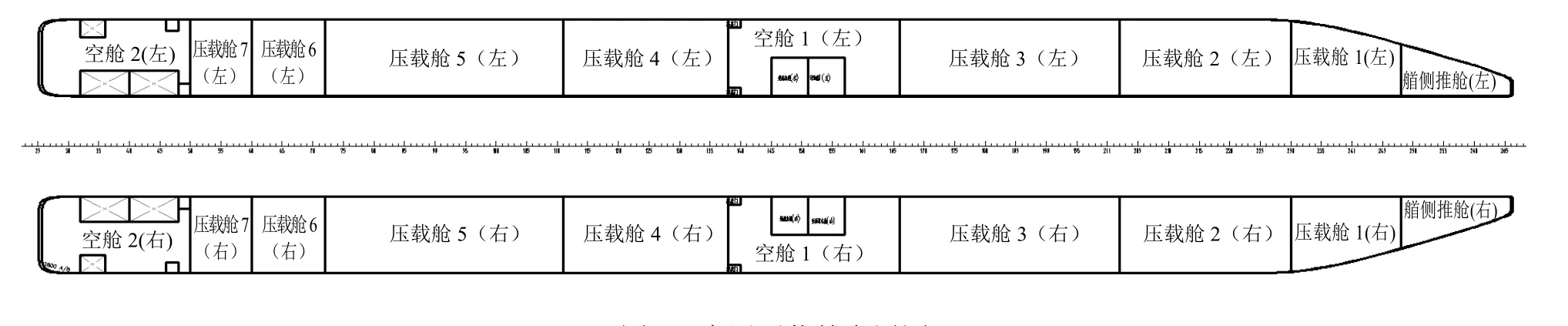

该船每个单体宽9.1m,两端各有2台侧推装置。每个单体内有12个压载舱,成2层结构布置,分别布置在双层底和2100甲板层,底层压载舱布置见图2,上层压载舱布置见图3。双层底内从艏部到艉部依次布置有1~7号压载舱;上层2100甲板从艏部到艉部依次布置有8~12号压载舱。压载舱的容量具有上层大、下层小、中间大和两端小的特点,有利于保持船舶在工作过程中的稳定性。

图2 底层压载舱布置图

图3 上层压载舱布置图

3 压载方式选择和设计

3.1 压载方式选择

该船的总压载舱容约为18070m3。考虑到单片船体的结构空间有限和各压载舱的布置位置距离较大,辅机舱布置在中部,并处在大压载舱之间,距离两端较远。根据自动化需求和集中控制需要,考虑到在辅机舱对压载控制阀进行集中控制和保养比较方便,对比各压载布置方式的特点,选定该船压载水系统的压载方式为支管式,控制阀集中在辅机舱调控。该船的压载舱较多,作业环境复杂,作业精度要求较高,除了配备压载泵以外,还需配备扫舱泵和侧推系统,以提高吸干能力和定位精度。压载泵的排量取决于注排水所需时间,一般取

排水时间根据不同船型进行选择[2]。扫舱泵的排量主要取决于剩余压载水量,一般取

式(1)和式(2)中:Q为泵总排量;A为总压载水量;T为所需排水时间;q为扫舱泵排量;t一般取0.1~0.2。

3.2 压载水系统设计

3.2.1 压载管路

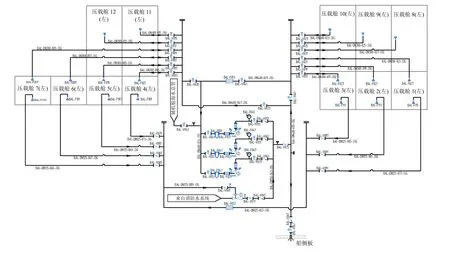

该船具有自航功能,根据设计要求,轻载吃水为6.6m,浮运吃水为7.1m,结构吃水为7.5m,能在浮运沉管工况下抵抗速度为1.6kn的横流。根据设计参数和要求,该船的压载水系统结构由压载水舱、压载水泵和遥控阀集控箱等部件组成。左右船体系统对称布置,其中左侧压载管路设计见图4。

在左右单体辅机舱内各布置3台压载泵,每台泵的排量为600m3/h。在控制室内对各压载泵进行启/停控制。设计压载管路采用支管式系统,各压载舱注/排口通过支管与总管相连,各压载水舱的吸口安装在靠艉侧的最佳位置处。根据舱容和注/排的时间要求,设计注/排管路通径为DN300,并对沉浸在压载舱内的压载管路进行加厚处理。设计时,将上层压载舱的注/排口巧妙地安装在压载舱底部,注/排管路从底部开孔,以便所有的压载水都能排出,从而减少上层压载舱的扫舱管路布置,优化系统。所有压载管路都巧妙地设计在上层较大的压载舱内,紧凑排列,方便安装和后期检修维护;管路设计平直,断管位置较少,以优化管路布局[2]。

3.2.2 扫舱管路

虽然扫舱管路不是必须的设计,但该船的压载管径较大,无法使压载水彻底排除,因此在为该船设计压载系统时,同时设计扫舱管路系统。结合压载舱的上下布置结构特点,只有下层压载舱会产生积液,因此该船的扫舱管路系统设计在下层的压载舱内,每台扫舱喷射泵的排量为100m3/h,扫舱系统管路采用管径为DN125的无缝钢管。由于该船作业的特殊性,自动控制要求较高,因此该支管式压载水系统控制阀均采用液压式遥控蝶阀。该船的平衡调节可通过利用压载泵和相关压载舱的遥控液动蝶阀控制排水或注入来完成。

图4 压载管路设计图(左)

4 压载调拨和控制

4.1 空载整体调控

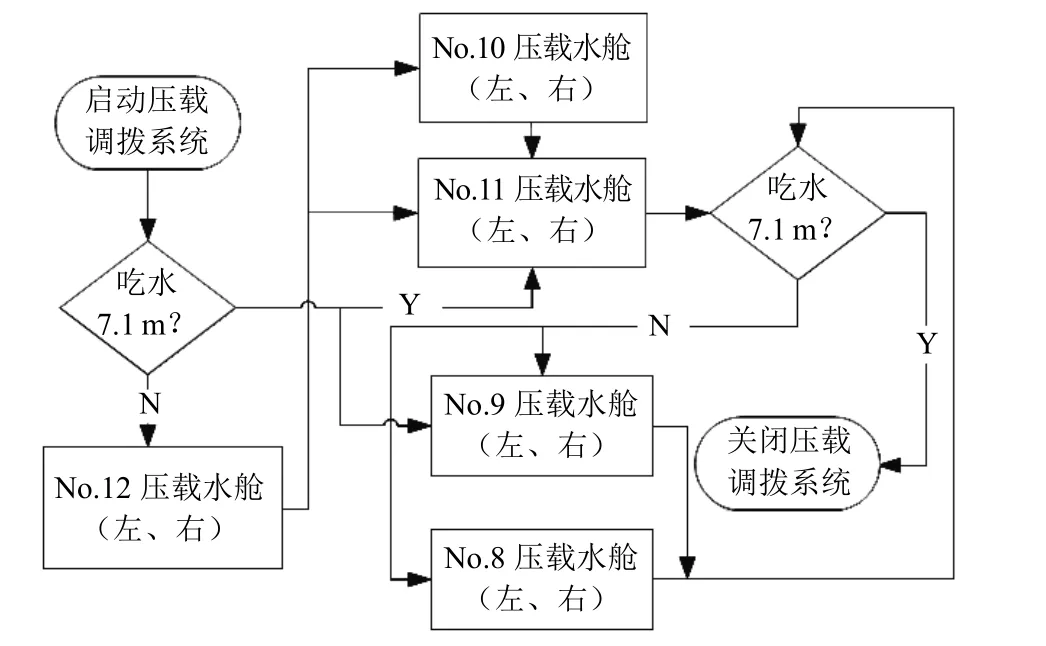

该船设计轻载吃水6.6m,需进行沉管浮运和安装下放连续作业,设计浮运吃水7.1m。在轻载状态下,向左右船体对称布置的压载舱同时注入压载水,以保证船体平衡。下面以左舷压载舱注水为例说明具体的压载工作流程(见图5)。在轻载吃水状态下,压载水舱的注水过程分为上、下2个阶段。

图5 压载顺序流程图1

1) 第一阶段为下层压载舱注水。调整注水顺序为:先是No.6压载舱和No.7压载舱(左),然后是No.5压载舱(左)、No.3压载舱(左)、No.4压载舱(左)、No.2压载舱(左)和No.1压载舱(左)。No.5压载舱(左)和No.2压载舱(左)兼具船舶纵倾状态调整功能,因此应通过改变相应的压载注/排管路遥控阀的开度来控制并调节注水的速度和压载水量。

2) 第二阶段为上层压载舱注水。调整注水顺序为:先是No.12压载舱(左),然后是No.10压载舱(左)、No.11压载舱(左)、No.9压载舱(左)和No.8压载舱(左)。No.12压载舱(左)和No.8压载舱(左)兼具船舶纵倾状态和横倾状态微调整功能,因此这2个压载舱可通过调控相应的压载注/排管路的阀门来控制并调节注水的速度和压载水量。

由于上层压载舱比较大,且艏、艉各有2台侧推装置,因此在轻载状态下,各舱压载在满足船舶设计的轻载吃水深度要求的情况下,需同时使各侧推装置完全浸没在水中,保证侧推系统的性能和船舶的整体调控状态。满足压载状态要求之后,输出压载舱均留有自由液面,处于未满状态,应随时监控液面的状态,动态调控船舶的整体状态,使其满足定位和浮运工况的要求[3]。该船压载水系统的不足之处是只能实现单片船体内压载舱前后调拨。虽然2个片体之间的压载水无法实现互相调拨,但在沉管作业过程中会选择有利的水文条件,船体受大面积横流影响的情况不多,同时可通过艏部和艉部的侧推系统及绞车定位系统进行平衡,因此该压载系统能满足使用要求,对作业要求的影响不大。

4.2 负载状态调控

该船在浮运状态下的吃水为7.1m。在准备浮运沉管时,需根据沉管的位置调整船舶的吃水状态和位置,定位到合适的位置并与沉管接驳。接驳沉管之后,将沉管运送到施工地点进行沉放安装作业。在浮运沉管过程中,由于沉管两端是密封的,巨大的横截面会在水下与水流产生对流阻力,在这种状态下,船体艏部会产生向下的不均衡力,导致艏部下沉较多,因此需时刻监测船体的吃水状态,及时调整各舱的压载状况,以平衡不均衡载荷的作用,从而保证船舶安全运行。在负载状态下,下层压载舱的容量较小,基本上处于满压载状态,只能通过上层压载舱实现对船舶浮运航行状态的调控。

各压载舱的压载调节应左右同时进行,压载流程见图6,仍以左舷压载舱为例。在负载吃水状态下,压载舱的整体调整注水顺序为:先是No.12压载舱(左),然后是No.10压载舱(左)、No.11压载舱(左)、No.9压载舱(左)和No.8压载舱(左),其中No.11压载舱(左)和No.9压载舱(左)兼具调压载功能。当艏部产生向下的不均衡力时,通过调拨前后舱的压载水量,使船舶达到配重平衡状态。将艏部的No.8压载舱(左)和No.9压载舱(左)的压载水调拨到艉部的No.11压载舱(左)和No.12压载舱(左),以平衡船舶的受力状态。因此,在浮运状态下通过压载调拨和侧推系统的配合控制,保证船舶的整体状态最佳,使其满足浮运和安装作业的要求。

图6 压载顺序流程图2

4.3 调控阀门控制系统

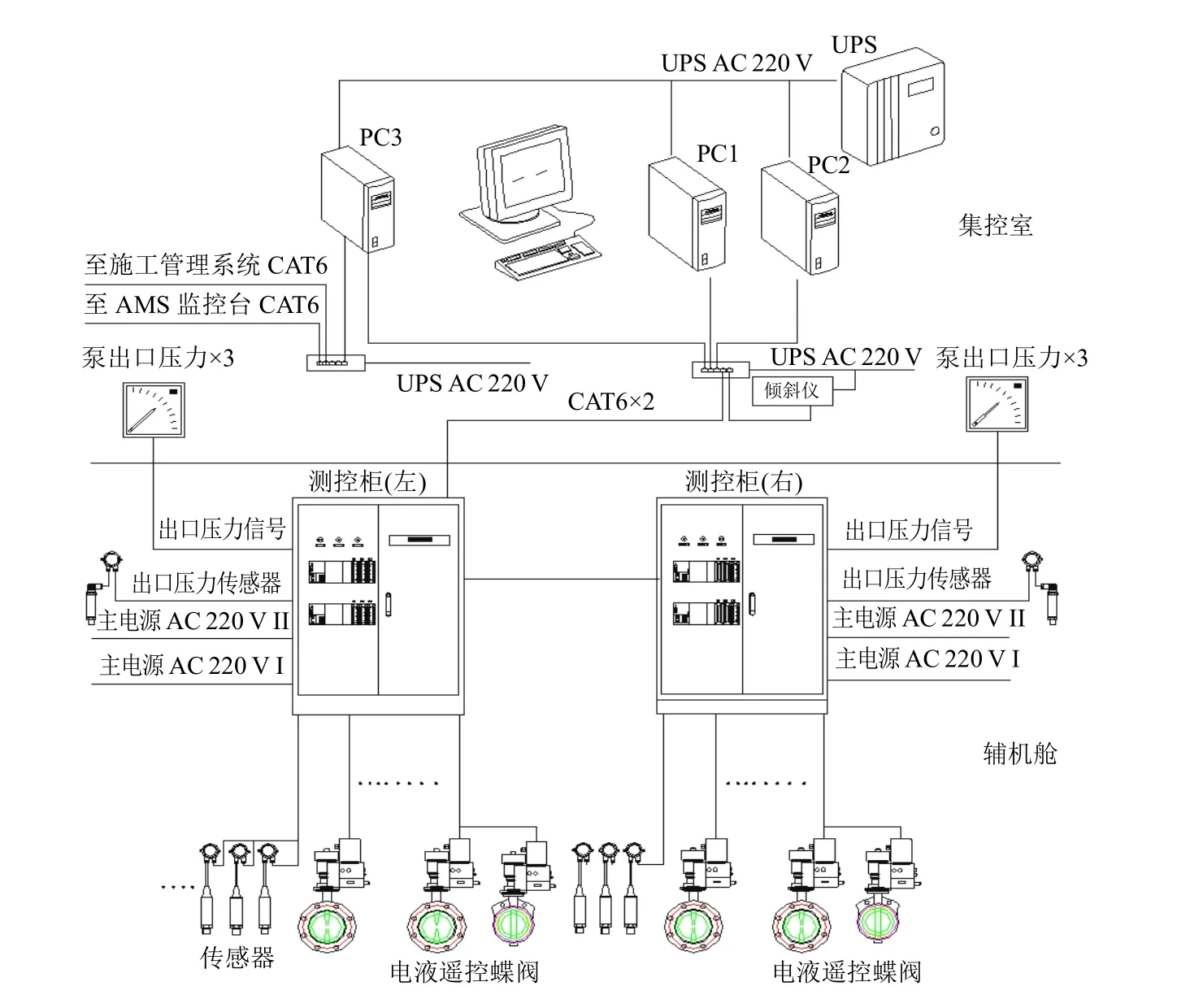

该船的压载调拨涉及的控制阀门较多,压载舱调载量较大[4]。由于整船联合自动调控的性能要求较高,该压载调拨系统阀门采用电液联合控制,不仅能利用整体式控制结构实现对船体的灵活操作和控制,而且能优化压载调拨系统的管路设计布局。整个控制系统由计算机、测控柜、电液遥控阀、液位传感器、通信电缆和不间断电源(Uninterruptible power supply, UPS)等部件组成。测控柜作为主要的信号监测和控制装置,布置在辅机舱内,距离调控的阀门最近,以提高系统的稳定性。计算机布置在集控室内,方便对各舱系统整体进行实时监控。

4.3.1 系统原理

压载调拨系统的阀门控制系统见图7。当测控柜接收到液位传感器监测到的液位信号时,通过以太网系统将其传递到计算机界面上显示。通过对比分析目标信号来驱动遥控蝶阀进行启闭动作[5]。阀门具有定位功能,通过信号反馈阀门的开闭状态。通过传感器监测压载舱内的液位,当达到预定压载量时,检测器发出信号,测控柜接收到该信号之后,根据计算机的指令控制蝶阀停止动作或关闭。管路的启闭状态和舱室水位压载情况通过传感器信号反馈给控制显示器[6]。信号经测控柜和计算机对比分析,保证系统满足控制要求。系统的阀门具有断电自锁功能,阀门断电时保持当前的位置状态,紧急线路可实现阀门的远程手动控制。

图7 阀门控制系统图

4.3.2 管路和传感器布置安装

该船的阀门测控柜、压载泵和电液遥控碟阀等控制装置均设置在辅机舱内,各阀的控制动力均为液压驱动力,通过液压管与测控柜连接。通过舱内的传感器和四角吃水监测液位,利用传感器信号进行反馈控制;压载舱内的传感器采用低位双传感器安装模式,每个舱底部设置1台液位传感器,安装位置距舱底大于150mm。所有的监测数据均通过集控室内的计算机实时监控显示。

5 结 语

本文所述压载调拨系统设计经多方研究论证,不仅满足沉管作业的要求,而且能为同类型船舶的设计提供借鉴。该压载调拨系统可应用于双体式海底沉管运输及安装作业中,其设计既能协调操作,又相对独立(单片船体内相对独立);该系统的整体操作性能会在后续的实船应用过程中进行检验,取得的设计经验和实践参数能为后续类似船舶的系统优化设计提供参考。