水下闸板防喷器装配体疲劳寿命分析

陈文科,徐立新,祝传钰,缪 宸,袁 远

(招商局海洋装备研究院有限公司,江苏 海门 226100)

0 引言

近年来,随着技术的不断发展,石油等能源的开采已从陆地延伸到深海,现有的深水钻井船和半潜式钻井平台能在超过3000m水深的海底进行钻探开采作业。水下闸板防喷器是深海钻井系统中保证钻井安全作业的重要设备,通常安装在海底井口上,作用是密封井内的高压,控制钻井的压力,当发生井喷事故时,可在较短的时间内切断钻杆,完成封井操作。防喷器在钻井作业期间会频繁地进行加压和泄压操作,形成的压力循环会使其承压结构产生疲劳损伤,随着时间的推进,有可能发生疲劳破坏。

在设计水下闸板防喷器时,通常会单独对壳体、侧门等主要承压部件进行疲劳分析,很少考虑防喷器装配体装配过程中的接触和预紧力影响,边界约束也不准确,具有一定的局限性。对此,本文利用有限元分析软件ANSYS对井口压力为103MPa的水下闸板防喷器装配体进行建模,同时考虑各部件间的摩擦接触和螺栓连接的预紧力影响。通过对装配体在额定工作压力下的应力进行分析,基于美国ASME规范[1]的S-N曲线对防喷器装配体承压结构的疲劳寿命进行分析预报,判断设计是安全的。

1 防喷器有限元分析

1.1 装配体建模

水下闸板防喷器的结构设计和制造满足美国ASME Ⅷ-2[1]和API SPEC 16A[2]的要求,配备有针对不同直径钻杆的剪切闸板,可在45s内剪切钻杆,完成封井作业。该型闸板防喷器的额定工作压力为103MPa;最大工作水深为3000m,海水静压为30.75MPa;液压测试工况下的试验压力为155MPa。防喷器内部通常采用堆焊耐腐蚀合金的方式对与油气有接触的结构进行保护,而外部钢结构采用牺牲阳极外加防腐涂料的方式进行保护。因此,在设计防喷器结构时通常无需考虑腐蚀对结构强度和疲劳的影响。

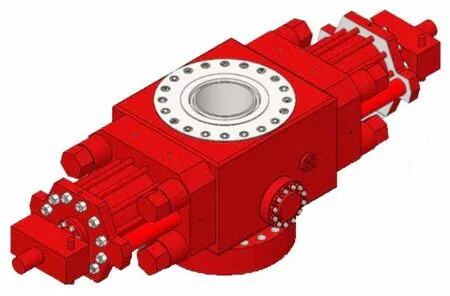

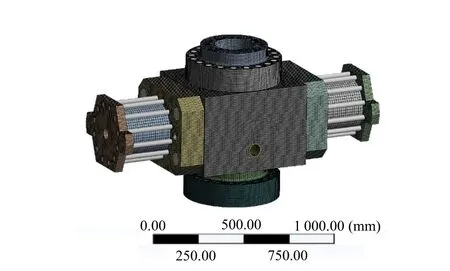

防喷器装配体模型采用三维建模软件SolidWorks构建,并将其导入到有限元分析软件ANSYS中进行简化处理,将模型中的细小倒角、液压通道和不重要的附属件移除。有限元网格模型采用四面体单元、楔形体单元和六面体单元的混合网格,装配体模型共有1661823个节点、460658个单元。水下闸板防喷器装配体三维模型见图1,有限元网格模型见图2。

图1 水下闸板防喷器装配体三维模型

图2 水下闸板防喷器装配体有限元网格模型

1.2 材料参数

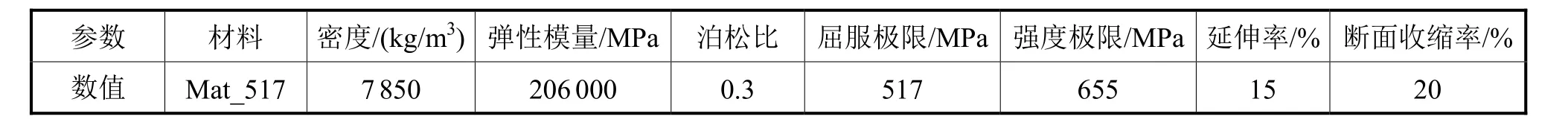

防喷器壳体、侧门、液压缸和端盖等承压结构均采用屈服极限为517MPa的材料,其性能参数见表1。

表1 水下闸板防喷器材料性能参数

1.3 装配和约束条件

装配体模型采用螺栓连接,模型中的螺栓和螺杆连接采用梁单元模拟,便于在梁单元上施加螺栓预紧力。防喷器壳体、侧门、液压缸和端盖之间采用摩擦接触条件,摩擦因数为0.13。装配体模型的约束设在防喷器下部的盲法兰上,模型中同时约束法兰端面的垂向位移和法兰螺栓孔挤压面的水平位移。

1.4 载荷环境

在ANSYS Workbench中构建2个载荷环境。

1) 载荷环境1:重力加速度9.81m/s2、螺栓预紧力和壳体外表面海水静压30.75MPa。

2) 载荷环境2:重力加速度9.81m/s2、螺栓预紧力和壳体外表面海水静压30.75MPa及内腔额定工作压力103MPa。

1.5 应力结果分析

根据计算,载荷环境1下装配体模型的最大等效应力为430.6MPa,载荷环境2下装配体模型的最大等效应力为459.2MPa,均满足API SPEC 16A[2]推荐的基于畸变能理论的强度校核要求,即最大等效应力不大于材料屈服强度。这说明该型水下闸板防喷器在额定工况下具有足够的强度,应力强度条件满足要求。

2 疲劳寿命分析

防喷器可看作高压容器,其疲劳计算可按ASME Ⅷ-2[1]推荐的疲劳分析方法进行。根据有限元分析[3]得到的交变应力幅,结合ASME Ⅷ-2推荐的S-N曲线(S为作用应力范围;N为交变应力循环次数),计算整个工作期限内允许的总循环承压次数,预测疲劳寿命。

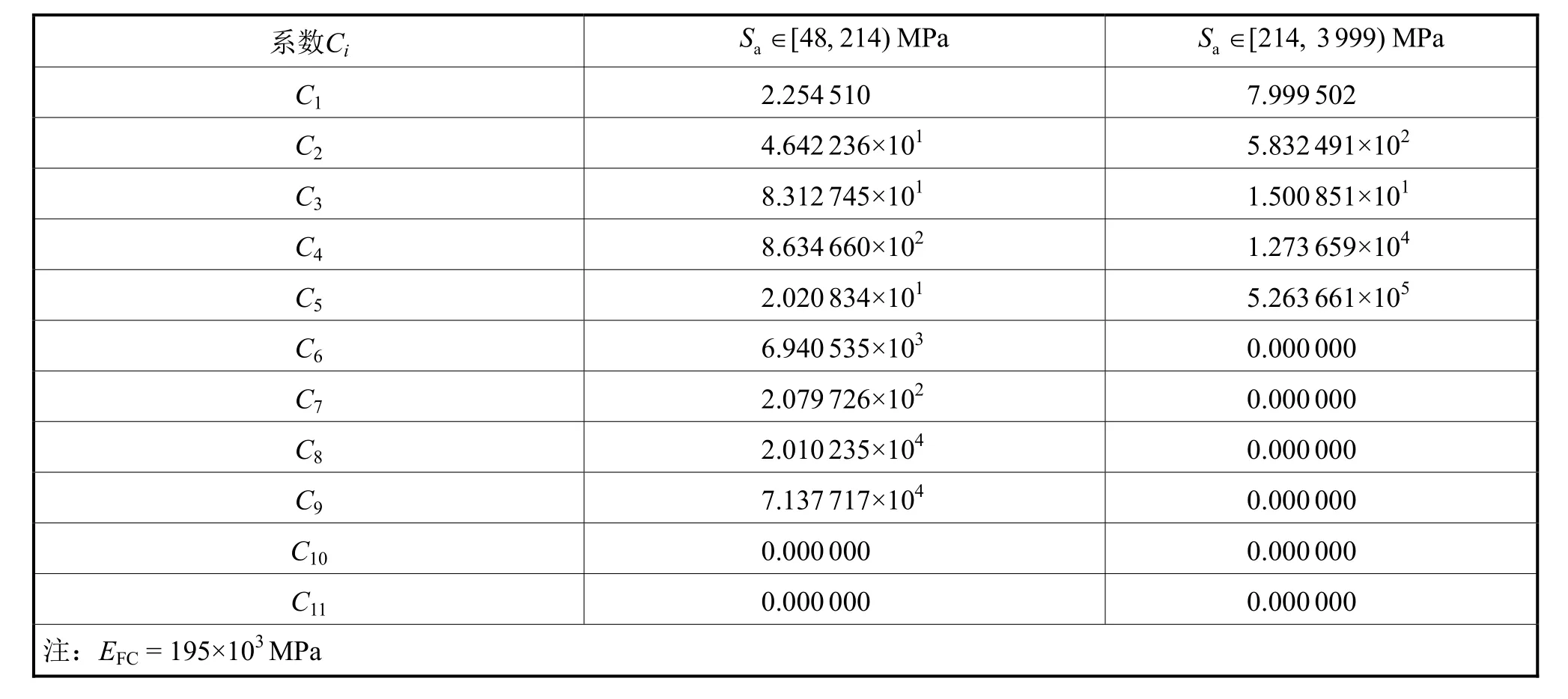

2.1 S-N曲线

材料的疲劳性能用S与N的关系描述[4]。S-N曲线上的任意一点都可看作恒定应力范围S与交变应力循环次数N组成的数据对,表示当S达到N时,该应力范围S将导致材料疲劳破坏。S-N曲线通常是根据材料的疲劳试验测定的数据得到的。由于防喷器可看作是一种高压容器,同时各部件均为锻件,无铸造缺陷,没有焊接接头,故可采用ASME Ⅷ-2推荐的光杆试件S-N曲线对防喷器进行疲劳计算。

ASME Ⅷ-2引入S-N曲线时先将最佳拟合曲线按最大平均应力修正,然后取N=20,应力幅取2的安全系数,取二者中的小值得到设计疲劳曲线,从而进一步提高S-N曲线在工程设计中的安全裕度。

安全系数取20是考虑到数据分散度为2.0,尺寸因素为2.5,表面粗糙度和环境因素为4.0,三者相乘等于20。

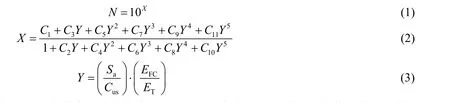

ASME Ⅷ-2附录3-F中以多项函数的方式提供了光杆的设计疲劳曲线。设计循环次数N可基于应力幅值Sa计算得出,计算式为

式(1)~式(3)中:C1~C11为光杆设计疲劳曲线的公式常数,其取值可参考表2;Cus为当应力单位为ksi时的单位转化系数;EFC为用于确定设计疲劳曲线的材料弹性模量;ET为平均温度下被评定的材料弹性模量。

表2 ASME Ⅷ-2设计疲劳曲线公式常数

根据式(1)~式(3)拟合得到的设计S-N曲线见图3。

图3 ASME Ⅷ-2推荐的S-N曲线

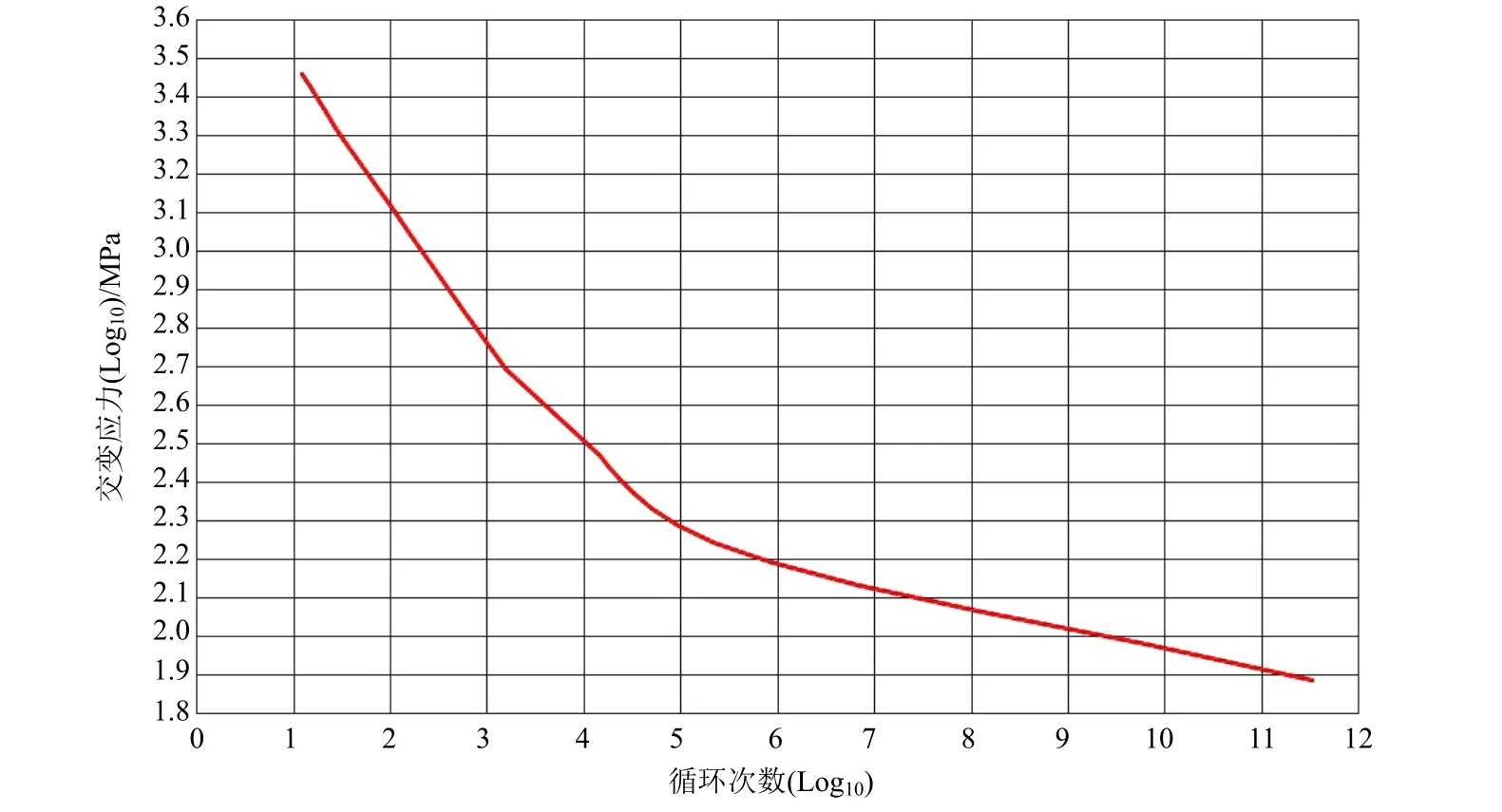

2.2 疲劳分析评估

对于防喷器装配体模型而言,只有内腔会因井口压力变化而出现频繁的加压和泄压过程,产生脉动循环的交变应力,而装配体上因螺栓预紧力而产生的预应力和因工作环境而产生的静水压力是恒定不变的固定荷载。在ANSYS中,对于这种静力载荷和动态载荷的叠加作用,需采用Fatigue Tool模块进行非比例载荷疲劳寿命分析。ANSYS Workbench环境下的非比例载荷疲劳分析需用2个加载环境取代单一的加载环境,在进行疲劳寿命分析时,用2个载荷环境的计算应力值确定应力范围。装配体模型通过载荷环境1和载荷环境2计算得到的最大交变应力幅为302.9MPa(见图4)。

图4 水下闸板防喷器交变应力幅云图

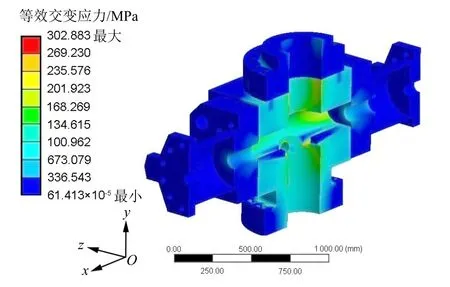

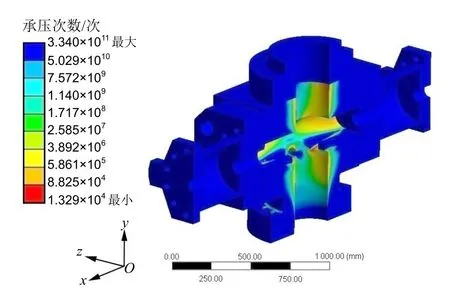

假设防喷器每次都在额定工作压力下满负载工作,结合S-N曲线即可计算得到防喷器各位置的承压次数,即疲劳寿命。本文计算得到的水下闸板防喷器的承压次数分布云图见图5。防喷器承压次数为13288次。API SPEC 16A和ASME Ⅷ-2均未对防喷器的判废有明确的要求,但国内的《防喷器检查和维修》(SY/T 6160—2014)[6]对井控设备的报废有明确规定。当防喷器出厂时间满16a时,将强制报废。按照每年100次开关防喷器试压计算,防喷器的最大承压次数为1600次,本文分析的水下闸板防喷器的疲劳寿命为13288次承压循环,远高于标准的要求。

图5 水下闸板防喷器承压次数分布云图

3 结 语

本文通过有限元分析软件ANSYS对水下闸板防喷器装配体的额定工作工况进行了应力分析,并按API SPEC 16A推荐的强度分析方法进行了应力强度校核,结果表明该防喷器的设计满足强度要求。在此基础上,依照ASME Ⅷ-2推荐的疲劳曲线对防喷器装配体的疲劳寿命进行了计算,得到了防喷器在满负荷工作时的最小可承压循环次数,远高于国内行业标准对井控设备的报废要求,说明防喷器在正常工作情况下很难发生疲劳破坏,疲劳寿命并不是防喷器设计的制约条件,在防喷器初始设计与优化阶段可不作过多关注。