基于船舶设计软件SPD的桁架结构工装

李淑俊,张 磊,邓国辉,刘员春

(中船黄埔文冲船舶有限公司,广东 广州 511462)

0 引言

随着海工市场的不断发展,海工产品越来越多样化,铺管船托管架、大型起重机吊臂搁架和桁架式桩腿、直升机平台等管桁架结构越来越复杂。

当桁架结构中存在椎体框架和圆台式框架等不规则的管桁架结构时,在定位桁架结构主弦管之后,现场无法给出斜撑管(特别是偏心斜撑管)划线定位数据,只能按管材下料相贯口形状进行试装,无法保证定位的准确性,且无法给出对外报验的安装数据;当多管相贯于1个节点时,更无法保证管与管之间焊接的间隙和装配距离,会给现场施工和检验带来极大的困扰。

1 钢管桁架结构制作难点和研究目标

在制作钢管桁架结构过程中,对KTY节点管材进行定位、安装和检验一直是一项难题。KTY节点分为以下2种情况:

1) 两管或多管相贯,轴线相交,各支管参照主管同一个平面为基准面,支管相贯接头的两段用样冲在0°、90°、180°和270°的位置作标志,用于安装定位,但现场无法在主管材外表面直接检验定位的正确性,尤其是三管轴线不在同一平面的情况更是难以进行定位检验(见图1)。

2) 两管或多管相贯,轴线不相交,各支管参照主管同一个平面为基准面,现场无法用样冲给出4个角度定位点,无法精确定位,且无法在主管材外表面直观进行定位检验(见图2)。

图2 管相贯但轴线不共面情况示意

本文以铺管船常用的托管架结构为例,采用SPD软件对桁架结构模块进行精确建模,研发一种KTY节点支管快速定位安装的工装,将无法直接测量曲面弧长的管子相贯口四角度定位点转化为可直接测量的平面点,提高支管定位的准确性和快速性,以及检验工作的可操作性和便捷性,提高施工的效率和质量,减少工作量,缩短吊机工作时长。

2 典型铺管船托管架桁架结构

铺管起重船的托管系统为固定式托管架结构系统,主体一般采用钢管桁架结构,包含2节托管架和1个A字架。以中船黄埔文冲船舶有限公司在建的某型铺管船托管架结构为例,托管架总长约为79.2m,第一节长43.6m,第二节长35.6m。

第一节托管架为倒三角形式,首尾上下弦面的高度均为7.0m,上弦面首端跨距为15.5m,尾端跨距为7.0m。上弦杆与横联杆和斜联杆连接相贯是管轴线相交共面形式,可给出管外表面定位点坐标;下弦杆与斜腹杆连接相贯是管轴线不相交形式,无法给出管外表面弧线定位尺寸,现场无法直接定位;上弦杆与斜腹杆连接相贯是管轴线相交共面形式,因上弦面首尾端跨距不同,导致无法直接给出管外表面弧线定位尺寸,且施工图仅给出各斜腹杆端节点与下弦杆的理论尺寸,现场无法据此给出斜腹杆定位点和检验尺寸。

第二节托管架也为倒三角形式,首端上下弦面高度均为7.0m,尾端上下弦面高度均为5.0m。上弦面首尾端跨距均为7.0m,上弦杆与横联杆和斜联杆连接相贯是管轴线相交共面形式,可给出管外表面定位点坐标;下弦杆与斜腹杆连接相贯是管轴线不相交形式,无法给出管外表面弧线定位尺寸,现场无法直接定位;上弦杆与斜腹杆连接相贯是管轴线相交共面形式,但因首尾端上下弦面跨距不同,导致无法直接给出管外表面弧线定位尺寸,现场施工无法直接定位安装和检验。

具体结构形式尺寸和三维模型见图3。

图3 托管架结构形式尺寸和三维模型

综上所述,此类型管桁架结构制作存在以下3个难点:

1) 管桁架KTY节点的生产设计很难给出杆外皮曲面弧线定位点,相贯口定位点的生产设计难度大,设计耗时长,且给出的定位数据可操作性差;

2) 现场无法按曲面弧长定位点进行划线打样冲定位点,只能按相贯口的形式进行磨合预装,施工时间和施工难度很大,吊机使用时间长,效率低;

3) 制作完之后的管材定位的正确性无法直接测量检验,KTY管节点部分焊缝间距无法达到设计要求。

3 典型铺管船托管架桁架结构工装设计方法和使用效果

针对KTY节点形式的托管架,为解决其定位、安装和检验的施工可操作性和准确性方面的问题,通过对SPD桁架进行精确建模,研究设计一种管材安装工装,将无法测量的空间曲面弧线转换为空间坐标系中可测量的直线定位点,以满足现场施工的需求。设计思路为先采用KTY节点工装对管桁架KTY节点曲弧面进行定位,再对平面板架的工装进行定位和检验。

3.1 SPD软件桁架建模

当前,越来越多的船舶设计部门和造船厂家开始设计生产海洋工程和钢结构工程方面的产品。与船舶产品相比,海洋工程和钢结构工程产品中除了有板架结构以外,还有桁架结构。桁架结构主要是由杆件连接而成的结构。桁架建模功能模块在SPD 船体系统中与平面板架、曲面板架和肘板等3类结构的建模功能模块并列,为第4类结构的建模功能模块[1]。

桁架建模通过桁架节点定义、坐标定义节点、已知点定义节点、杆件定义节点、两点连线定义节点、直杆定义、曲杆定义和组合工字杆件定义等方式对桁架结构进行精确建模[2]。特别是针对KTY节点中多管轴线不共面的情况,可通过节点的轴向偏移或端部空间坐标三轴向的偏移来实现此类型节点的精确建模(见图4)[3]。

图4 SPD桁架建模杆件定义和精确建模

3.2 SPD软件平面板架管子工装设计和建模

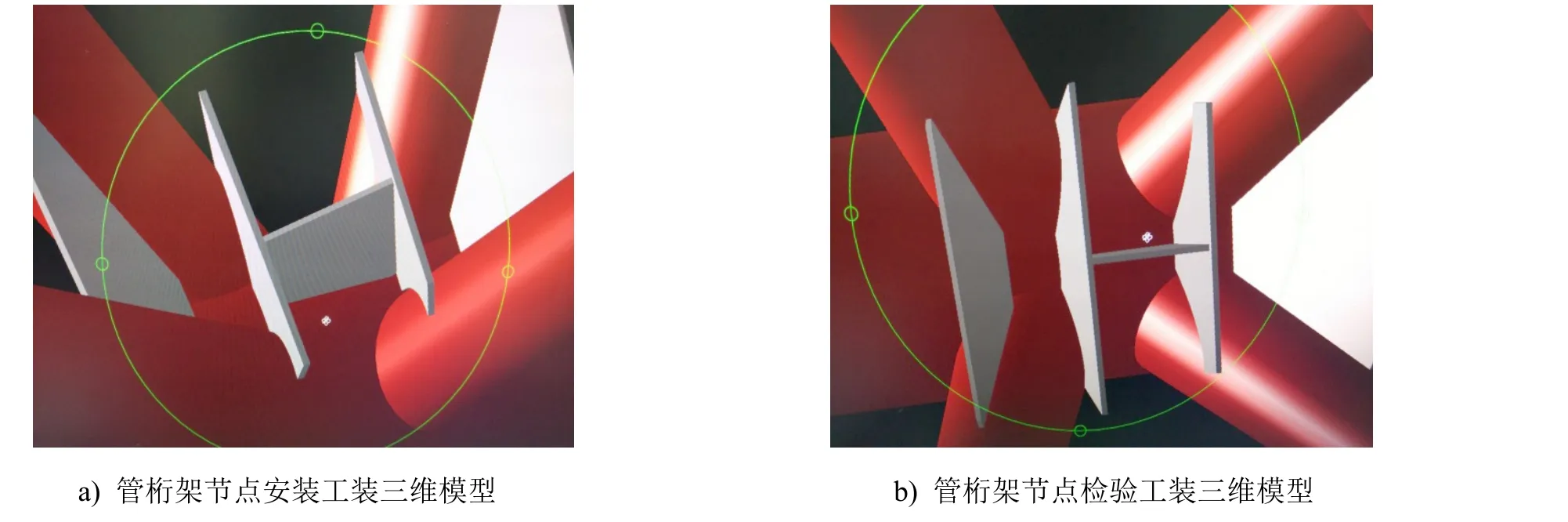

管桁架精确建模完成之后,导出DXF模型,采用CAD三维建模软件计算出工装空间斜板架各定位面的空间坐标点,通过SPD平面板架设计管桁架KTY节点工字型工装,采用与支管相截的带曲线边的平面板架将管桁架节点相贯口空间曲面之间的定位点转化为工装平面板架之间的定位点[4],具体工装的三维模型见图5。

图5 管桁架节点安装和检验工装三维模型

KTY节点工装的设计应注意以下4点:

1) 工装钢板材质尽量选取管桁架焊评中能覆盖且焊接性良好的钢材等级;

2) 工装平面板架建模时注意板材的理论面朝向,避免朝向错误造成短尺[5];

3) 工装平面板架建模和套料均采用绝对尺寸,不允许加放余量;

4) 工装平面板架与管材相切的圆弧线长度设计要合理,既能满足管材装配定位时的限位要求,又能保证工装安装之后不阻碍管材定位,必要时可进行三维模型模拟安装。

3.3 管桁架工装使用效果

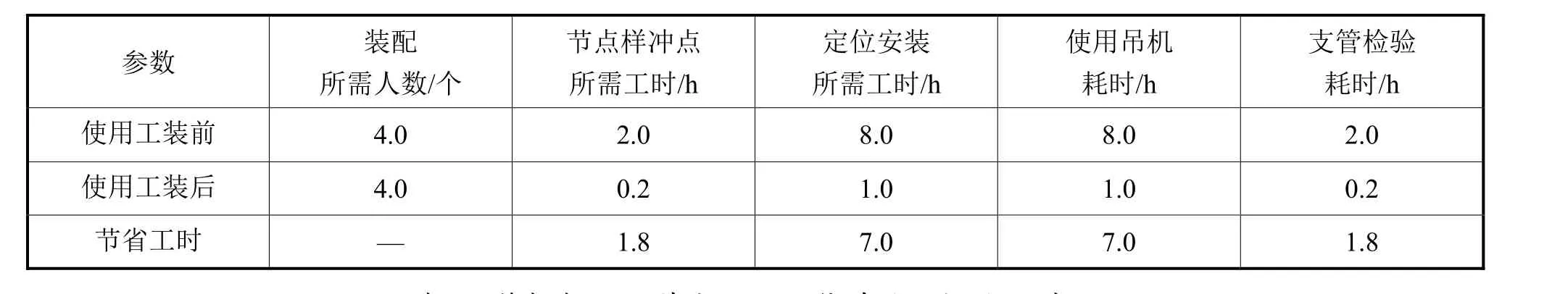

在安装管桁架之前,先对各管KTY节点工装进行组装,并按工装节点制作图尺寸进行合格性检验;在定位好上下主弦杆之后,按工装安装图将节点工装组件焊接在主弦管上,并进行工装安装尺寸校核检验,合格之后再进行各支管的吊装、定位装配和焊接。现场使用工装可快速对支管进行旋转定位,无需浪费太多时间进行相贯口磨合装配。此外,使用工装可保证各主管之间定位尺寸的正确性。通过支管上下工装的卡位,可对管材进行固定,兼作焊接卡码使用。在进行管桁架焊后装配尺寸检验时,仅需再次校核和检验工装的尺寸即可,可大大缩短检验时间,提高检验合格率。表1为每根支管使用工装前后定位安装和检验所需工时对比;表2为管桁架KTY节点使用工装前后现场施工对比;表3为管桁架KTY节点使用工装前后生产设计工时对比。

表1 每根支管使用工装前后定位安装和检验所需工时对比

表2 管桁架KTY节点使用工装前后现场施工对比

由表1可知:每根支管定位安装和检验共节省工时42.4h,吊机节省工时7h;托管架结构系统共有120根支管,定位安装和检验总计节省工时约5088h,吊机节省总工时840h。由表2可知,通过应用工装,管桁架施工吊装时间缩短,装配定位精准、迅速,焊缝间距达标,检验简单直观,现场施工的便捷性、效率和质量得到进一步提高。由表3可知,管桁架生产设计建模和出图节省工时约168h,设计难度大大降低,图纸质量得到提升,更能满足现场施工的使用要求。

表3 管桁架使用工装前后KTY节点生产设计工时对比

通过对现场工装使用前后的施工效率和成本进行对比,可明显地看出管桁架节点工装使用之后带来的施工效率提高和成本节约效用,为管桁架结构制作开辟了新的方式。

4 结 语

本文对管桁架结构管材快速定位安装和检验工装进行了研究和设计,针对现场施工实际和管桁架结构的特点,通过应用KTY管节点安装工装,将复杂的桁架结构装配简单化,使得生产设计施工图更具施工可操作性,解决了管桁架KTY节点安装的难题,提高了施工效率和产品合格率,节约了成本。

随着海洋工程船和海洋平台得到大力发展,管桁架KTY节点安装工装将不仅限于在铺管船的托架中应用,可应用到桁架式桩腿和大型起重机搁架等多种管桁架结构中,具有重要的推广意义和应用价值。