尼龙-1313增强氯丁橡胶复合材料的失效机理

田 飞,李世芸,乔亚慧

(1. 昆明理工大学 机电工程学院,云南 昆明 650500;2. 天津修船技术研究所,天津 300450)

0 引言

尼龙-1313又称PA-1313,是一种新型长碳链尼龙工程塑料,采用工业发酵法等工艺合成,相比其他尼龙族工程塑料,具有较强的力学性能和耐热老化性能[1],一直深受工业界的关注。

氯丁橡胶[2]又称聚氯丁二烯,由氯丁二烯单体聚合而成,是一种应用十分广泛的通用型合成橡胶,其特殊的分子结构使得其不仅具有耐老化、耐油和耐化学腐蚀等性能[3],而且具有较好的黏接性能,能与被黏材料保持紧密的黏接[4],广泛应用于交通、国防和轻工业等领域中。

国内外学者从20世纪70年代就已着手对尼龙橡胶复合材料的研究,取得了一定的成果[5]。但是,目前国内这方面的研究仍很少,成熟且通用的理论支持严重缺乏。因此,对尼龙橡胶复合材料进行研究和探索具有重要意义。

国内某研究所工厂以尼龙-1313和氯丁橡胶为主要原料,采用将氯丁橡胶胶乳涂覆在尼龙布上下双面的涂覆工艺,经黏合硫化等工艺研制出一种复合材料。该材料具有耐疲劳、耐化学腐蚀、耐老化、抗蠕变、高强度和高模量等性能[6-9],主要用作需充气或折叠的零件,如使操雷产生正浮力的浮囊等。在对该复合材料制成的浮囊等部件进行有限元仿真分析和相关力学计算时,需准确测试其力学参数、力学性能和失效基理,只有如此才能保证有限元仿真分析结果的真实性和有效性。本文采用真实的尼龙-1313增强氯丁橡胶复合材料的标准试件,在MTS机上对不同厚度的复合材料进行纵向拉伸试验,得到该复合材料在受纵向拉伸载荷时的载荷-位移曲线及其失效试件,根据所得数据和试件的失效过程研究不同厚度复合材料的力学参数、力学性能和失效机理。探究尼龙-1313增强氯丁橡胶复合材料的失效准则,为其提供有真实效果的试验依据,为其有限元仿真提供准确的数据支持。

1 静力拉伸试验

通过在MTS机上进行静力纵向拉伸试验,得到不同厚度试件的载荷-位移曲线和失效试件,从而分析不同厚度的复合材料在静力纵向拉伸条件下的力学参数、力学性能和失效机理。

1.1 样品试件准备

该试验采用的拉伸试件为:将该复合材料的工业成品切割成尺寸为120mm×20mm的不同厚度的矩形试样条。用清水清洁样品表面,晾干备用,同时用游标卡尺仔细测量每个试件的尺寸并做标记。

1.2 试验过程

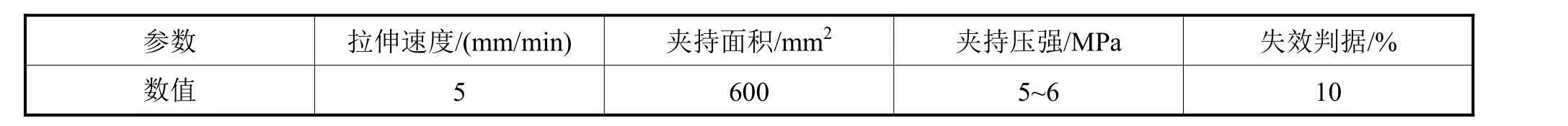

该复合材料静力纵向拉伸试验采用的设备为MTS Landmark100型电液伺服材料试验机,运用其Testwork模块进行试验,MTS机上下夹头所夹试件长度均为30mm,采用力控制,拉伸速率设置为5mm/min,加持力为3000N。失效判据为:在拉伸试验的最后阶段,当接头所受载荷达到其峰值的10%时,判定该接头失效。表1为拉伸试验参数设置。对于接头装夹厚度均匀的试件,先使力的加载方向与试件轴线一致,再进行拉伸试验,以减小拉伸载荷不对中产生的扭矩。

表1 拉伸试验参数设置

2 结果与讨论

2.1 不同厚度的复合材料在静力纵向拉伸下的失效机理

2.1.1 不同厚度试件的载荷-位移曲线

不同厚度试件的载荷-位移曲线见图1和图2。由图1和图2可知:曲线整体共分为a2点之前、a2~a3点、a3~a4点和a4点以后等4个阶段;a2点之前曲线的位移起始点并未从零开始,这是由于MTS机夹头在夹持试件时出现了弯曲;a2~a3点为试件弹性变形阶段,在此阶段载荷随着位移的增大而接近线性增大;a3~a4点为试件的屈服流动阶段,载荷值随着位移的增大出现起伏跳跃;a4点之后的阶段为试件的断裂失效阶段,在此过程中,载荷急剧下降,直至试验结束。

图1 试件厚度为4.5mm和4.7mm载荷-位移曲线

图2 试件厚度为10.0mm和10.2mm载荷-位移曲线

2.1.2 不同厚度试件的失效分析

复合材料试件的厚度是由尼龙布层数和氯丁橡胶的涂覆工艺决定的,因此在尼龙布层数相等的情况下,厚度会有一定的差异。

该复合材料在静力纵向拉伸载荷下的失效形式主要有尼龙布断裂、尼龙布与氯丁橡胶黏接界面脱黏和试件基体断裂等3种。

1) a2~a3点为试件的弹性变形阶段,在该阶段试件的应力、应变关系满足胡克定律,载荷-位移曲线近似为倾斜直线。试件所受载荷随着位移的增大而近似线性增大。

2) a3~a4点为试件的失效阶段,也可称为屈服流动阶段和尼龙布脱黏断裂阶段。随着试验的进行,试件的位移继续增大,试件所受拉伸载荷持续变大,尼龙布与橡胶开始脱黏失效,并伴随着尼龙布撕裂;由于尼龙布和氯丁橡胶的黏接强度较弱,同时二者的延展性能不同,因此二者发生脱黏分离,直至强度较弱的尼龙布断裂,从此刻开始,试件进入失效阶段。对于不同厚度的试件而言,该阶段的载荷-位移曲线与其他阶段显著不同,其每次起伏都代表着尼龙布的断裂和脱黏,随着试件厚度的显著增加(尼龙布层数的增加),载荷-位移曲线出现明显起伏,这是由于尼龙布层数的增多虽然伴随着尼龙布的脱黏和断裂,但试件基体的剩余强度依然很大。

3) 在a4点之后的阶段,随着试验的继续进行,试件的位移继续增大,但载荷大幅度下降,试件发生基体断裂,内部和表面被完全破坏,试件被完全破坏。

2.1.3 不同厚度试件的力学性能和参数变化规律

根据制备试件之后测得的精确数据和试验所得数据计算不同厚度复合材料的力学性能参数,结果见图3~图7。初始阶段,弹性模量并没有随着试件厚度的变化而出现大幅度波动,而是在一个小数值范围内波动并趋于稳定。弹性变形阶段,最大位移与初始弹性模量随试件厚度的变化恰好相反,但仍在一个小数值范围内波动并趋于稳定。试件完全失效所能承受的载荷峰值与弹性变形阶段在1.6~5.0mm厚度范围内的载荷峰值相等,且都随着试件厚度的变化呈明显上升的趋势,在此之后仍呈上升趋势,但不如1.6~5.0mm厚度范围内的上升趋势显著。

图3 初始弹性模量随试件厚度的变化

图4 弹性变形阶段最大位移随试件厚度的变化

图5 完全失效所能承受的载荷峰值随试件厚度的变化

图6 弹性变形阶段的载荷峰值随试件厚度的变化

图7 复合材料失效应力随试件厚度的变化

2.2 分析与讨论

由上述分析可知,尼龙-1313增强氯丁橡胶复合材料的纵向拉伸失效机理和力学性能有其独特的规律和特性。不论复合材料试件的厚度如何,其失效过程都是先经历弹性变形阶段,其次经历尼龙布的脱黏和断裂阶段,最后经历试件基体断裂失效阶段。试件的载荷-位移曲线也表现为倾斜直线、起伏曲线和曲线迅速下降等3部分。对厚度在1.6~5.0mm范围内的试件,其弹性变形阶段的载荷峰值与完全失效时的载荷峰值一致;对于厚度超过5.0mm的试件,由于在其弹性变形阶段之后,基体内部虽然发生部分失效,但仍具有较大的剩余强度,因此其载荷-位移曲线仍会出现一个峰值。

复合材料试件弹性变形阶段的弹性模量和最大位移并没有随着试件厚度的变化而出现明显波动,而是趋于稳定:试件最大厚度值是最小厚度值的6.25倍,但弹性变形阶段的弹性模量和最大位移的最大值仅是最小值的1.7倍和1.21倍。这说明试件在进入失效阶段之前的变形并没有随着厚度的变化呈现出较大的波动。根据试件的拉伸过程、失效应力和失效机理分析,随着试件厚度的增加,对黏接工艺的要求越来越高,氯丁橡胶与尼龙布的黏接强度会越来越不均匀,从而出现更多黏接薄弱点,其失效强度也会下降。复合材料内部应力随试件厚度的变化趋势也证实了这一点,对于厚度小于5.0mm的试件,其失效应力是近似相同的,但当复合材料厚度超过这一数值时,其失效应力急剧下降。

3 结 语

1) 在静力纵向拉伸载荷作用下,尼龙-1313增强氯丁橡胶复合材料失效主要经历弹性变形、尼龙布的脱黏和断裂及基体完全失效断裂等3个阶段,其载荷-位移曲线主要分为倾斜直线、起伏曲线和载荷值迅速下降等3部分,并与复合材料试件的失效过程相对应。随着复合材料厚度的增加,其尼龙布脱黏和断裂阶段的表现愈加明显,与之对应的载荷-位移曲线的起伏程度也愈加明显。

2) 复合材料所能承受的载荷峰值随着其厚度的增加而增大,但当厚度超过5.0mm之后,尼龙布与氯丁橡胶之间受黏接工艺影响的黏接强度是导致试件失效不可忽略的因素,其所能承受的载荷峰值会趋于稳定并受黏接工艺的影响而出现不规律的波动。

3) 随着复合材料厚度的增加,弹性变形阶段的弹性模量和最大位移并没有随着其厚度的增加而出现较大的波动,而是趋于稳定,但其内部失效应力在厚度超过5.0mm之后会急剧下降。