复杂山区集输管道内检测卡球处置措施及应用

孙天礼,徐岭灵,周 锋,李 霄,曹 臻,李 怡

(中国石化西南油气分公司采气二厂,四川 阆中 637400)

川东北地区某高含硫气田集输管网沿线为复杂的山地丘陵地貌,采用“辐射状+枝状+复线”的方式敷设[1],地面海拔380~1 300 m,地形落差大,冲沟陡崖、丘陵斜坡等地貌相互交错,集输管道具有弯头多、上下陡坡多的特点,在内检测过程中,容易出现内检测器卡堵[2-3],甚至造成管道异常憋压、停产等事故[4],因此有必要对内检测卡堵原因进行分析,总结经验,提升技术和管理水平,保障气田安全平稳生产。

1 内检测作业

1.1 管道情况

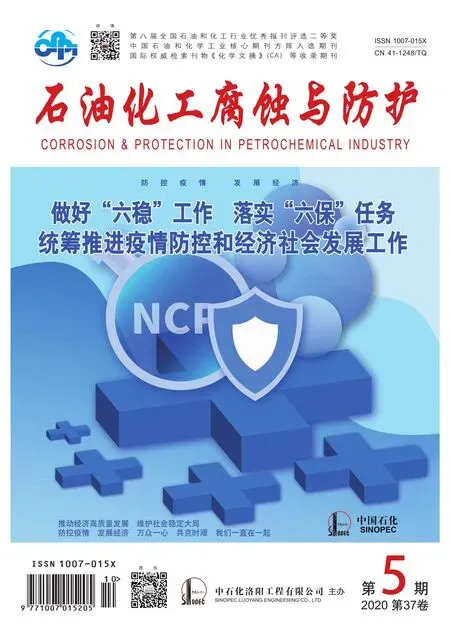

该酸气管道全长3.098 km,2014年12月10日投产,甲烷平均体积分数85.85%,二氧化碳平均体积分数7.59%,硫化氢平均体积分数为5.01%,日均输送60×104m3含硫天然气,管道规格为φ168.3 mm×8 mm,管道工作压力为7~8.5 MPa,采用L360QS无缝钢管,管道外防护采用“外加电流阴极保护+聚氨酯防腐”联合防腐蚀的方式,发球端管线出站后向东沿开阔梯田敷设,垂直穿过山坳后再穿越国道,继续向东敷设穿越另一个山坳后到达收球端,沿线地貌单元为丘陵,坡度较大,线高程图如图1所示。

图1 作业管段高程

1.2 内检测简介

几何变形检测是通过测量变形检测器感应探头的形变来完成管道的几何形变测量,漏磁检测则是在钢质管道材料的高磁导率基础上,检测器上的永磁体磁化金属,根据磁敏元件接收到的漏磁信号判断缺陷[5]。由于小管径管道在清管或内检测作业过程中,卡堵的风险更高,该次作业检测弯头曲率半径均为管道直径的1.5倍(弯头角度为90°)。

1.3 卡球经过

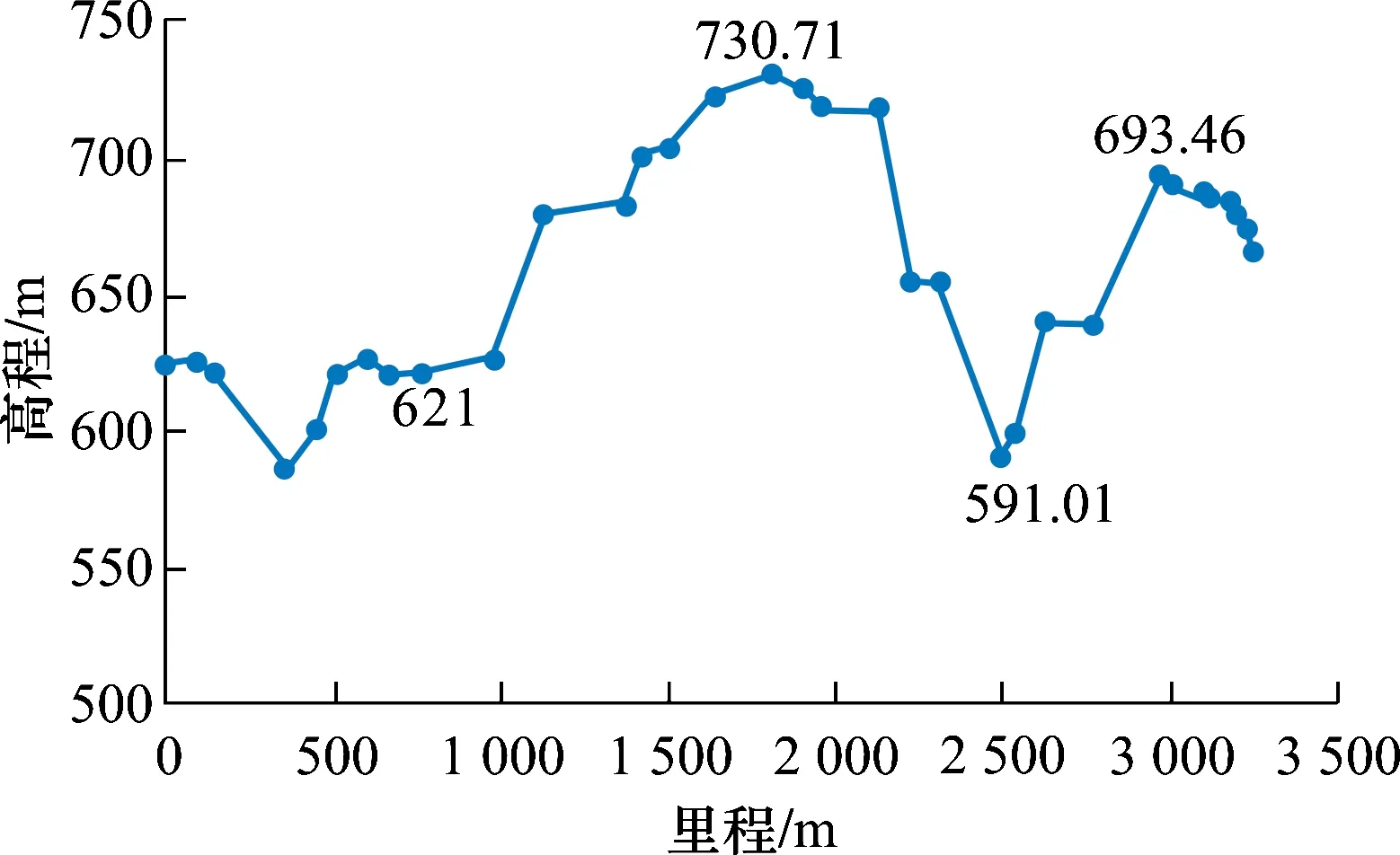

每段管线智能检测主要工作内容包括:(1)管道预清洁(由清管结果的清洁度决定次数,尽可能保证管道内无过量的污物,以提高检测数据的精准度);(2)验证性清管两次(包含测径板清管1次,确保几何变形检测器能够顺利通过);(3)几何变形检测1次(检测管道无明显形变,漏磁检测器可以顺利通过);(4)漏磁检测1次;所有作业均采用酸气作为动力源,其工作流程见图2。

图2 智能检测工作流程

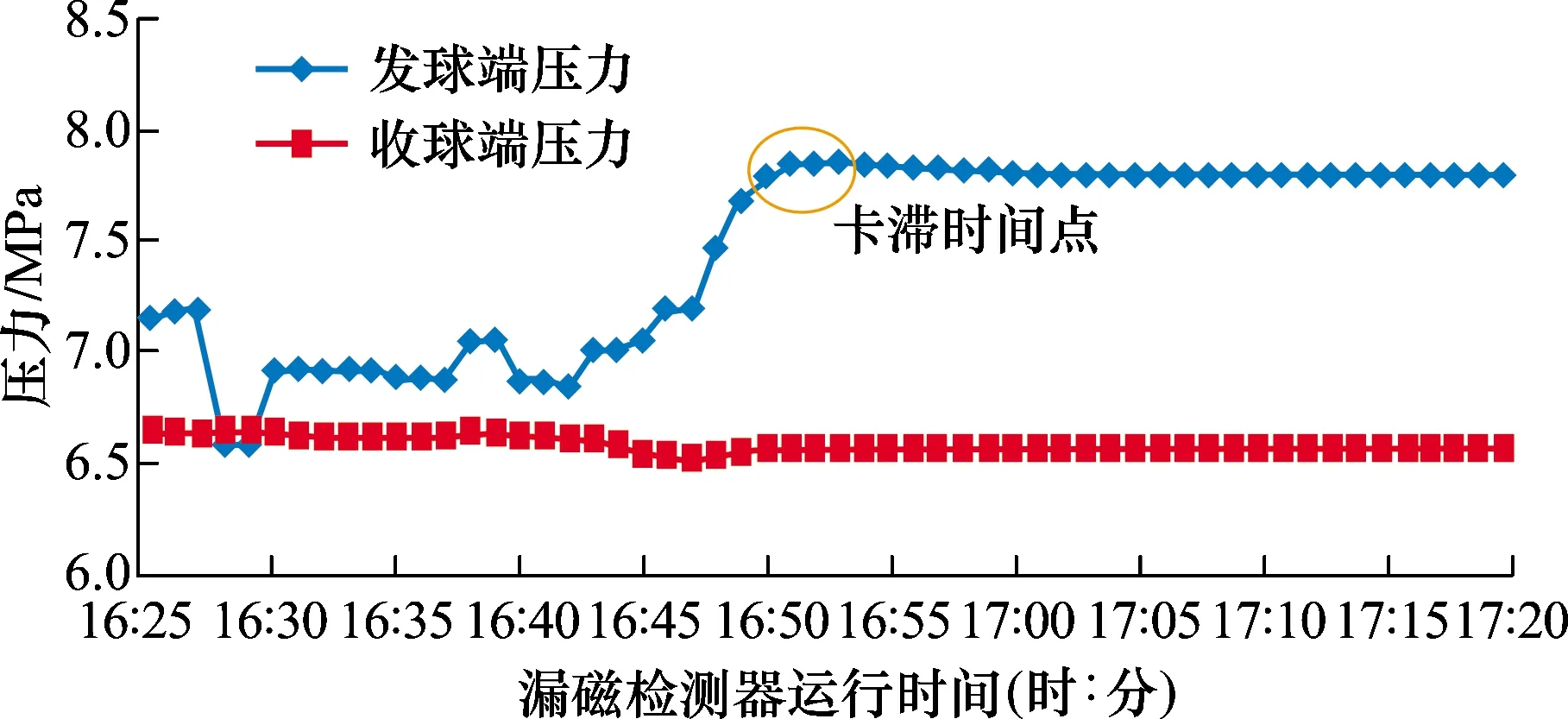

因漏磁检测器比几何变形检测器重量更重,漏磁检测前,更换万向节等机械连接件以确保运行过程安全。发球端气源为25×104m3,管道温度为54 ℃,漏磁检测器出站发球时压力从7.15 MPa上升至7.19 MPa出站,运行36 min后发球端压力维持在7.8 MPa,收球端未听到进球响动,按照产量预先计算(运行速度为1.5 m/s)大约36 min检测器应到达收球筒,且随后20 min两端压力均无变化(见图3),判断检测器发生卡滞,根据运行时间与平均运行速度计算检测器发生卡滞点距离收球站约400 m。

图3 漏磁检测器两端运行压力变化

1.4 原因分析

漏磁检测器的密封盘主要功能为通过密封盘使检测器上下游产生压力差,提供检测器运行动力,促使漏磁检测器向前运行,一旦密封盘失效,则检测器可能停止移动[6],同时出现一定程度的节流效应。

2 处置措施

2.1 上游提产增压和下游泄压引流解卡

从目前国内管道清管或内检测解卡经验来看,多采用单一的提高卡堵点上游压力的方式[7-8],迫使卡堵清管器移动。

漏磁检测器发生卡滞现象后,首先采取了正向增压推球的方式解卡,上游发球端生产井由10×104m3/d提产至管中输气量为35×104m3/d,输送介质平均流速达到3.3 m/s,刚开始能从收球筒监听到检测器在管道内不连贯移动摩擦的声音,解卡期间上下游最大压力差达到1.7 MPa,提产半小时后漏磁检测器移动摩擦声音基本消失。

考虑到正常生产状态下管道中介质流速有限,关井后采用下游放空引流增大上下游压力差的方式继续正向推球4次[9],期间最大压力差高达2.7 MPa,但过程中未监听到漏磁检测器有任何移动摩擦产生的声音,随后再次开井对管道冲压,采用正向增压的方式继续推球,发现收发球筒两端压力基本持平,无法建立起压力差,说明漏磁检测器密封失效,单一的正向提产增压或下游泄压引流的方式无法成功解卡。

2.2 追发救援清管器

在前期解卡失败的基础上,分析确定漏磁检测器密封失效,采取单一的增大压力差,提高推力的方式无法解卡,于是采取正向追发带定位仪的救援球解卡[8],为保证救援球不与漏磁检测器发生强烈的撞击,按不超过0.2 MPa/s的速度缓慢逐步增大压力差,同时最大压力差不超过3 MPa的原则发射救援清管器,救援清管器密封盘过盈量为5.29%。

为便于判断救援清管器是否到达漏磁检测器停滞位置,采取“探管仪+跟踪仪+地面标记盒” 的方式联合找球[10-11],在36号桩附近,依据两种仪器信号显示以及明显的节流效应声音确定此处为卡球点。卡点距离收球端井站约500 m,位于进站前上坡管道过渡到水平管道的弯头处。

第一阶段,正向挤推漏磁检测器。在漏磁检测器卡点、收球筒处设置专人监听,17∶01发出救援清管器,25 min后到达卡点,现场节流效应声音立即消失,随后发球端压力上涨,最高压力差达2.2 MPa,救援清管器皮碗受到上游巨大的推力,挤推漏磁检测器移动产生摩擦管壁的声音,持续5 s后声音消失,清管器停止移动。

第二阶段,反向放空引流。关井状态下,切断收球筒与下游联系,在发球端放空泄压,利用反向放空引流建立压力差推动清管器,当收球端与发球端压力差达到0.4 MPa时,清管器跟踪仪显示卡球点的漏磁检测器与救援清管器一起向发球端后退了大约300 m,现场节流效应声音消失。随即发球端停止放空,19∶00再次开井向流程增压正向推球,19∶03跟踪仪显示漏磁检测器及救援清管器过原卡滞点,19∶07两个球进站,19∶30检测器顺利取出,检查发现漏磁检测器密封盘破损严重(见图4)。

图4 漏磁检测器密封盘破损

3 结 论

(1)若未发生严重密封盘破损,在安全范围内,控制压力差最大能建立到2.5 MPa,发球端增大产量,收球端放空引流正向加压推球应能解卡。

(2)若单一的正向增压的方式无法解卡,可尝试正反向交替建立压力差推球,若密封盘破损不严重,皮碗尚能发挥作用,理想情况下可使检测器脱离卡点。

(3)在内检测器密封盘破损的情况下,正向追发带定位器的救援清管器,同时正反向交替加压在卡点位置重新建立密封,对漏失球产生推力,从而解卡。