基于棘轮机构的安全油门踏板装置设计与仿真分析

潘道远,郑诚心,徐宏雨

基于棘轮机构的安全油门踏板装置设计与仿真分析

*潘道远1,2,郑诚心1,徐宏雨1

(1. 安徽工程大学机械与汽车工程学院,安徽,芜湖 241000;2. 汽车新技术安徽省工程技术研究中心,安徽,芜湖 241000)

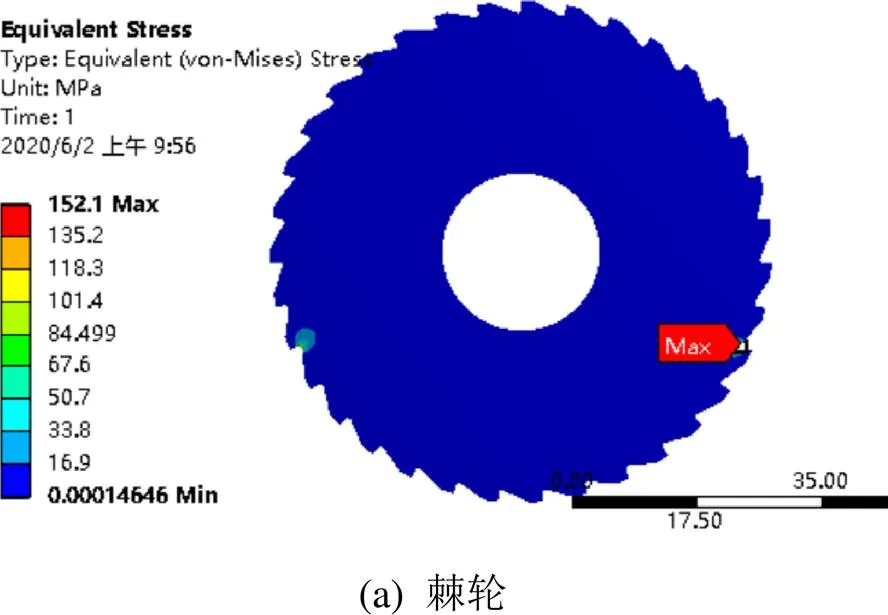

针对特殊情况下驾驶员容易误踩油门踏板而造成交通事故的现象,分析了驾驶员踩踏油门踏板的方式,利用小球的惯性力作为误踩的评判依据,设计了一种基于棘轮机构的安全油门踏板装置。应用CATIA软件对该装置进行了三维建模,并对核心部件使用ANSYS软件进行有限元仿真分析。棘轮、前棘爪和后棘爪所受应力的最大值分别为152.1 MPa、165.19 MPa和149.82 MPa,均小于45#钢的屈服强度值355 MPa,且核心部件的应变较小。结果表明,该装置满足设计要求,能够防止驾驶员对油门踏板的误操作。

油门踏板;棘轮机构;棘轮棘爪;惯性力;仿真分析

0 引言

近些年来,随着汽车制造企业的发展以及我国人民生活水平的不断提高,家用汽车已经成为现代家庭不可或缺的交通工具。2018年上半年,中国汽车市场产销量分别为1405.8万辆和1406.6万辆,同期分别增长4.2%和5.6%。随着汽车保有量的上升,汽车事故也随之增加。驾驶员误将油门踏板当刹车踩踏而造成的交通事故占重大事故的12.6%。目前,防止误将油门踏板当作刹车踩踏的装置大体分为机械装置和电控装置[1-3]。电控装置相比于机械装置所需技术复杂,且大多数基于传感器而实现,因而存在传感器不稳定而产生误判的情况。因此,设计一种机械式安全油门踏板装置具有重要意义。

目前,国内外研究人员在安全油门踏板的机械装置方面做了大量研究。以油门踏板的受力作为误踩判断的依据,文献[4]设计了一种机械离心式油门防误踩安全辅助装置。文献[5]为了克服不能实现及时刹车的不足,设计了机械联动装置。上述研究在理论上可行,但联动装置过于复杂[6],在工程应用上还有待改进。为此,本文利用小球的惯性力作为误踩的评判依据,设计一种基于棘轮机构的安全油门踏板装置系统,该系统还配置了安全辅助电控装置来保证在特殊情况下的应急作用。

1 安全油门踏板装置结构及工作原理

1.1 装置结构

基于棘轮机构的安全油门踏板装置系统主要由传动装置、安全辅助电控装置和误踩感应装置三大部分构成,如图1所示。由图1可知,传动装置主要由踏板、齿轮、传动轴组成。踏板和传动轴相连,实现将转动传输到齿轮和棘轮上,实现车辆的提速和棘轮的转动。安全辅助电控装置主要由电动推杆和伸缩杆组成,当电信号传输到电动推杆时,电动推杆向前推动,此时伸缩杆主体向后运动,与棘轮相连接的两杆向上运动,实现油门踏板的强制复位,起到误踩感应机构失效后的安全保障作用。误踩感应装置由误踩感应机构和其保护壳组成。误踩感应机构在感应到一定程度的加速度时完成锁止作用。保护壳则用于为小球提供滑动轨道以及布置误踩感应机构的内部构件。

1.装置保护壳 2.踏板 3.电动推杆 4.伸缩杆 5.齿轮 6.传动轴

误踩感应机构主要由棘轮、棘爪、小球、弹簧、高强度钢制绳和手拧螺栓组成,如图2所示。由图2可知,该机构能够感应车辆在向前、向后行驶时的突然加速。当车辆向前行驶,驾驶员踩踏油门踏板时,棘轮沿逆时针转动。由于车辆此时有向前的加速度,小球向左运动,左侧小球克服弹簧阻力,拉动高强度钢制绳,棘爪Ⅱ绕固定轴沿顺时针转动,同时右侧小球推动棘爪Ⅰ,棘爪Ⅰ绕固定轴沿顺时针转动,从而实现两棘爪锁止棘轮,完成对棘轮的锁定作用。当车辆向后行驶,驾驶员踩踏油门踏板时,棘轮沿逆时针转动。由于车辆此时有向后的加速度,小球向右运动,左侧小球克服弹簧阻力,拉动高强度钢制绳,棘爪Ⅱ绕固定轴沿顺时针转动,从而实现单棘爪锁止棘轮,完成对棘轮的锁止作用。

1.棘轮 2.扭簧 3.小球 4.手拧螺栓 5.棘爪Ⅰ 6.棘爪Ⅱ 7.弹簧 8.高强度钢制绳

1.2 工作原理

在目前的家用车辆中,油门、刹车都是采用右脚控制。在正常行驶中,驾驶员往往会逐渐加大踩踏油门踏板的力度,从而来实现逐渐的提速。因此在正常行驶中,车内物体受惯性影响的程度小。但在特殊情况下,驾驶员由于各种原因造成施加踩踏力失当,造成车辆的加速向前或加速向后,致使车内物体受惯性影响的程度大,产生车内物体前倾或者后倒的现象。根据驾驶员的操作行为可以发现,在匀加速踩踏油门踏板的情况下是安全的,但在快速踩踏油门踏板的情况下会导致该装置运行,触发棘爪锁死棘轮以达到对油门踏板的控制。该装置对不同情况的反馈调节如表1所示。

表1 装置对不同情况的反馈调节

基于棘轮机构的安全油门踏板装置能够正常运行的核心技术是通过对物体惯性的运用。将小球的惯性力应用在以棘轮机构作为基础的机械装置中。为了避免误踩感应机构的失效,该装置增加了以电动推杆为主的安全辅助电控装置。整个装置系统的工作流程如图3所示。由图3可知,该装置通过小球的运动来判定驾驶员的误踩,及时对棘轮机构进行锁止。

图3 装置工作流程图

1.3 动力学建模

实际上车辆的加速度是由油门踏板在相同的行程中所使用时间的长短来决定的。误踩感应机构主要是通过车辆的加速度变化来实现机构的锁止作用。在该机构中,小球的惯性力大小由车辆的加速度来决定。假设车辆向前匀速行驶,误踩感应机构力学模型如图4(a)所示。当误踩油门踏板时,车辆则处于向前的加速状态,小球在惯性力的作用下相对向左运动,误踩感应机构力学模型如图4(b)所示。小球向左运动时会带动右弹簧和高强度钢制绳也向左运动,最终通过棘爪的转动来实现对棘轮的锁止作用。

图4 误踩感应机构力学模型

由于小球与保护壳的接触为点接触,可忽略相互间的摩擦力。由图4可知,车辆以加速度为1向前行驶,则小球的惯性力为

式中:为小球质量,为小球运动速度,为时间。

左右弹簧在小球惯性力的作用下受力为

式中:1和2分别为左右弹簧的弹性系数,1和2分别为左右弹簧的形变量。

由图4(b)可知,小球的移动位移为

高强度钢制绳原始长度为,在小球的作用下其变化量为

高强度钢制绳与小球运动法线方向夹角为1,则其所受的拉力为

将式(1)至式(5)代入式(6),可得

小球质量、左右弹簧的弹性系数1和2均是可调节量,且高强度钢制绳也可根据需要进行选型。由式(7)可知,根据需要选取适当参数值即可实现误踩感应机构的感应功能。由于弹簧力和拉力均属于过程变量,且加速度也是在极短时间内产生的,故在实际进行误踩感应机构设计时,可用稳定状态下的静力学模型进行估算。

误踩感应机构中棘轮的加速度取决于油门踏板的加速度,而棘轮的加速度与棘轮和棘爪之间的作用力相关。根据油门踏板的结构可知

式中:为油门踏板踩踏作用力,y为油门踏板质量,y为油门踏板线速度。

由于油门踏板与棘轮是同轴转动,则有

式中:j为棘轮半径,y为施力点至轴心的距离,j为棘轮线速度。

则棘轮受力为

式中:j为棘轮质量。

驾驶员在特殊情况下,由于心理紧张会造成踩踏油门踏板过猛,此时作用在油门踏板的力会高达380 N,因此在设计时,棘轮和棘轮的许用应力要适当放大。

2 装置核心部件设计

2.1 齿轮的设计

在进行安全油门踏板装置设计时,参考驾驶员在特殊情况下给齿轮施加的力,选取齿轮材料为45#钢,其材料属性如表2所示。经计算得到齿轮相关参数:模数为2,齿数为30,压力角为20°,分度圆为60 mm,齿顶高为2 mm,齿根高为2.5 mm,齿宽为18 mm,齿宽系数为0.3。

表2 45#钢的材料属性

2.2 棘轮和棘爪的设计

由误踩感应机构的结构可知,其锁止功能依靠棘轮和棘爪的啮合来现实。棘轮和棘爪在啮合时主要受力为弯曲和挤压应力,因此对棘轮和棘爪进行分析时主要从弯曲和挤压两方面考虑[7-9]。棘轮的材质为45#钢,相对而言在机构运行时不易损坏。为确定棘轮的结构参数,参考外接齿啮式棘轮机构尺寸计算表达式

式中:为棘轮模数,为棘轮所受扭矩,=×,为棘轮受力,为棘轮半径,为齿宽系数;[]为棘轮弯曲应力。

经计算得到棘轮的结构参数:模数为2,齿距为6.28 mm,齿高为2 mm,齿根角半径为0.5 mm,齿面倾斜角10°,厚度为10 mm,齿数为35,棘轮外径为70 mm。经计算得到棘爪的结构参数:工作面边长为5 mm,爪尖圆角半径为0.8 mm,齿形角55°,棘爪长度12.56 mm。

3 有限元模型与仿真分析

3.1 有限元建模

根据设计的相关参数,在CATIA软件中完成基于棘轮机构的安全油门踏板装置的零部件设计及装配,如图5所示。同时,在UG软件中完成装置主要部分的爆炸效果图。误踩感应机构装置的爆炸效果图如图6所示。安全辅助电控装置的爆炸效果图如图7所示。

图5 安全油门踏板装置的装配图

图6 误踩感应装置效果图

图7 安全辅助电控装置效果图

3.2 有限元仿真分析

在基于棘轮机构的安全油门踏板装置的工作过程中,影响最大的是误踩感应机构中的棘轮和棘爪。利用ANSYS Workbench 中static structural模块对棘轮和棘爪进行应力和应变分析[10-12]。棘轮和棘爪的材料为45#钢,其在常温下的屈服强度为355 MPa。

为了验证核心部件是否满足材料的许用应力要求,根据动力学分析在棘轮和棘爪啮合处施加略大于实际的应力值,利用ANSYS软件得到的棘轮和棘爪的应力图如图8所示。由图8可知,棘轮、前棘爪和后棘爪所受应力的最大值分别为152.1 MPa、165.19 MPa和149.82 MPa,均小于45#钢的屈服强度值,因此所设计基于棘轮机构的安全油门踏板装置满足材料的许用应力要求,能够正常工作。

为了验证核心部件是否符合材料的许用应变要求,在棘轮和棘爪啮合处施加略大于实际的应力值,利用ANSYS软件得到的棘轮和棘爪的应变图如图9所示。由图9可知,棘轮、前棘爪和后棘爪所受应变的最大值分别为1.63×106mm、1.41×105mm和1.43×105mm。各核心部件的应变量均较小,满足材料的形变要求,不影响装置的正常工作。

4 结论

为了解决误踩油门踏板而造成交通事故的现象,针对现有防误踩油门踏板装置的不足,通过分析误踩油门踏板情况下作用力的变化,利用小球的惯性力,设计了一种新的基于棘轮机构的安全油门踏板装置。该装置在不影响现有机构正常运行的基础上,合理地利用小球的惯性力来实现对车辆加速度变化的感应,通过弹簧和高强度钢制绳来联动棘爪,从而实现棘爪与棘轮的啮合,最终完成装置对油门踏板的锁止功能。

针对装置中容易发生损害的核心部件,利用ANYSY软件进行了有限元分析。结果表明棘轮、前棘爪和后棘爪所受应力的最大值均小于材料的许用应力,且核心零部件的应变量较小,装置满足设计要求。安全油门踏板装置还配置了安全辅助电控装置来保证在特殊情况下的应急作用。设计的基于棘轮机构的安全油门踏板装置空间布局合理,可在一定程度上减少误踩油门踏板造成的交通事故。

[1] 苑警支. 基于多传感器融合的误踩油门辅助系统控制方法研究[D]. 长春:吉林大学,2019.

[2] 牛贺. 汽车油门防误踩智能控制系统[D]. 大庆:东北石油大学,2013.

[3] 邱亚楠. 汽车防误踩油门的自动刹车系统的研究[D]. 杭州:中国计量学院,2012.

[4] 李军政,陈昭君,杨跃,等. 汽车油门踏板安全辅助装置设计与仿真分析[J]. 农业装备与车辆工程,2016, 54(7): 10-14.

[5] 梅哲文,李晓航,王明环,等. 汽车油门防误踩紧急刹车装置[J]. 机械设计与制造,2010, 10: 201-203.

[6] 宋传学,郑竹安,靳立强,等. 油门踏板安全辅助系统开发[J].吉林大学学报:工学版, 2012, 42(3): 527-533.

[7] 那明君,宋志超,周脉乐,等. 棘轮齿轮式水稻钵苗移栽纵向送秧机构设计与试验[J].农业机械学报,2015, 46(11): 43-48.

[8] 张丽萍,罗洪波,李业农,等. 棘轮机构控制的管道拦蓄门设计分析[J]. 机械设计与研究,2016, 32(3): 26-28.

[9] 何全茂,商顺强. 一种新型双棘爪驱动齿啮式棘轮机构的设计[J]. 机械设计与研究,2017, 33(2): 33-35.

[10] 张磊,何建涛,冯飞,等. 干式DCT驻车机构性能分析与试验[J]. 汽车技术,2018, 1: 59-62.

[11] 侯升亮,侯磊,梁廷伟. 某型航空用棘轮棘爪离合器动力学仿真分析[J]. 中国科学:技术科学,2018,48(9): 999-1011.

[12] 周晓,马秋成,张跃春,等. 大功率自动同步离合器棘轮棘爪碰撞过程仿真分析[J].机械科学与技术,2015, 34(6): 836-839.

DESIGN AND SIMULATION ANALYSIS OF SAFETY ACCELERATOR PEDAL DEVICE BASED ON RATCHET MECHANISM

*PAN Daoyuan1,2, ZHENG Chengxin1, XU Hongyu1

(1. School of Mechanical and Automotive Engineering, Anhui Polytechnic University, Wuhu, Anhui 241000;2. Anhui Engineering Technology Research Center of Automotive New Technique, Wuhu, Anhui 241000)

In view of the traffic accident caused by driver's mistake on accelerator pedal under special circumstances, this paper analyses the way in which the driver tramples on the accelerator pedal, and designs a safety accelerator pedal device based on ratchet mechanism by using the inertia force of the ball as the basis for mistake evaluation. Three-dimensional model of the device is built by CATIA software, and finite element simulation analysis of key components is carried out by ANSYS software. The maximum stress of ratchet, front ratchet and rear ratchet are 152.1 MPa, 165.19 MPa and 149.82 MPa respectively, which are less than 355 MPa of yield strength of 45# steel, and the deformation of key components is small. The result shows that the device meets the design requirements and can prevent the driver from operating the accelerator pedal incorrectly.

accelerator pedal; crank shaft ratchet; ratchet pawl; inertia force; simulation analysis

TH116

A

10.3969/j.issn.1674-8085.2020.05.012

1674-8085(2020)05-0066-06

2020-06-07;

2020-07-19

安徽省自然科学基金项目(1808085ME128);安徽高校自然科学重点项目(KJ2017A106);安徽工程大学大学生科研项目(2020DZ33);安徽工程大学创新团队:人机自然交互下的智能机器人信息共融与协同控制

*潘道远(1982-),男,湖南常德人,副教授,博士,主要从事汽车电子、振动分析与控制研究(E-mail:plongroad@163.com);

郑诚心(1999-),男,浙江衢州人,安徽工程大学机械与汽车工程学院本科生(E-mail:1758923675@qq.com);

徐宏雨(1999-),男,安徽合肥人,安徽工程大学机械与汽车工程学院本科生 (E-mail:1758332337@qq.com).