连续刚构拱桥拱肋大节段整体提升过程计算分析

罗力军 尹光顺

(1.桥梁结构健康与安全国家重点实验室,武汉 430034;2.中铁大桥科学研究院有限公司,武汉 430034)

近年来,连续刚构-柔性拱桥组合结构在我国铁路桥梁中得到广泛应用。柔性拱结构主要承担二期恒载及列车荷载作用,可以限制混凝土主梁跨中的下挠,增大连续梁结构的跨越能力。柔性拱多以钢管混凝土拱肋为主要结构形式,拱肋安装的主要施工方法有支架法、转体法、斜拉扣挂悬臂拼装法、大节段整体提升法、顶推法等[1-5]。

新建武汉—十堰高速铁路安陆府河特大桥主桥采用连续刚构-柔性拱组合结构。根据结构特点和场地环境,拱肋钢管安装时边段采取支架法拼装,中段采取大节段整体提升法,最后合龙完成。拱肋钢管大节段提升施工是拱肋钢管安装的关键,须严格控制主体结构受力及变形,保证施工质量和结构安全。本文利用MIDAS 软件建立拱肋钢管大节段提升及全桥施工过程计算模型,计算确定合理的水平对拉索力并分析合龙温度对索力的影响;对拱肋大节段提升过程中可能存在的不同步现象进行了分析,确定提升过程的关键控制点。

1 工程概况

安陆府河特大桥主桥总体布置见图1。主梁为(90+200+90)m 预应力混凝土结构,采用单箱双室变高度直腹板箱形截面。跨中及边支点处梁高4.6 m,中支点处梁高10.6 m,梁底按圆曲线变化。标准截面顶宽14.2 m,底宽10.8 m。全桥共设40 组双吊杆,吊杆顺桥向间距9.0 m。主梁0 号块节段及边跨直线段在支架上施工,其余节段均采用挂篮悬臂浇筑。

图1 安陆府河特大桥主桥总体布置(单位:m)

拱肋结构采用平行拱双管布置,计算跨度200 m,设计矢高40 m,矢跨比1∶5,拱轴线采用二次抛物线。两榀拱肋间横向中心距11.9 m,肋间共设11 道横撑,横撑均为空间桁架结构。拱肋为钢管混凝土结构,采用等高度哑铃形截面(图2),高3.3 m。拱肋钢管由弦管和缀板组成,弦管直径1.2 m,由厚20,24 mm 的钢板卷制而成。弦管之间用16 mm 厚钢缀板连接。合龙后拱肋弦管及缀板内填充微膨胀混凝土。

图2 拱肋横截面(单位:mm)

2 拱肋钢管施工方案

2.1 总体方案

拱肋钢管在工厂制作加工后运至现场拼装。现场拼装时分为5 段进行施工:44.5 m 边段+1.6 m 合龙段 +107.8 m 中 段+1.6 m 合龙 段 +44.5 m 边段。 边段采取原位支架拼装法,中段采取大节段整体提升法。连续刚构桥全桥合龙后,拼装两边段支架和拱肋钢管,然后进行中段拱肋钢管的拼装及整体提升,最后合龙完成。拱肋钢管安装施工总体布置见图3。

图3 拱肋钢管拼装施工总体布置(单位:mm)

2.2 边段拼装方案

两边段拱肋钢管均分为4 个节段进行拼装,质量分别为20.2,19.9,14.7,12.6 t,采用汽车吊吊装。拱肋钢管拼装支架顶部的分配梁上设置鞍座,采用千斤顶顶起鞍座以调节拱肋钢管拱节段线形。

2.3 中段拼装及提升方案

采用100 t 履带吊将中段拱肋钢管分节段吊装至位于梁面的拼装支架上,拼装成拱肋大节段,再由提升吊架系统整体起吊提升至设计位置。大节段总质量约455 t,设4个吊点。具体施工步骤如下:

1)在梁面上,利用塔吊及100 t汽车吊安装拱肋中段拼装支架。

2)在拼装支架上,利用塔吊及100 t汽车吊对中段拱肋钢管节段进行拼装,并适时安装拱肋横向连接系,形成大节段整体。

3)安装提升吊架的前后锚固。前锚固采用精轧螺纹钢,单个锚固点张拉力为150 kN;后锚固采用钢绞线,单个锚固点张拉力为700 kN。

4)安装提升用吊索及大节段水平对拉索(钢绞线),并预拉10%的张拉索力。

5)拆除拼装支架的鞍座、斜杆及托架,根据监控指令张拉水平对拉索,使拱肋大节段脱空。

6)整体提升拱肋大节段至设计位置。

2.4 合龙方案

采用15 t导链将合龙段提升至设计位置,对位,调整,完成合龙段的拼接及焊接施工。由于合龙口可能受温度影响而产生位移,合龙前须对合龙口状态进行连续观测,确定合龙时机。合龙后,释放水平对拉索力,拆除水平对拉索及拼装支架。

3 拱肋钢管大节段整体提升控制

3.1 控制原则

拱肋钢管大节段整体提升过程中,拱肋钢管节段的位移及应力状态影响着拱肋的成桥状态。拱肋钢管节段水平顺桥向的位移状态影响拱肋大节段整体提升就位后与边段的顺利合龙,竖直方向的位移状态影响拱肋的成桥线形。拱肋的施工控制方法主要采用无应力状态法,由于拱肋会在生产制造、拼装施工过程中产生不同程度的偏差,其成桥状态与施工过程密切相关,因此很难完全达到无应力状态法描述的理想状态,只能尽量接近。结合连续刚构-柔性拱组合结构的具体情况,可以认为拱肋钢管大节段在拼装支架上拼装成型时的状态接近无应力状态,以在支架拼装一次落架的拱肋钢管成型状态作为目标状态进行控制。将拱肋钢管大节段整体提升的拱肋成型状态与目标状态进行比较,当其结构内力及线形接近且偏差在一定范围时,可以认为控制是合理的[6]。

综上,拱肋大节段整体提升过程控制原则为:①整体提升过程中拱肋钢管结构安全;②与两边段顺利合龙;③拱肋钢管大节段整体提升的拱肋成型状态与支架拼装一次落架的拱肋成型状态接近。

3.2 拱肋大节段整体提升时的受力状态

拱肋大节段整体提升时,在每榀拱肋两端布置水平对拉索以约束拱肋两端水平变形;同时在每榀拱肋两端位置设置提升用吊索,形成对拱肋的竖向支撑。因此,拱肋大节段整体提升过程中的总体受力状态为:在拱肋大节段自重、水平对拉索力、竖向提升力三者共同作用下,拱肋大节段形成自平衡状态[7]。

通过施加准确的水平对拉索索力并采取合理的施工措施和监测手段,能够实现拱肋大节段整体提升的控制要求。其中关键控制参数水平对拉索索力的确定较为复杂,也至关重要。

3.3 拱肋大节段整体提升计算模型

利用MIDAS 建立拱肋大节段整体提升及全桥施工过程计算模型,见图4。模型中,拱肋大节段的拱肋结构及其联结系采用梁单元模拟,形成空间三维结构模型;水平对拉索采用索单元进行模拟;边界条件按照施工过程中的实际情况模拟。水平对拉索为主动张拉,通过施加单元初拉力进行模拟,经反复试算确定其索力。竖向吊索被动受力,承受拱肋结构竖向荷载,起竖向支撑的作用,共4个吊点。

图4 拱肋大节段整体提升及全桥施工过程计算模型

3.4 水平对拉索力的计算

计算水平对拉索力时的控制参数包括:拱肋大节段两端的水平位移X、中部的竖向位移Z及拱肋大节段根部应力σ1、1/4 跨度处的应力σ2、1/2 跨度处的应力σ3。拱肋大节段整体提升的拱肋成型状态与目标状态下各控制参数的允许偏差见表1。

表1 控制参数允许偏差

具体计算步骤为:①设置水平对拉索的轴向刚度为无穷大,使水平对拉索被动受力,得到索力初始值。②微调水平对拉索力,使得拱肋大节段两端的水平位移X尽量为0,确保顺利合龙。③在确保X处于表1 的允许偏差范围前提下,继续微调水平对拉索力,通过反复迭代计算,使各控制参数满足表1的要求。

经反复迭代计算,当水平对拉索力为2 325 kN时,整体提升状态下拱肋大节段两端水平位移为0,满足合龙要求。拱肋成型后中间竖向位移最大偏差为1 mm,拱肋应力最大偏差为1.2 MPa,均满足控制要求。拱肋施工成型现场见图5。

图5 拱肋成型现场

上述计算是在设计标准温度条件下进行的,实际施工时拱肋大节段的整体温度与设计标准温度存在偏差ΔT。为确保顺利合龙,须对水平对拉索力进行温度修正。以5 ℃的温度差值步长计算ΔT=-10~10 ℃的水平对拉索力并进行线性拟合,见图6。可知,水平对拉索力与拱肋大节段整体温度线性相关,可根据实际温度与设计标准温度差值进行线性修正[8]。

图6 水平对拉索力与拱肋大节段整体温度的关系

3.5 吊点提升不同步的影响分析

拱肋大节段整体提升过程中,理论上4 个吊点应同步起吊,4个吊点不产生相对高差,但实际施工中很难做到。起吊不同步时拱肋提升节段的受力状态会发生一定的变化,可能影响整体结构安全。因此,须研究吊点提升不同步对拱肋受力的影响。

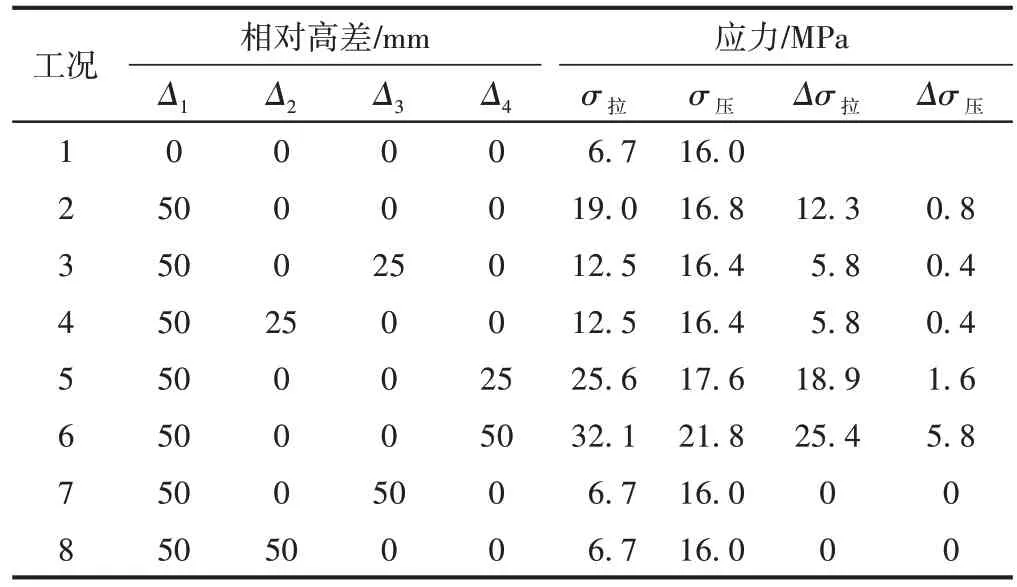

结合实际情况,吊点相对高差按最大50 mm 控制,列举提升过程中可能存在的几种不同步工况,并计算各工况下大节段的应力,见表2。其中,工况1 为标准工况;Δ1—Δ4分别为1#—4#吊点的相对高差;σ拉,σ压分别为最大拉应力和最大压应力;Δσ拉,Δσ压为各不同步工况最大拉、压应力相对标准工况的偏差。可知:工况6的拉应力偏差最大,比标准工况高379%;其次为工况5、工况2,分别比标准工况高282%,184%。工况6的压应力偏差最大,比标准工况高36%;其次为工况5、工况2,分别比标准工况高10%,5%。工况3、工况4的拉、压应力比标准工况略高;工况7、工况8与标准工况一致。因此,从主体结构受力分析来看,应尽量避免提升吊点不同步工况的发生,特别是对角吊点的不同步提升。

表2 各工况应力计算结果

4 结语

本文依托新建汉十铁路安陆府河特大桥主桥连续刚构-柔性拱组合结构,针对拱肋钢管大节段提升施工过程进行了仿真计算,确定了水平对拉索的张拉力及施工过程中拱肋钢管的结构内力及位移状态,确保结构处于安全可控状态并顺利合龙。目前该桥已顺利建成通车。本文提出的水平对拉索力的确定方法以及提升过程中的计算分析可供类似工程参考。