含金银磁铁粗精矿精选中矿浸出—再磁选回收金银铁

段胜红 周光浪 代生权

(云南黄金矿业集团股份有限公司,昆明650200)

众所周知,为了提高磁铁精矿质量及磁选效率,在磁铁粗精矿精选时,必须将精选机磁感应强度降低至粗选机的50%~70%左右或更低,因此精选会产生一些中矿,其产生的中矿量与磁选机磁感应强度的下降量、矿石的可选性和粒度、中矿原先被非磁性矿物颗粒和连生体混杂的程度等因素有关[1-4]。云南某含金多金属矿选矿厂磁选段粗选采用CTB1030永磁式磁选机,精选用CTB1236永磁式磁选机,磁感应强度从粗选的300 mT下降为精选的160 mT,精选分出了大量中矿,其绝大部分是磁铁矿连生体,金银含量与磁铁精矿相近,具有较高回收价值。为了综合回收磁铁矿和金银,采用浸出法回收金银[5-8]、磁选法回收磁铁矿的联合流程回收该含金银磁铁矿连生体中的金银铁。

1 原料性质

云南某含金银多金属矿选矿厂磁选分选出的中矿主要金属矿物为磁铁矿、可见少量赤铁矿及菱铁矿,含微量磁黄铁矿、黄铁矿、黄铜矿等硫化矿物,非金属矿物主要为石英和白云石,其次为方解石、高岭石。磁铁矿主要以连生体状态存在,且磁铁矿在大部分连生体中的占有率小于60%,粒度在-0.10+0.050 mm。金银主要以细粒、微细粒、显微态、亚显微态连生或包裹于磁铁矿中,磁铁矿是该物料金银的主要载体矿物,其次是脉石矿物,该中矿主要化学成分见表1。

表1 磁铁矿连生体的主要化学成分Table 1 Main chemical compositions of magnetite intergrowth /%

2 结果与分析

2.1 中矿磁性产品分析

在弱磁力场中,矿粒受到的磁场力由磁铁矿含量决定,在线性感应器旋转磁场中,将中矿分为若干产品,分别进行主要元素含量分析,结果见表2。

由表2可知,中矿中65.00%的矿粒是贫连生体,平均铁品位为21.42%,平均二氧化硅品位为34.20%,其余35.00%是富连生体,其中平均铁品位为56.40%,平均二氧化硅品位为7.00%,说明中矿必须进行再磨再选,才能获得合格的磁铁精矿。

表2 磁铁矿连生体主要元素含量Table 2 Main element content of magnetite intergrowth /%

2.2 细度对金银浸出和选铁的影响

因中矿是以磁铁矿贫连生体为主,其中的金、银嵌布粒度细小,必须进行解离,才能获得合格磁铁精矿产品和较好的金、银浸出率。因此,采用磨矿—磁选—浸出工艺处理中矿,开展磨矿细度试验,试验结果见表3~4。

表3 细度对磁选指标的影响Table 3 Effects of fineness on magnetic sparation index /%

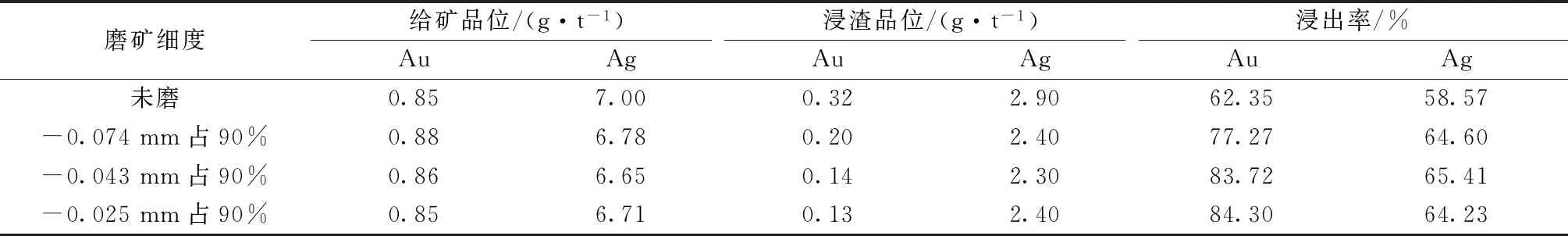

表4 细度对浸出指标的影响Table 4 Effects of fineness on leaching index

由表3可知,随着磨矿细度的增加,磁铁精矿中铁品位逐渐升高,回收率先升后降,当磨矿细度达到-0.043 mm占90%时,磁铁精矿铁品位为61.87%、回收率为78.72%,继续增加磨矿细度,铁精矿铁品位变化不大,而铁回收率快速下降。因此,磨矿细度暂选-0.043 mm占90%。

由4可知,随着磨矿细度的增加,中矿中金、银浸出率逐渐升高,当磨矿细度达到-0.043 mm占90%时,金浸出率为83.72%,银浸出率为65.41%,继续增加磨矿细度,金浸出率稍有升高,银浸出率变化不大。但再增加磨矿细度,会影响磁铁矿的选矿指标并导致后续处理困难。综合考虑磁选和浸出试验结果,磨矿细度选择-0.043 mm占90%为宜。

2.3 工艺流程对比试验

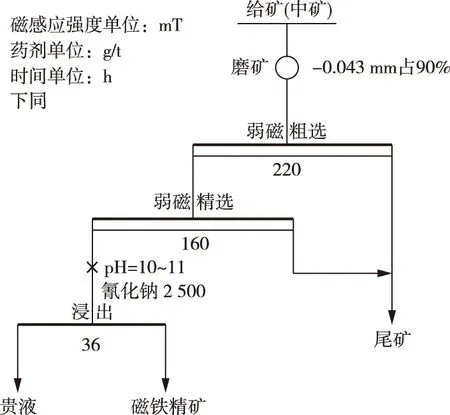

由于中矿含磁铁矿、金和银等有价成分,为了获得较好的综合回收指标,在方案确定时,需综合考虑,可供选择的方案有:直接磁选—磁铁精矿浸出、磨矿—磁选—浸出及磨矿—浸出—磁选。在这些工艺流程中,采用中矿直接磁选—磁铁精矿浸出方案,由于矿粒大部分为连生体,显然得不到合格的磁铁精矿;而采用磨矿—磁选—浸出流程,金、银在磁铁精矿中得到预先富集,同时抛弃部分杂质,降低了浸出作业生产成本,但单体金银和贫磁铁矿连生体中的金银会损失于尾矿中。依据综合技术经济指标最大化原则,在最佳磨矿细度条件下,进行磁选—浸出和浸出—磁选两流程的对比试验研究。试验流程见图1和图2,试验结果见表5。

图1 中矿磁选—浸出工艺流程Fig.1 Flow sheet of magnetic separation-leaching process for medium ore

图2 中矿浸出—磁选工艺流程Fig.2 Flowsheet of leaching-magnetic separation process for medium ore

表5 两种工艺流程所得试验结果对比Table 5 Comparison of test results obtained from two processes

由表5可知,采用磁选—浸出流程,金、银在尾渣中的损失较严重,贵液中金回收率仅为50.67%、银回收率仅为27.59%,贵液中金、银回收率远低于采用浸出—磁选流程的,而磁铁精矿铁品位和回收率变化不大。因此,采用浸出—磁选工艺流程开展后续试验研究。

2.4 低毒提金剂“金蝉”浸出试验

一般情况下,氰化法是含金氧化矿的常用提金方法,具有工艺流程短、操作简单、浸出率高、指标稳定的优点,但氰化提金工艺,采用的浸出剂氰化物有剧毒,造成矿山环保压力大。因此,试验在磨矿细度-0.043 mm占90%、液固比2∶1、pH值10~11、充气量0.3 m3/(m2·h)、搅拌转速1 200 r/min、浸出时间36 h的工艺条件下,重点研究了采用低毒提金剂“金蝉”进行金、银的浸出时,“金蝉”用量对金、银浸出的影响,试验结果见表6。

表6 “金蝉”用量试验结果Table 6 Effects of “Jinchan”dosage on leaching of Au and Ag

由表6可知,随着低毒提金剂“金蝉”用量的增加,金、银浸出率逐步升高,当其用量为3 kg/t时,金浸出率为83.53%,银浸出率为62.59%,继续增加用量,金、银浸出率变化不大。因此,采用“金蝉”作为金、银浸出剂时,其用量选择3 kg/t为宜。通过与氰化钠浸出试验比较,选择采用低毒提金剂“金蝉”作为氰化钠的替代品。

2.5 磁感应强度对磁铁精矿指标的影响

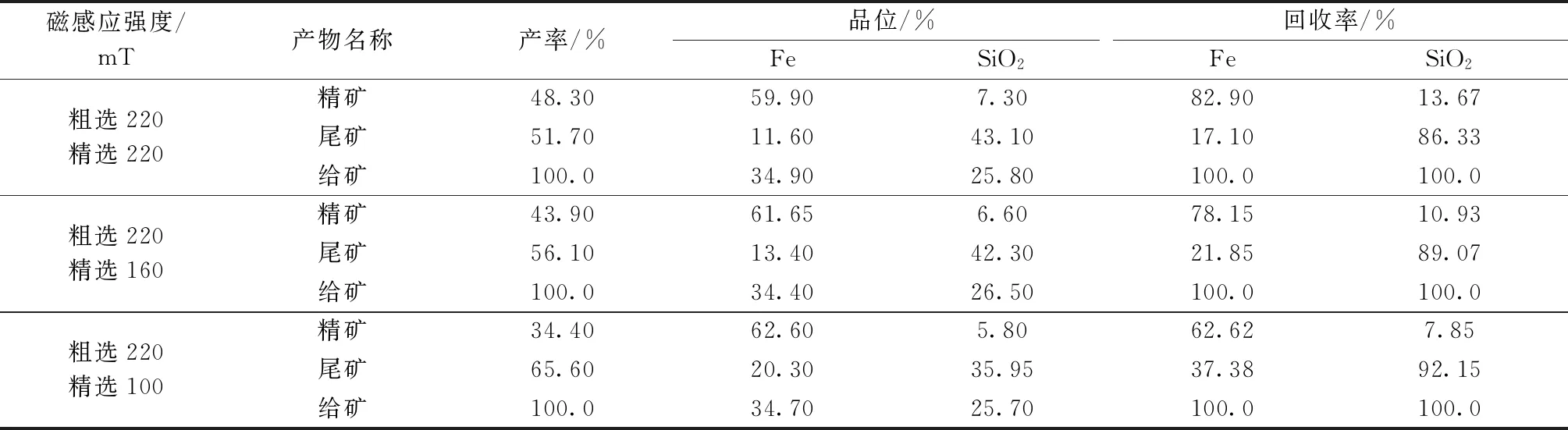

磁感应强度是影响磁选效果的主要因素,为了获得较好的选矿指标,在粗选磁感应强度为220 mT条件下,进行磁感应强度对精选指标影响的试验研究,试验结果见表7。

表7 磁感应强度对精选的影响Table 7 Effects of magnetic induction intensity on selectivity

由表7可知,随着精选磁感应强度的下降,磁铁精矿铁品位逐渐升高,而铁回收率逐渐降低,当磁感应强度下降至160 mT时,获得的磁铁精矿铁品位为61.65%、回收率78.15%,继续降低精选磁感应强度,精矿铁品位稍有升高,而铁回收率急剧下降。综合考虑,磁选精选作业磁感应强度选择160 mT为宜。

2.6 采用磨矿—“金蝉”浸出—磁选工艺流程的验证试验

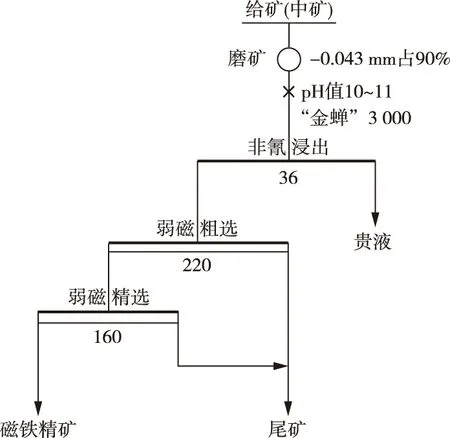

为了考查采用磨矿—“金蝉”浸出—磁选工艺流程的指标稳定性,在最佳试验条件下进行验证试验,试验流程见图3,试验结果见表8。

表8 验证试验结果Table 8 Verify test results /%

图3 中矿再磨-磁选-浸出工艺流程Fig.3 Regrinding-magnetic separation-leaching process of medium ore

由表8可知,采用中矿磨矿—“金蝉”浸出—磁选工艺流程,在最佳工艺试验条件下,获得的磁铁精矿铁品位为62.05%、回收率为78.18%,贵液中金回收率为83.72%、银回收率为63.08%,指标较好。

3 结论

1)云南某含金银多金属矿选矿厂磁选分选出的中矿绝大部分矿粒是贫连生体,其中铁平均品位为21.42%,二氧化硅平均品位为34.20%;少部分为富连生体,其中铁平均品位为56.40%,二氧化硅平均品位为7.00%。金银在磁铁矿连生体中嵌布粒度极细,磨矿细度对中矿中金银和磁铁矿的综合回收有较大的影响,该中矿必需经过再磨,才能够获得合格的磁铁精矿和较好的选矿指标。

2)采用磨矿—低毒提金剂“金蝉”浸出—磁选的工艺流程,在磨矿细度为-0.043 mm占90%及选择的其它最佳选矿条件下,可获得磁铁精矿铁品位为62.05%、回收率为78.18%;贵液中金回收率为83.72%、银回收率为63.08%的较好指标。

3)研究结果可为含金银铁磁选中矿的综合利用提供试验依据。