某露天矿山生产组织方式优化及成本量化方法研究

杨 超,张全龙

(云南华联锌铟股份有限公司,云南 文山 663700)

1 概述

滇东南地区某特大型露天矿山,其生产作业区域在册工程机械达90余台,包括穿孔、铲装、运输、推排、生产辅助五大类型设备;再进一步细分至各工序下的型号类别就更为错综复杂,即便同一类型设备性能也不尽相同,这也导致生产管理难度极大。矿区调度室作为生产组织的指挥中心,如何利用好众多工程设备充分发挥其效率来完成生产指标任务,确保整个工艺系统的高效稳定运行成为了企业面临的挑战。

2 生产现状

在以往的生产工作中,调度室根据月采剥计划资料组织生产,往往侧重于各项生产指标任务的完成,普遍存在“重指标,轻成本”的现象,未有效关联各类型设备的性能特点来寻求最优的生产组织搭配方式,欠缺生产成本的综合考虑,一者造成生产成本异常时原因无法有效查找,二者造成生产成本隐形损耗未能发现。

常规技术方案编制过程中未重视成本数据的关联,成本核算员不了解生产,技术人员不清楚成本也是以往普遍存在的问题,导致月末成本数据汇总后才反应出异常问题,已无法采取挽救措施。为有效改善以上问题,该公司首先从人员配置上进行调整,将成本核算员及技术人员统一编制进调度室,搭建技术与成本互通渠道,提高生产成本异常响应速度。调度室基于生产数据、成本数据、采剥计划等资料,需要从生产组织各工序成本方面进行综合分析,选择成本最优的生产组织方式,以实现降本增效的长期目标。

3 生产组织方式分析

据分析,直接生产工序主要包括穿孔、爆破、铲装、运输、推排,其中穿孔、爆破以及推排三道工序相对固定,且由专门的职能股室负责管理,调度室在生产组织方式上管控调节空间不大,所以调度室重点调控生产成本的是处于整个生产工艺中间环节,且极为重要并起着“动脉及纽带”作用的铲装、运输工序,需要从中分析查找关联数据,找出最优的生产组织方式及设备组合搭配。

露天矿山在生产过程中的三个重要工程是掘沟、剥离、采矿;该矿区属于山坡露天矿,端帮均具备进出采区作业面的运输道路,可把掘沟并入剥离工程中实施,进一步分析剥离及采矿的不同生产组织方式。

因计算采矿作业生产组织方式成本时需综合考虑采出矿石品位及价值,且涉及选矿工艺成本较为复杂,在此不做对比分析,仅对剥离作业进行数据分析。

3.1 剥离作业生产组织方式

根据以往的生产经验可知,剥离作业常用的生产组织方式包括以下三种:

(1)穿孔爆破+推排甩土+挖机装车+矿车运输+推排废土。

该方法适用于施工区域地势陡峻,且难于搭接运输道路或装车运距较远的情况。

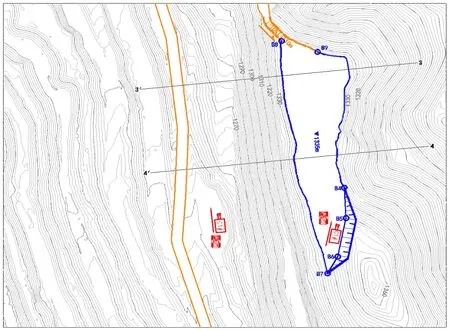

图1 施工布置示意图

(2)穿孔爆破+挖机装车+矿车运输+推排废土。

该方法适用于采区工作线的正常推进,为生产组织过程中使用最普遍的方式。

(3)穿孔爆破+装载机装车+矿车运输+推排废土。

该方法为备用施工方法,常见于挖机故障较多铲装设备不足时启用,因大装载机主要用于选矿车间进料,对铲装作业面条件要求较高,且使用成本偏高,导致此方式使用频率不高,在此不做深入研究分析。

进一步,分析前两种生产组织方式中的变量工艺环节,即方式(1)中的“推排甩土+挖机装车+矿车运输”,方式(2)中的“挖机装车+矿车运输”。在以往的工作中,选取何种方式组织生产没有判别条件和标准,多凭经验进行选择,造成生产任务完成后无法判定该生产组织方式是否成本最优。

通过拆分组合生产数据,将生产数据转化为能关联成本的数据进行计算,即可以得出采用不同生产组织方式对应生产成本,让管理人员一目了然该生产方式对应的生产成本、工期是多少。

3.2 剥离作业成本量化方法

举例说明,假设该矿区地势陡峻的某计划施工区域有10万m³废土需进行剥离装车,从下部平缓处沿路到达该施工区域装车需增加运距1.5km,因工程量相对较少,装车作业时的铲装设备均选择综合性能较优的4.5m³挖机。

(1)采用生产组织方式(1)施工,将区域内废土推排甩土至下部平缓区域装车,进行如下成本费用计算(成本数据及台时效率均为该矿山的经验数据)。

生产成本M计算公式如下:

式中Q为废土剥离量,10万m³;a1为大推土机推送废土小时台效,960 m³/h;n1为投入推土机台数,台;m1为大推土机小时成本,769元/h;b1为单台设备推土次数,次;a2为挖机甩土小时台效,374(或857) m³/h;n2为投入挖机台数,台;m2为挖机小时成本,400(或700)元/h;b2为单台设备甩土次数,次。

工期T计算公式如下:

式中a3为4.5m³挖机装车小时台效,238m³/h;21为日工作小时,h;其余参数与上一公式相同。

①按1台大推土机+1台1.6m³挖机一次推排一次甩土作业后装车,装车设备选择1台4.5m³挖机:生产成本M1为18.71万元;工期需计算推甩废土和装车的时间,工期T1为23.6天。②按1台大推土机+1台4.5m³挖机一次推排一次甩土作业后装车,装车设备选择1台4.5m³挖机:生产成本M2为16.18万元;工期需计算推甩废土和装车的时间,工期T2为22.6天。

(2)采用生产组织方式(2)施工,从下部平缓处沿路到达该施工区域装车,不推甩废土,装车设备选择1台4.5m³挖机,仅需计算运距增加的成本:

生产成本M3=100000*1.5*3.52=52.8万元;

式中3.52为矿用卡车运输成本,元/m³.km。

工期只需计算装车时间,工期T3为20天。

从以上计算数据可以看出,影响生产成本的关键变量因素是投入设备台数,方式(1)中的推排、甩土次数以及方式(2)中的相对装车运距,根据生产经验可知单台设备完成单次工程推甩土次数不宜超过2次,否则生产效率将大幅下降,生产成本将大幅增加。

进一步对设备台数,推排、甩土次数及装车运距进行变换带入测算,其数据汇总如下图所示。

图2 不同生产组织方式成本和工期测算

采用一次推排一次甩土配置2台推土机2台大挖机的生产组织方式成本最低,为8.09万元;其次是采用一次推排一次甩土配置2台推土机2台小挖机的生产组织方式,为9.35万元;沿路至施工区域装车运距为1.5km的生产组织方式成本最高,为52.8万元;若需综合考虑工期,应优先选择沿路至施工区域装车运距为0.3km的生产组织方式,成本为10.56万元,工期20天;其次是采用一次推排一次甩土配置2台推土机2台大挖机的生产组织方式,成本为8.09万元,工期为21天。

在地势陡峻的高陡边坡区域施工作业时,应首先考虑采用何种方式组织生产,施工区域内废土具备2次推甩即可搬运至下部平缓区域装车的应优先考虑推甩废土,沿路至施工区域装车运距大于0.6km的不建议采用。根据沿路至施工区域的装车运距选择合适的生产组织方式及设备组合搭配,以使生产成本、效率、工期最优。

4 结论

综上所述,露天矿山地势陡峻的高陡边坡区域生产组织方式可进行如下优先级排序:沿路至施工区域装车运距为0.3km>一次推排一次甩土后装车(配置2台推土机2台大挖机)>两次推排一次甩土后装车(配置2台推土机2台大挖机)>一次推排两次甩土后装车(配置2台推土机2台大挖机)>一次推排一次甩土后装车(配置2台推土机2台小挖机)。此方法经验,其他类似矿山可以参考借鉴。