空压系统节能自动控制方法研究

程晓军

北京京城地铁有限公司 北京 101312

1 引言

为减少能源消耗,提高能源使用效率,保护资源,减少对环境的污染,减少企业人工成本。本设计以动力中心空压系统为设计基础,通过使用PID算法、前馈控制和基于生产与非生产时段的时间匹配控制的自动控制方法,在保证生产设备正常使用合格达标的压缩空气的前提下,安全合理的使用空气压缩机及相关的配套设施,减少现场工作人员的工作量,为动力车间节约能源。

2 系统设计

压缩空气供应系统,简称“空压系统”,承担全厂工艺生产所需压缩空气的24小时不间断供给和输送的任务,制丝车间和卷包车间都对压缩空气的供给有着明确的压力要求,如果压力不达标将影响车间设备的正常生产,严重时将造成整线的停产事故,从而带来数额巨大的经济损失。

因此对空压系统主工艺设备进行自动控制调节,以适应用户峰值的压缩空气供应要求,保证用户压缩空气供给压力,是空压系统控制的基本要求。在此条件下,如何合理设置空压机运行压力、减少空气压缩机的节流放散、减少空压系统运行能耗,一直是困扰空压系统自动化控制的难题。

2.1 系统现状

2.1.1 系统设备构成 系统现有设备情况如下:

1)水冷式无油螺杆空气变频压缩机2台,型号ZR315 VSD,最大产气量50m3/Min;

2)水冷式无油螺杆空气压缩机1台,型号ZR350,额定产气量50m3/Min;

3)水冷式无油螺杆空气压缩机1台,型号ZR132,额定产气量20m3/Min;

4)冷却水泵3台;

5)冷却塔风机2台。

2.1.2 系统控制示意图

图1 系统控制示意图

2.1.3 设计依据

(1)前馈控制。随着工业的不断发展,对生产过程的自动控制提出了更高的要求,前馈控制随之产生,他是一种特殊的控制规律,他是对即将出现的偏差有所觉察并及时预先提出某些措施时,进行有效的控制,因此前馈控制具有重要的意义。

前馈控制采用的普遍方式,是利用所能得到的最新信息,进行认真、反复的预测,把计划所要达到的目标同预测相比较,并采取措施修改计划,以使预测与计划目标相吻合。到目前为止运用的比较先进的前馈控制技术之一是计划评审法,或称网络分析法。它可以预先知道哪些工序的延时会影响到整个工期,在何时会出现何种资源需求高峰,从而采取有效的预防措施与行之有效的管理办法。

(2) PID控制。在工程实际中,应用最为广泛的调节器控制规律为比例、积分、微分控制,简称PID控制,又称PID调节。PID控制器问世至今已有近70年历史,它以其结构简单、稳定性好、工作可靠、调整方便而成为工业控制的主要技术之一。当被控对象的结构和参数不能完全掌握,或得不到精确的数学模型时,控制理论的其它技术难以采用时,系统控制器的结构和参数必须依靠经验和现场调试来确定,这时应用PID控制技术最为方便。

PID控制器由比例单元(P)、积分单元(I)和微分单元(D)组成。其输入e (t)与输出u (t)的关系为

因此它的传递函数为:G(s)=U(s)/E(s)=kp[1+1/(Ti*s)+Td*s]

其中kp为比例系数;Ti为积分时间常数;Td为微分时间常数

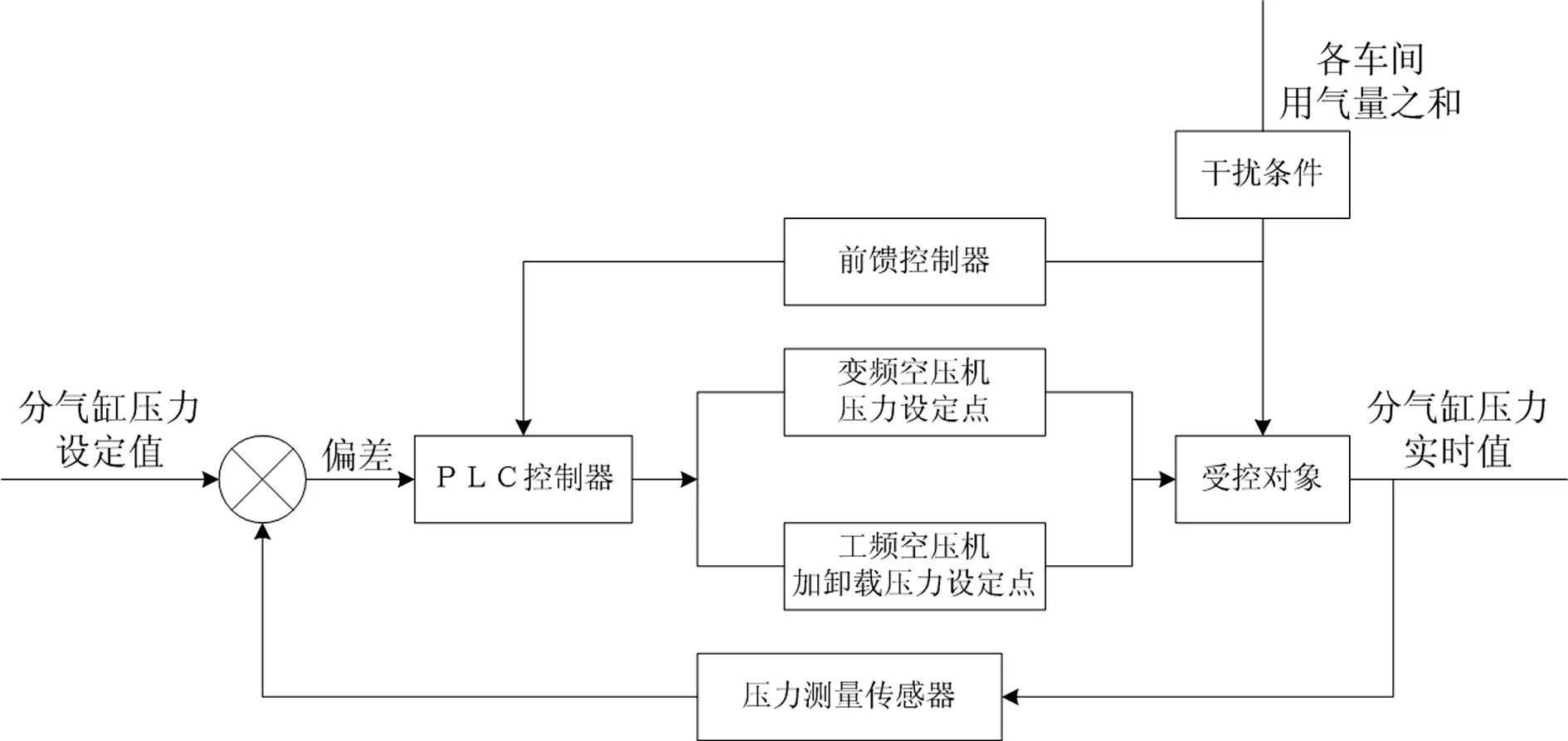

(3)基于前馈控制、时间匹配的新的控制方法。图2所示的闭环控制图是根据厂内设备现有状况,为了保证供气压力的平稳而设计的控制图。采用传统PID控制和前馈控制相结合的控制方法,将分气缸压力作为主调节变量,辅以各车间的消耗流量变化之和作为辅助调节变量(前馈调节变量)。

图2 空压系统闭环控制图

除了原有的自动控制空压机的启动和停止,根据空压机的运行时间记录完成空压机定时切换功能完成运行等,避免设备过度使用增加维修费用;当设备出现故障后将自动切换备用机组运行,做到无扰动切换等功能。

还利用Modbus-RTU现场总线通讯,根据生产的变化规律时时自动修正工频空压机的加卸载压力设定值和变频空压机的变频调节设定压力值。避免了人为到现场修改参数,同时压力自动修正的过程中按照程序中自动排列的空压机运行序列遵循阶梯压力设定的方案,保证了系统压力的平稳过渡。

利用以太网通讯从厂内的能源管理系统获得各台空压机的反馈耗电量,以及通过PLC采集到空压机出口流量仪表记录的产气流量,核算出各台空压机的电气比,成为空压机效率依据,根据核算出的效率完成自动追踪功能,自动修正空压机的启动顺序,达到效率高的设备优先启动,做到先启后停的控制方案。

根据分析的全厂不同时间的用气要求,特别为空压站的自动控制程序设定了工作模式和假日模式。当系统运行在工作模式时,程序将自动根据负载变化情况完成设定参数的自动修改,以适应生产时发生的流量变化。当车间流量需求增大;同时分气缸的反馈压力下降速率超过设定值时,系统将自动优先提升当前运行的变频空压机的调节压力设定参数,反之亦然。

当系统运行在假日模式时,程序将根据需求自动开启空压站内产气量最小的空压机提供压缩空气的供给,满足车间在非工作日的安排,一定程度上节约了系统的整体耗能。

3 实践运用

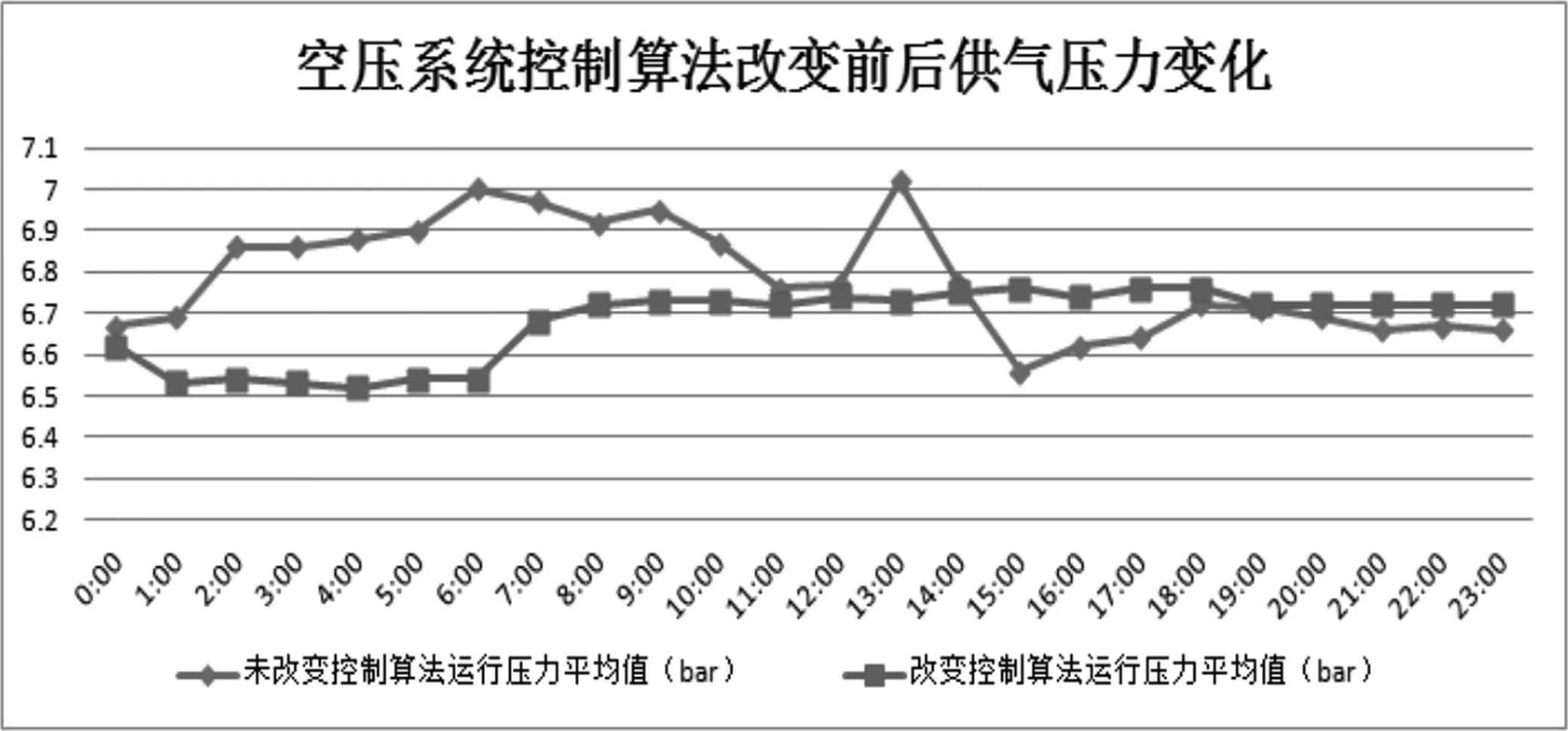

本设计控制程序在现场实施后。如图3所示经过传统PID算法和前馈算法相结合的控制方案后,系统运行中压力控制的更为平稳,变化幅度更小。同时结合图3的日供气规律,夜间适当降低控制系统压力,自适应了生产时间的规律性变化,一定程度上降低了能耗。

图3 空压系统控制算法改变前后供气压力比变化图

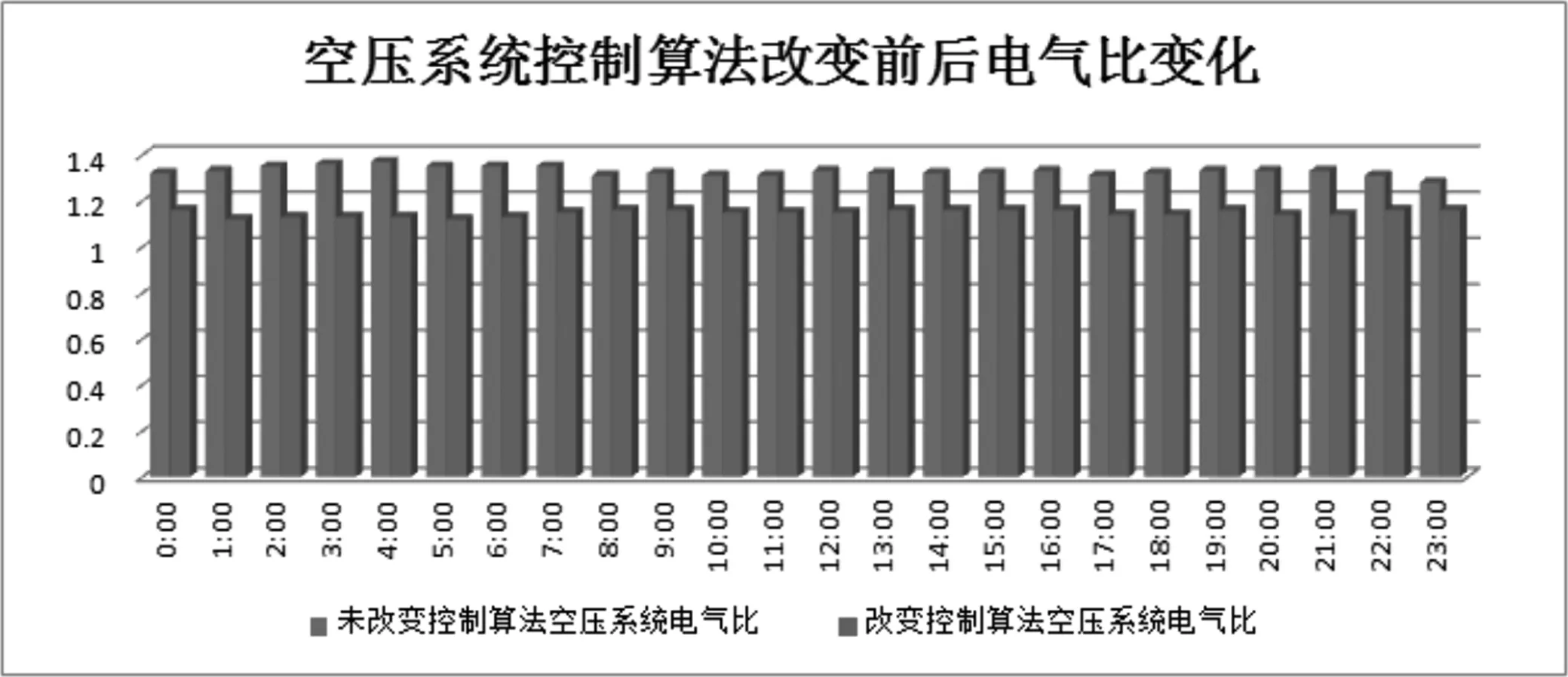

图4所示经过传统PID算法和前馈算法相结合的控制方案后,系统运行中整体电气比下降明显,通过合理的控制各台空压机的控制压力,通过反馈回来的压力数据,动态调整各空压机的控制压力,使得整体控制更动态化;合理分配和控制空压机开启的数量,开启空压机的产气量,使得整体节能效果显著。同时车间现场的人员配比也可随之减少,节能又节省人员。

图4 空压系统控制算法改变前后电气比变化图

4 结论

通过使用此次设计的PID算法、前馈控制和基于生产与非生产时段的时间匹配控制的自动控制方法,在保证生产设备正常使用合格达标的压缩空气的前提下,安全合理的使用了空气压缩机及相关的配套设施,减少了现场工作人员的工作量,更为动力车间有效的节约了能源。