乙酸铵发泡制备的多孔吸声陶粒的孔结构可控研究

吴辉琴,黄焕晟,2,林桂武*,淳野杨,盘荣俊,黄云忠,农铠纶

(1.广西科技大学 土木建筑工程学院, 广西 柳州 545006;2.北部湾大学 建筑工程学院, 广西 钦州 535000;3.广西大学 土木建筑工程学院, 广西 南宁 530004)

0 引言

交通噪声防控问题是国家和社会当前关注的热点问题。使用多孔材料吸收声能是噪音控制和环境保护的有效措施之一[1]。但轨道交通环境特殊,专用的多孔材料除具备吸音性能外,还必须具备强度功能、防火、防腐、耐久等多项功能。前期研究已经明确陶粒是一种品质优良的无机多孔吸音材料[2-3],将其通过特殊工艺制备轻质“双孔结构”的陶粒混凝土,制作轨道吸音板可以有效地吸声降噪保护城市环境[4]。但如何制备性能优异的多孔陶粒材料仍在热议中。

多孔材料的吸声降噪功能是一种能量转换过程,它是通过材料内部连通的孔隙实现的[5]。因此决定多孔材料吸声性能的关键是孔结构,支撑孔结构特征的主控元素有孔径大小及分布、孔的连通性、孔的开闭状态及表观孔隙率等[5-6]。研究陶粒孔结构调控方法(包含提升陶粒表观孔隙率、改善陶粒孔径和分布等),是制备高性能多孔吸声陶粒、提高陶粒混凝土轨道吸音板应用价值的有效途径。传统工艺使用发泡剂并通过高温(900~1200 ℃)烧结制备多孔陶粒和调节孔结构[7-13]存在能耗大问题,因此常温或较低温度下(低于300 ℃)免烧结的陶粒制备技术备受推崇。目前学者们对免烧结陶粒的研究主要集中在强度提升方面[14-15],而关于孔结构调节技术的研究仍然较少。乙酸铵是一种无危险性且价格低廉的铵盐,能在较低温度下受热分解产生氨气。但目前将乙酸铵作为发泡剂的研究还没有报道。为降低多孔陶粒的制备能耗,实现绿色环保多孔吸声陶粒的孔结构调控,笔者以乙酸铵为低温分解发泡剂制备免烧结粉煤灰多孔陶粒,研究孔结构调控方法对多孔陶粒吸声性能的影响,为免烧结多孔陶粒在吸音降噪材料制备及推广应用方面提供理论和技术支持。

1 试验研究

试验研究包含三个方面的内容:研究乙酸铵发泡剂的热分解行为,确定陶粒的热处理机制;研究陶粒的制备工艺,确定发泡剂浓度、升温速率对陶粒表观孔隙率、孔结构的微观形貌及孔径大小的影响规律;研究多孔陶粒的吸声性能,确定陶粒孔结构调控方法。

1.1 试验材料

陶粒混合料:自主配制,主要成分是粉煤灰、水泥、石膏粉、生石灰,其质量比为25∶5∶2∶1。其中粉煤灰产自广西柳州发电有限责任公司;水泥产为广西鱼峰水泥股份有限公司生产的P.O 42.5普通硅酸盐水泥;熟石膏和生石灰为市场采购;乙酸铵(CH3COONH4)分析纯由广东西陇化工股份有限公司生产。

1.2 乙酸铵的热分析

借助同步热分析仪(STA 449 F3,Netzsch,德国),使用热重分析法并结合差示扫描量热分析(TG-DSC)研究乙酸铵热分解行为。设置升温速率5 ℃/min,升温范围 20~300 ℃,保护气体N2,将浓度1.83 wt.%的乙酸铵溶液按1∶5比例混合原材料,分别养护0、4、12 h后进行热分析,确定陶粒的热处理机制。

1.3 多孔陶粒的制备方法

采用无压附聚法造粒、低温发泡造孔以及自然养护硬化制备陶粒。首先将混合干料倒入圆盘造粒机,以固定角度和转速旋转造粒,乙酸铵发泡剂浓度取0、0.5、0.7、1.0、1.83 wt.%5种,分别在造粒过程中均匀喷入,控制水料质量比为1∶5;成球养护时间t后放入真空气氛炉中进行低温热处理(热处理前养护时间t和热处理温度范围由热分析结果确定),升温速率分别设为0、3、5、10、15、20、30 ℃/min 7种;造粒成型冷却后在室温下自然养护、筛分制成陶粒样品。

1.4 多孔陶粒孔结构的微观表征

① 表观孔隙率P指陶粒内部与外界相连接的孔隙体积(简称开口孔体积)占陶粒总体积的比率,P越大,陶粒的吸音性能越好。基于阿基米德原理,P按美国标准ASTM C20-00提供的方法[16]测试,计算方法见式(1)。

(1)

式中:m1为样品在(100±5)℃下干燥的恒重;m2为样品饱和情况的质量;V为饱和样品的体积。

② 孔结构的微观形貌指陶粒内部微观孔的分布情况、开闭状态及孔径大小等。采用场发射扫描电子显微镜SEM(Sigma 04-55,Zeiss,德国)观测。因陶粒属于无机非金属材料不导电,SEM观测前对样品喷金2次各30 s。开口孔的孔径大小借助Photoshop CC软件标尺功能,手动测量,每个样品孔径取样约500个,统计分析孔径数据,按式(2)计算其平均值:

(2)

式中:di为测量样品的孔径大小,Pi为di样品占总样品的百分数。

1.5 多孔陶粒的吸声系数

吸声系数是陶粒吸声性能的重要指标,采用驻波管法按《驻波管法吸声系数与声阻抗率测量规范》(GBJ 88-85)[17]测试,样品取固定配比制成96 mm×100 mm陶粒混凝土圆柱体,声频范围取轨道交通环境实际值(200~2 000 Hz)。

2 试验结果与分析

2.1 热处理机制的确定

取1.2节设计的3种样品进行热分析,得到TG和DSC曲线见图1。TG曲线显示:3种样品的起始分解温度均为25 ℃,失重范围在25~150 ℃;当热处理前养护时间由0 h提升至12 h时,第一阶段的终止分解温度从73.9 ℃降至49.1 ℃,失重率从16.1 %降至6.8 %。第一阶段失重是因乙酸铵热分解和溶剂蒸发所致,这结论也可从DSC曲线在上述分解温度范围的吸热峰得到进一步证实。对照TG和DSC曲线,并考虑热处理温度对陶粒实际成球率的影响,陶粒的热处理温度范围定为25~150 ℃。

(a) TG曲线

陶粒混合料属水泥基材料,热处理前的养护时长会影响混合料体系的水化反应程度。养护时长为0 h,样品质量损失率接近含水率,所添加的发泡剂溶液几乎全部蒸发;养护时长提高,混合物中消耗的水分含量因早期的水化反应而增加,第一阶段热处理中水分蒸发量减小。由此,缩短热处理前的养护时长,意味着有更多的乙酸铵发泡剂溶液被利用在多孔材料的制备上,造孔的机会就更多。因此热处理前养护时长设为0 h是有利于陶粒造孔的。

2.2 陶粒的表观孔隙率

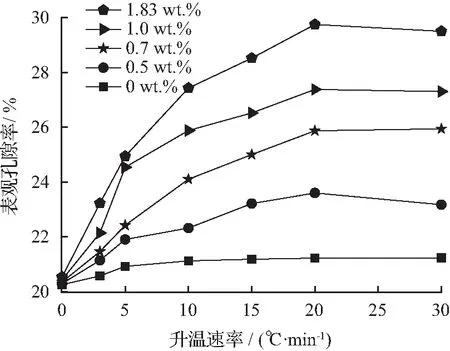

取1.3节设计方法(5种乙酸铵浓度、7种升温速率)样品测试陶粒表观孔隙率,研究发泡剂浓度和升温速率对陶粒表观孔隙率的影响,试验结果见图2。

图2 发泡剂浓度和升温速率对陶粒表观孔隙率的影响Fig.2 Effects of pore former dosage and heating rate on the apparent porosity of the ceramsite

显然乙酸铵浓度与升温速率对表观孔隙率都有明显的影响。普通陶粒(不加发泡剂、不用热处理制备的陶粒)的表观孔隙率为20.25 %;经热处理后,陶粒的表观孔隙率随乙酸铵浓度的增加明显增大;所有样品在升温速率低于20 ℃/min时,表观孔隙率随升温速率提高而增大,升温速率超过20 ℃/min后,表观孔隙率会略微降低。因此升温速率最优值可取20 ℃/min。

乙酸铵分解产生氨气,乙酸铵浓度越大,分解产生气体越多,形成的气泡数量会增多,同时气泡内外的压力差也增大,当气泡表面张力极限不能平衡内部增大的压力时,气泡发生破裂并在陶粒内部形成连通的孔隙。考虑乙酸铵取水溶剂使用,其浓度的上限值为饱和值,因此发泡剂的浓度最优值可取该发泡剂溶剂的饱和值。

升温速率可控制发泡剂的分解速率和温度差引起的热应力对孔结构产生影响。升温速率低,乙酸铵分解慢、产生氨气少,由此生成气泡也少,并且气泡内部压力只引起气泡发生微小变形,气泡内部热传导效应产生的热应力分布均匀,表面张力与气泡内压处于平衡状态,大多数气体被捕获在陶粒内部形成闭口孔。升温速率提高,发泡剂分解速度加快,气泡内部压力快速增长,短时间内增长的压力克服表面张力极限促使气泡发生破裂,同时在热传导效应的影响下,温度梯度引起的热应力不均匀分布,进一步导致孔结构的破裂和连通孔隙的形成。但升温速率进一步提高,加热时间进一步缩短,由于乙酸铵未得到完全分解利用而导致表观孔隙率会略微降低。

2.3 陶粒孔结构的微观形貌

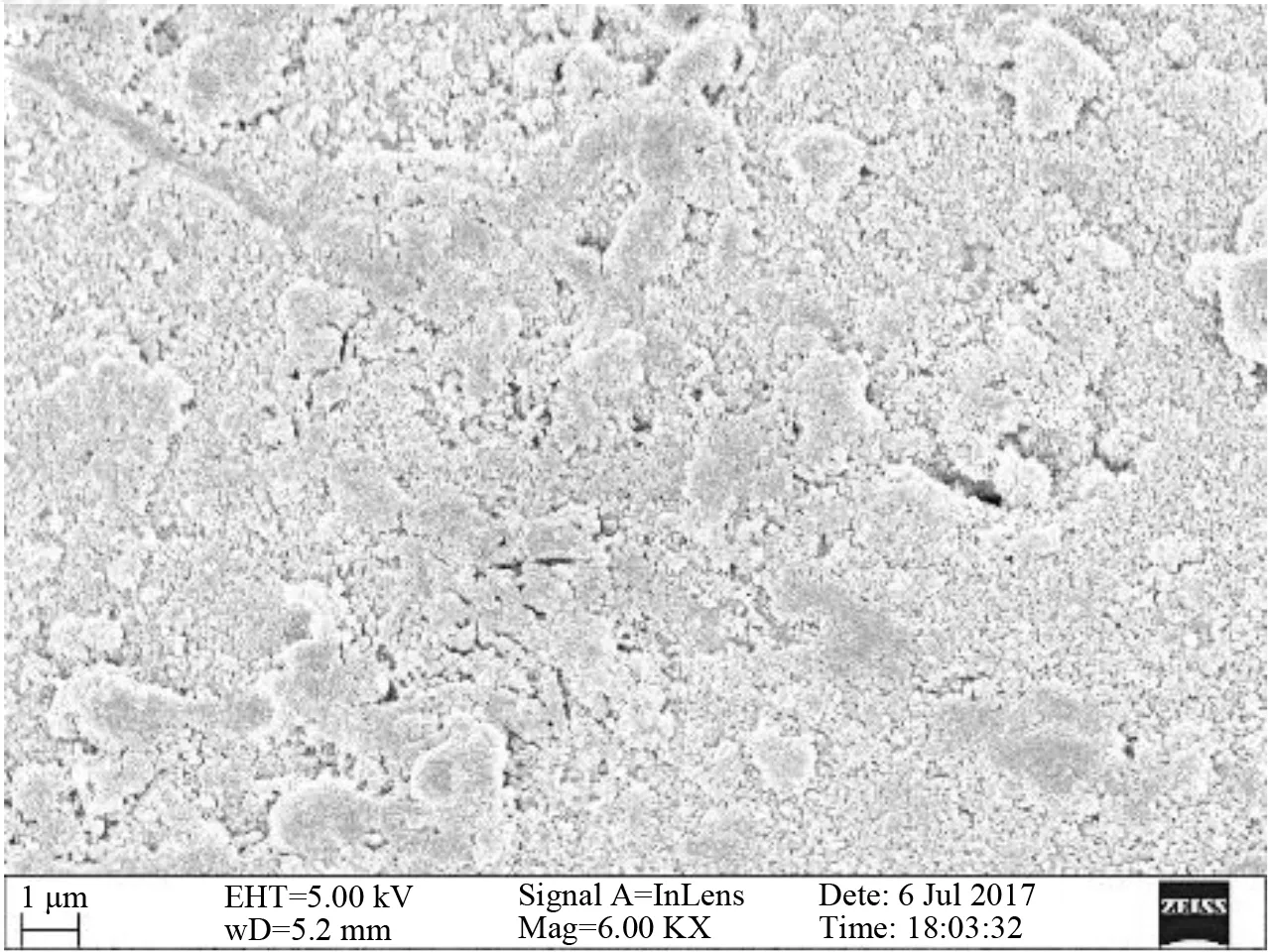

2.3.1 发泡剂浓度对陶粒孔结构微观形貌的影响

设计升温速率为20 ℃/min,观测4种乙酸铵浓度样品的SEM图像,研究发泡剂浓度对陶粒孔结构微观形貌的影响,结果见图3。乙酸铵浓度为0.5 wt.%时,孔隙较少,界面较为致密和平整;乙酸铵浓度增加,气孔数量增多,界面变得相对疏松粗糙;当发泡剂浓度增至最大1.83 wt.%时形成了疏松多孔的网状孔结构。乙酸铵浓度越大,陶粒孔结构中开口孔越多,表观孔隙率越大。因此,从理论分析应取发泡剂饱和液的浓度作为设计值进行表观孔隙率的优化是合理的,这一结论与2.2节表观孔隙率测试结果相吻合。

(a) 0.5 wt.%

乙酸铵浓度对陶粒孔隙的影响归因于其分解产生的气体总量的多少。发泡剂浓度较低时,孔隙由凝胶孔和较小的毛细孔主导。乙酸铵浓度增大,其分解氨气量增加,陶粒内部气泡的形成能力也增加,气泡破裂后相互贯通形成孔隙[18]。

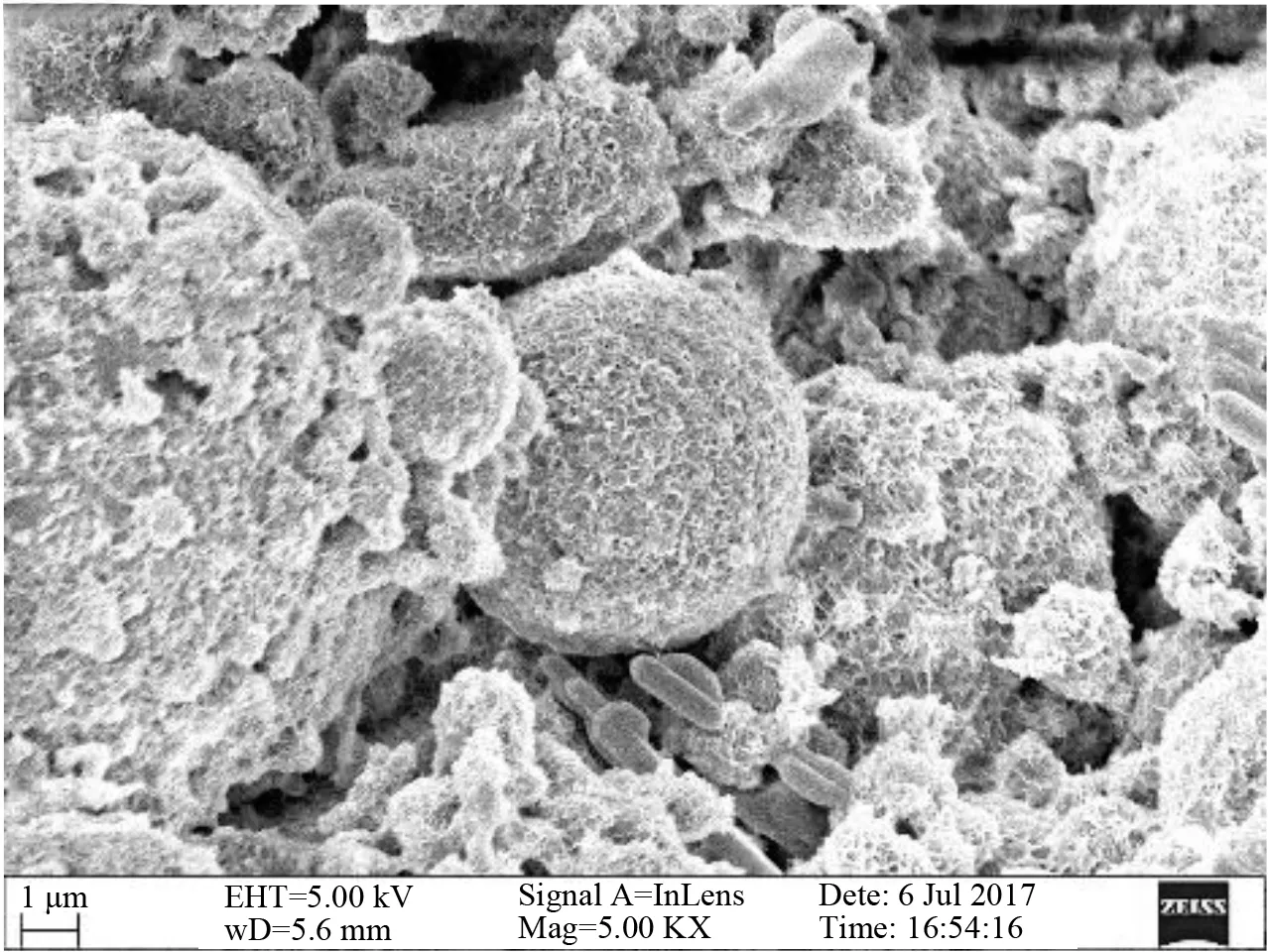

2.3.2 升温速率对陶粒孔结构微观形貌的影响

设计发泡剂浓度为1.83 wt.%,观测5种升温速率样品的SEM图像,研究升温速率对多孔陶粒孔结构微观形貌的影响,结果见图4。显然升温速率的变化对孔结构是有显著影响的。升温速率为3 ℃/min时[图4(a)],SEM图中有较多未水化的粉煤灰颗粒(表明原材料水化程度低),内部孔主要为堆积孔,微观形貌杂乱;升温速率从5 ℃/min提升至20 ℃/min[图4(b)至图4(e)],内部小孔数量逐渐增多,而大孔数量逐渐减小,孔结构的形貌逐渐规整,孔径的分布逐渐均匀有序。

(a) 3 ℃/min

升温速率除直接决定热应力的变化及气泡内压的增长速度以外,还间接影响了热处理时长。升温速率低,加热时间长会蒸发毛细管内自由水,影响粉煤灰的水化反应,也会使气泡具有更长的生长—团聚时间,最终形成一定数量的大闭口孔。升温速率高,乙酸铵快速分解产生大量氨气,致使气泡内压引起的表面张力的增长速度加快,气泡还未来得及长大就已破裂形成开口孔(边界气泡)或连通孔隙(内部气泡),这些开口孔或连通孔隙整体呈现孔径小分布密的特点,同时孔结构分布更加有序。

2.3.3 孔径大小

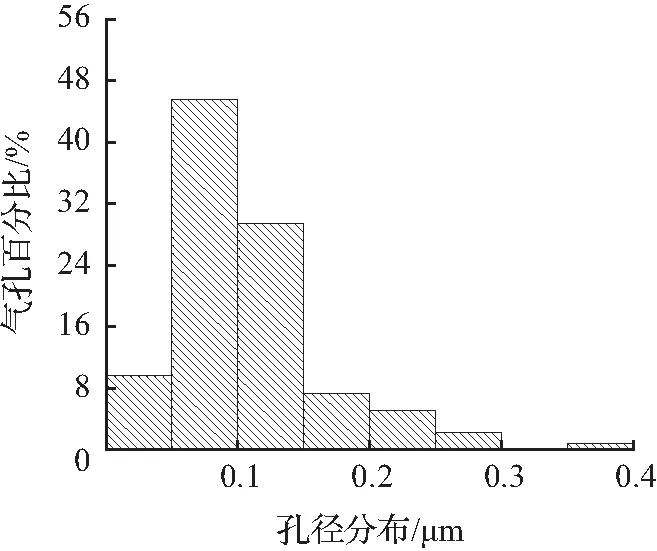

开口孔的孔径大小是影响多孔材料吸声性能的重要参数之一,为进一步论证发泡剂浓度和升温速率对孔结构微观形貌的影响规律,借助Photoshop图形软件的标尺功能,进一步测量4种发泡剂浓度和5种升温速率下陶粒开口孔的孔径大小,测试结果以孔径分布图的方式展现在图5至图6中。

(a) 0.5 wt.%乙酸铵 平均孔径:0.11 μm

① 发泡剂浓度对孔径大小影响

黄莺目瞪口呆,傻看着刘雁衡。刘雁衡两眼盯住胖警官:“我跟你们去,在这里,我什么都不会说。传单的事,只有我知道。”

观察图5可知,发泡剂乙酸铵浓度为0.5 wt.%[图5(a)],孔径分布在0.4 μm以内,平均孔径为0.11 μm,孔结构比较致密,连通程度较低,不利于声波吸收和消耗。乙酸铵浓度提高,连通孔隙增多,小气孔逐渐合并成大气孔,导致孔径变大,分布变宽。如乙酸铵浓度为1.83 wt.%时[图5(d)],孔径分布在2.5 μm以内,平均孔径增大至0.30 μm。因此乙酸铵是一种有效的发泡剂,可调控多孔吸声陶粒孔结构。

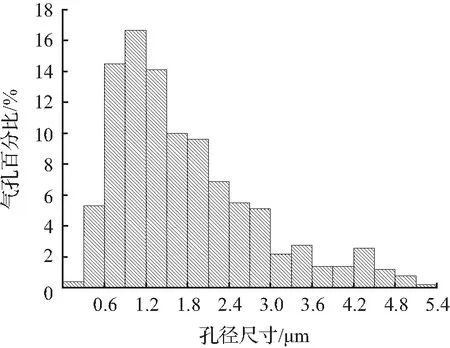

② 升温速率对孔径大小的影响

观察图6可知,升温速率为3 ℃/min时[图6(a)],孔径分布在5.4 μm以内,平均孔径较大为1.67 μm,故升温速率较慢时孔径大而分布离散,因为这些孔主要来源粉煤灰颗粒堆叠形成,这与2.3.2节的结论相一致。升温速率增大,原水化程度对热处理的影响减小,发泡剂分解速度加快,气泡内压加速增长,开口孔数量增多,孔径分布均匀、范围变窄。如升温速率为20 ℃/min时,孔径分布缩小到2.5 μm以内,平均孔径缩小到0.30 μm。

(a) 3 ℃/min 平均孔径:1.67 μm

2.4 多孔陶粒的吸声系数

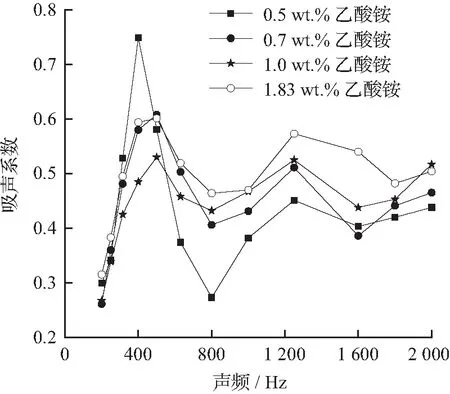

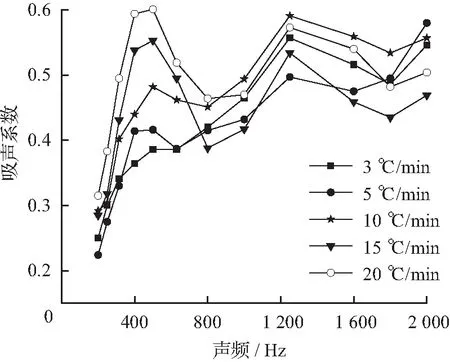

为探究陶粒孔结构调控方法对其吸声性能影响,进一步确定发泡剂浓度和升温速率的最优选值。按照1.5节所明确的吸声系数测试方法,对照2.3节微观孔结构表征测试结果,选择①升温速率为20 ℃/min,4种发泡剂浓度;②发泡剂浓度为1.83 wt.%,5种升温速率下制备两组陶粒圆柱体试件分别测试轨道交通环境频率范围(200~2 000 Hz)的吸声系数,结果如图7至图8所示。

图7 发泡剂浓度对吸声性能的影响Fig.7 Effect of pore former dosage on the sound-absorption coefficient of the specimens

图8 升温速率对吸声性能的影响Fig.8 Effect ofheating rate on the sound-absorption coefficient of the specimens

2.4.1 发泡剂浓度对吸声性能的影响

2.4.2 升温速率对吸声性能的影响

图8显示,升温速率的提升可以显著地改善多孔陶粒的吸声性能,尤其是对低频吸声性能,因此选择升温速率为20 ℃/min最佳。升温速率为3 ℃/min,吸声系数只在1 200 Hz频率点出现一个峰值。升温速率提升,低频区(200~630 Hz)范围的吸声系数普遍提升,吸声系数在500~630 Hz处出现第二个峰值。对照2.2节图2和2.3.3节图6(e)可知,较高的升温速率会导致较高的陶粒表观孔隙率和较小的孔径。一方面表观孔隙率提升使陶粒内部和外界之间的连接入口增多,保证声波有较多途径进入材料内部,从而使整体频段声波能量消耗的有效路径变长[5];另一方面孔径缩小增加了孔隙结构弯曲度,延长了低频段的声能消耗的有效路径,使低频段的声波发生漫反射和折射,因而增加了空气黏滞力和流动阻力[7],声波通过与孔壁的摩擦发生能量转换,从而导致更多低频声波的消耗。因此对于吸声陶粒的孔径优化,这存在一个最优的孔径范围。

3 结论

① 乙酸铵可以作为低温分解发泡剂用于制备多孔材料,它相对文献[2]提供的碳酸氢铵发泡剂更具实用性,因为乙酸铵的溶解性远高于碳酸氢铵。而发泡剂浓度越大,表观孔隙率和吸声性能的提升更显著。

② 本文选用乙酸铵为发泡剂,通过25~150 ℃低温发泡制备了一种孔结构可控的粉煤灰多孔陶粒。通过合理地控制升温速率、发泡剂浓度实现对陶粒孔结构及其吸声性能的调控。当乙酸铵浓度为1.83 wt.%,加热速率为20 ℃/min时,陶粒的表观孔隙率达到最大为29.75 %,整体频段吸声性能达到最优。

③ 发泡剂浓度通过控制气泡内部压力对孔结构进行调控。将发泡剂浓度从0.5 wt.%提升至1.83 wt.%,表观孔隙率从23.6 %增大至29.75 %,孔径分布(<0.4 μm)变宽至(<2.5 μm),平均孔径从0.11 μm增至0.3 μm。

④ 升温速率通过控制热应力变化、发泡剂分解速率、水化程度以及水化产物结构对孔结构进行调控。将升温速率从3 ℃/min提升至20 ℃/min,表观孔隙率从23.22 %增大至29.75 %,孔径分布从(<5.4 μm)变窄至(<2.5 μm),平均孔径从1.67 μm缩小至0.3 μm。当升温速率达到30 ℃/min,表观孔隙率略微下降。

⑤ 多孔陶粒吸声性能与表观孔隙率呈正比关系。陶粒孔径的变化导致吸声系数波动归因于流动阻力以及空气黏滞力都随着孔径的减小而增加,这存在一个最优的孔径范围,过大或者过小的孔径均不利于陶粒整体吸声性能的优化。