叔丁醇-乙醇-水分离的萃取精馏节能设计与动态控制

王晓红, 丁 欣, 李文魁, 陈敬轩, 李明高

(青岛科技大学 化工学院,山东 青岛 266042)

叔丁醇(TBA)和乙醇(ET)都是重要的醇类化工原料,其生产过程往往伴随着大量的水(H2O)生成。现有某工厂的溶媒是由叔丁醇、乙醇和H2O组成的混合物,由于叔丁醇和H2O、乙醇和H2O在常压下会形成共沸物,因此需用特殊精馏方法分离醇-H2O 共沸物[1-5]。对于含有多种醇的醇-H2O混合物,常用多个萃取精馏塔进行分离,由于萃取精馏加入的萃取剂循环使用使得能耗偏高,因此特殊精馏的节能降耗一直是研究的重点问题[6-7]。

带侧线采出的精馏塔经常应用于分离三元以上体系或获得二元体系不同纯度要求的同一产物。与常规精馏流程相比,带侧线采出的精馏塔能够减少能耗和设备投资。带侧线采出的精馏塔有多种类型,如液相侧线精馏塔、气相侧线精馏塔、带有整流器的气相侧线精馏塔等,可以根据分离流程的不同特点选择不同类型。只带侧线采出的精馏塔只能分离相对挥发度较大的物系,而带有汽提塔或者整流器的侧线精馏塔可以提高处理能力[8-12]。侧线精馏塔也可应用于特殊精馏,萃取精馏隔壁塔的双塔等价模型和带有整流器的气相侧线精馏塔结构相似[13-19],萃取精馏隔壁塔和侧线精馏塔因为结构复杂,流程的自由度较低,所以控制结构也比较复杂[20-24]。高勇等[11]研究了应用侧线精馏塔分离二甲醚-甲醇-H2O物系的控制;谢力[12]研究了多侧线塔分离烃类混合物系的控制。

上述报道中对多元的醇-H2O混合物节能型分离研究较少,因此笔者提出了一种带侧线采出精馏塔和萃取精馏集成的节能型多侧线塔萃取精馏分离醇-H2O混合物流程,以年度总费用(TAC)最小为优化目标对该流程工艺参数进行优化,并与常规三塔萃取精馏流程进行比较。在此基础上,建立动态控制结构,探讨动态控制的可行性。

1 叔丁醇-乙醇-H2O分离的萃取精馏流程稳态模拟优化

1.1 常规三塔萃取精馏流程(CTCED)

根据叔丁醇(TBA)-乙醇(ET)-水(H2O)物系的特点,笔者选择基于基团贡献法的UNIQUAC模型进行气-液平衡计算,并选取工业中最常用于醇、H2O分离的乙二醇(EG)作为萃取剂。TBA-ET-H2O进料中摩尔组成为XTBA∶XET∶XH2O=0.1∶0.5∶0.4,进料流量为100 kmol/h,进料温度为25 ℃。对于待分离组分纯度做出如下设定:(1)三塔塔顶产物摩尔分数不小于0.995;(2)脱水塔塔釜萃取剂摩尔分数不小于0.99999。

利用Aspen plus软件对TBA-ET-H2O物系进行萃取精馏模拟与优化,常规三塔萃取精馏流程示意图如图1所示。操作步骤:原料从乙醇萃取精馏塔(C1)进料,在该塔塔顶采出乙醇,在塔釜采出叔丁醇、H2O和乙二醇,进入叔丁醇萃取精馏塔(C2);在C2塔顶采出叔丁醇,在塔釜采出乙二醇和H2O,进入脱水塔(C3);在C3塔顶采出H2O,在塔釜采出萃取剂。萃取剂经补充后分别循环回C1塔和C2塔重复利用。

图1 常规三塔萃取精馏(CTCED)流程示意图Fig.1 Flow chart of conventional three-columnextractive distillation (CTCED) processC1—ET extractive distillation column;C2—TBA extractive distillation column;C3—Dehydration column; ET—Ethanol; TBA—tert-Butanol

为了对比常规萃取精馏流程与节能型多侧线塔萃取精馏流程的经济性,需对2种流程进行经济优化,以年度总费用TAC最小作为目标函数,采用序贯迭代搜索法进行优化。TAC的计算采用Douglas模型。需要优化的工艺参数包括:C1萃取剂用量(FS1)、C1理论塔板数(NC1)、C1进料板数(NF1)、C1萃取剂进料板数(NFS1)、C2萃取剂用量(FS2)、C2理论塔板数(NC2)、C2进料板数(NF2)、C2萃取剂进料板数(NFS2)、C3理论塔板数(NC3)、C3进料板数(NF3)。

萃取精馏塔的萃取剂用量在经济优化中是一个重要的参数,在进行严格优化之前为了减少不必要的工作,需要确定萃取剂的最小用量。乙醇萃取塔C1和叔丁醇萃取塔C2的萃取剂用量FS1、FS2和回流比R1、R2对各自萃取精馏塔塔顶产物纯度的影响如图2所示。可以看出,产物乙醇和叔丁醇的纯度随着FS1、FS2的增大而提高,并且随着回流比R1、R2的增大先提高后降低。为了使C1塔顶产物乙醇和C2塔顶产物叔丁醇的摩尔分数高于0.9950,FS1必须大于150 kmol/h,FS2必须大于120 kmol/h。

图2 萃取剂用量(FS1、FS2)和回流比(R1、R2)对萃取精馏塔塔顶产物乙醇(ET)和叔丁醇(TBA)纯度(X)的影响Fig.2 Impact of extractant flowrate (FS1,FS2) and reflux ratio (R1, R2) on product purities (X) ofET and TBA in the extractive distillation column (C1 and C2)(a) XET vs. FS1 and R1; (b) XTBA vs. FS2 and R2

基于TAC最小为目标,运用序贯优化程序优化后,可以得到经济最优流程,基于TAC最小的详细常规三塔萃取精馏流程最优工艺流程如图3所示。

图3 常规三塔萃取精馏(CTCED)最优化流程示意图Fig.3 Optimal process flow diagram of CTCED1—Fresh feed; 2—Bottom rate of ET extracting column; 3—ET product; 4—Bottom rate of TBA extracting column; 5—TBA product;6—Bottom rate of dehydrating column; 7—H2O; 8—EG Makeup; 9—Recycling EG to ET extracting column;10—Recycling EG to TBA extracting columnSP—Separator; MX—Mixer

1.2 多侧线塔萃取精馏流程(EDCMR)

上述计算说明,常规三塔萃取精馏流程可以分离TBA-ET-H2O三元共沸物系,在此基础上寻找更节能的分离流程结构可以节省资源,更利于节能减排。带侧线采出的精馏流程可用于三元物系分离,并可根据待分离物系的特点采用不同类型的侧线精馏塔。笔者提出了一种多侧线塔萃取精馏流程,包括主塔和2个侧线精馏塔,流程如图4所示。操作步骤:从主塔(C4)加入原料,从主塔上方加入萃取剂,在主塔塔顶采出产物乙醇;富含H2O和叔丁醇及少量萃取剂的蒸汽经主塔第一侧线采出,进入侧线萃取塔(C5);在侧线萃取塔上方同时加入另外一股萃取剂,在C5塔顶采出产物叔丁醇;同时,主塔中富含H2O和少量萃取剂的蒸汽经第二侧线采出,进入脱水侧线精馏塔(C6),在C6塔顶采出H2O;在主塔塔釜采出的萃取剂经补充后循环使用,分别进入主塔和侧线萃取塔。

图4 多侧线塔萃取精馏(EDCMR)流程示意图Fig.4 Flow diagram of extractive distillation column withmultiple rectifiers (EDCMR) energy saving processC4—The main column; C5—Side line extractive distillation column;C6—Side line dehydration column; ET—Ethanol;TBA—tert-Butanol; EG—Ethylene glycol

在多侧线塔萃取精馏流程中,萃取剂用量和最佳回流比与常规萃取塔的选择方法相同,加入C4、C5的萃取剂用量(FS4、FS5)和回流比(R4、R5)对塔顶产物乙醇和叔丁醇纯度的影响如图5所示。由图5 可以得到最小萃取剂用量分别为FS4=110 kmol/h、FS5=80 kmol/h。此外,需要重点讨论的还有主塔气相侧线采出位置和采出量。主塔气相侧线采出位置是由主塔内部气相组成确定的,由于全塔气相组成中乙醇含量会由塔顶至塔底逐渐减少,如果第一气相侧线采出位置偏上,势必会导致该股气相中含有较多最轻组分乙醇,这将降低侧线萃取塔塔顶产物叔丁醇的纯度。因此主塔第一气相侧线采出位置应该在气相组成中乙醇含量极少的塔板上选取;同理,第二气相侧线采出位置应该选取在气相组成中叔丁醇含量极少的塔板上。同时,主塔气相侧线采出量也是一个重要参数。这是因为主塔侧线蒸汽即将进入的侧线精馏塔只有塔顶冷凝器,与普通精馏塔相比少一个自由度,因此在该侧线精馏塔塔顶采出量固定时,由主塔侧线提供蒸汽量的大小决定了侧线精馏塔产物的纯度。在侧线精馏塔塔顶产物纯度达标时,随着主塔侧线蒸汽输入量的增加,侧线精馏塔冷凝器热负荷(Qc)会随之升高。因此,主塔两股气相侧线采出量应在满足塔顶产物纯度要求的同时尽可能的低。

图5 萃取剂用量(FS4、FS5)和回流比(R4、R5)对主塔和侧线萃取精馏塔塔顶产物乙醇和叔丁醇纯度(X)的影响Fig.5 Impact of extractant flowrate (FS4, FS5) and reflux ratio (R4, R5) on product purities (X) ofET and TBA in the main column (C4) and side line extractive distillation column (C5)(a) XET vs. FS4 and R4; (b) XTBA vs. FS5 and R5

以TAC最小作为目标函数,采用序贯迭代搜索法对多侧线塔萃取精馏流程进行稳态优化,需要优化的工艺参数包括:C4萃取剂进料流量(FS4)、C4理论塔板数(NC4)、C4进料板数(NF4)、C4萃取剂进料板数(NFS4)、C4气相侧线采出板数(NF45和NF46)、C4气相侧线采出混合蒸汽流量(V1和V2)、C5萃取剂进料流量(FS5)、C5理论塔板数(NC5)、C5萃取剂进料板数(NFS5)、C6理论塔板数(NC6)。图6为多侧线塔萃取精馏流程的序贯迭代法优化程序框图。

图6 多侧线塔萃取精馏(EDCMR)工艺流程的序贯迭代优化程序框图Fig.6 Sequential iterative optimization procedure of EDCMR

图7为多侧线塔萃取精馏流程的主塔第一侧线采出混合蒸汽量(V1)在满足侧线萃取塔顶产物叔丁醇纯度要求的条件下,V1对TAC和全塔再沸器热负荷(Qr)的影响。从图7可以看出,随着V1的增加,TAC和Qr都会增大,因此在满足TBA纯度要求下,V1最优为55 kmol/h;同理当第二侧线采出混合蒸汽量(V2)为 50 kmol/h 时,TAC最优。图8为萃取剂用量和理论塔板数对TAC的影响。图8 (a)、(c)分别为进入主塔和侧线萃取塔的萃取剂用量FS4和FS5对TAC的影响。可以看到,在主塔和侧线萃取塔塔顶产物纯度达标的情况下,TAC随着萃取剂用量的增加而增大,因此萃取剂用量应在满足分离要求的情况下尽可能的小,当FS4=110 kmol/h、FS5=80 kmol/h时,所得TAC最小。图8 (b)、(d)、(e)分别为C4、C5、C6的塔理论塔板数对TAC的影响。可以看出,各塔的TAC随着理论塔板数的增加均呈现先减小后增加的趋势,因此选择TAC最小时的理论塔板数作为最优工艺参数:NC4=62、NC5=34、NC6=6。

多侧线塔萃取精馏的最优工艺流程如图9所示。表1为常规三塔萃取精馏流程与多侧线塔萃取精馏流程的经济性对比。可以看出,多侧线塔萃取精馏流程比常规三塔萃取精馏流程总操作费用降低约15.77%,总设备费用降低约16.61%,TAC减少约16.16%。经上述研究分析可以看出,多侧线塔萃取精馏流程具有较好的节能效果。同时,多侧线塔精馏流程因耦合程度较高,设计较为复杂;而且侧线采出流股越多,设计与优化的难度也就越高。

图7 侧线采出混合蒸汽量(V1、V2)对年度总费用(TAC)和再沸器热负荷功率(Qr)的影响Fig.7 Effect of side line blend vapor flow rate (V1, V2) on total annual cost (TAC) and reboiler duty (Qr)(a) TAC and Qr vs. V1; (b) TAC and Qr vs. V2

图8 萃取剂用量(FS4、FS5)和理论塔板数(NC4、NC5、NC6)对多侧线塔萃取精馏流程年度总费用(TAC)的影响Fig.8 Effect of extractant flow rate (FS4, FS5) and theoretical tray number (NC4, NC5, NC6)on total annual cost (TAC) for EDCMR(a) FS4; (b) FS5; (c) NC4; (d) NC5; (e) NC6

图9 多侧线塔萃取精馏(EDCMR)的最优化工艺流程Fig.9 Optimal process of EDCMR1—Fresh feed; 2—Bottom rate of main column; 3—ET product; 4—Vapor phase from main column to TBA extracting rectifier;5—Vapor phase from main column to dehydrating rectifier; 6—Liquid phase from TBA extracting rectifier to main column;7—Liquid phase from dehydrating rectifier to main column; 8—TBA product; 6—Bottom rate of dehydrating column; 9—H2O;10—EG Makeup; 11—Recycling EG to main column; 12—Recycling EG to TBA extracting rectifier; SP—Separator

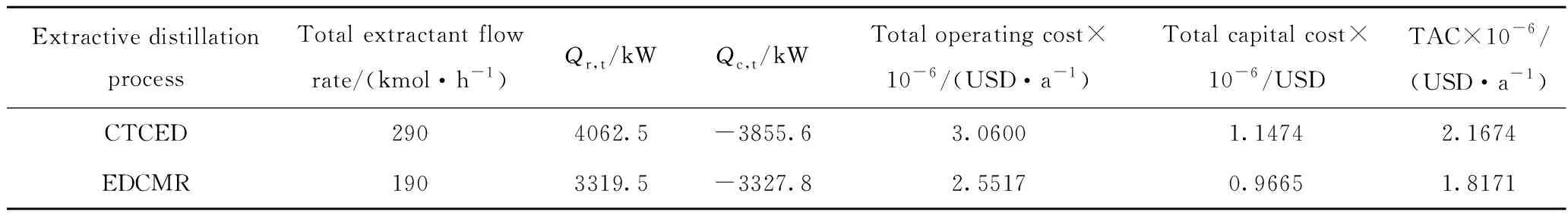

表1 常规三塔萃取精馏(CTCED)与多侧线塔萃取精馏(EDCMR)的经济性对比Table 1 Comparison of the economic optimization of CTCED and EDCMR

2 TBA-ET-H2O分离的萃取精馏流程动态控制

2.1 双温度控制结构(CS1)

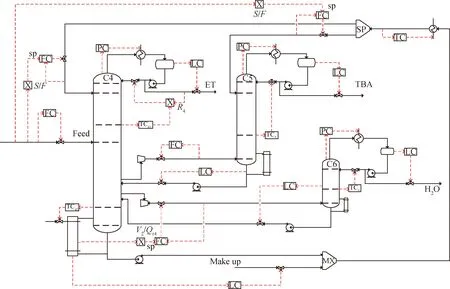

多侧线萃取精馏流程控制的关键在于发生扰动后主塔塔顶乙醇纯度可以迅速恢复稳定。由于主塔具有较多的进出料位置,从塔顶到塔釜传质有一定的滞后性,单一的温度控制器无法保证全塔温度恒定。因此,笔者提出了双温控控制结构:第一温度控制器控制塔顶回流比以保证塔顶产物纯度,第二温度控制器控制塔釜再沸器热负荷。多侧线萃取精馏双温度控制结构CS1示意图如图10所示。温度控制器采用Tyreus-Luyben调谐规则进行继电-反馈测试[10],通过该测试预测得到相应的增益(Gain)和积分时间(Integral time),并在输入信号添加1 min的死时间,具体参数如表2所示。

图10 多侧线萃取精馏双温度控制结构(CS1)示意图Fig.10 Dual temperature control structure (CS1) of EDCMRLC—Level control loop; TC—Temperature control loop; PC— Pressure control loop;FC—Flow control loop; X—Multiply module; sp—Set point; SP—Separator; MX—Mixer

表2 多侧线萃取精馏(EDCMR)双温度控制结构(CS1)的控制器参数Table 2 Controller parameters of dual temperaturecontrol structure (CS1) for EDCMR

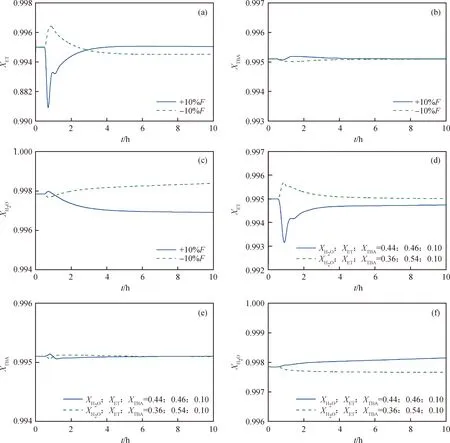

为了测试控制结构CS1的动态响应结果,引入进料扰动,图11(a)~(c)为在设定0.5 h时进料流量增大或减小10%后控制结构CS1的动态响应。

可以看出,在+10%进料流量扰动后,产物乙醇纯度可以在扰动后4 h内稳定;叔丁醇摩尔分数经过数个波动后稳定在0.9951;H2O的纯度可以在2 h内稳定。在-10%进料流量扰动后,产物乙醇纯度响应时间较长且与扰动前偏差较大;叔丁醇摩尔分数经历一个较大的波动后也稳定在0.9951;H2O的摩尔分数由0.9978迅速下降至0.9740,控制效果较差。

图11(d)~(f)为在设定0.5 h时增加10%原料中H2O的摩尔分数为0.44(乙醇摩尔分数相应减少为0.46),减少10%原料中H2O的摩尔分数为0.36(乙醇摩尔分数相应增加为0.54)后控制结构CS1的动态响应。可以看出,发生+10%进料组成扰动(XH2O∶XET∶XTBA=0.44∶0.46∶0.10)后,产物乙醇纯度可以在4 h内趋于稳定但无法回到扰动前水平;叔丁醇摩尔分数在4 h内稳定;H2O的摩尔分数在6 h内从0.9978升至0.9984。在-10%进料组成扰动(XH2O∶XET∶XTBA=0.36∶0.54∶0.10)后,产物乙醇纯度可以在扰动后3 h内稳定;叔丁醇摩尔分数10 h内无法稳定;H2O的摩尔分数在 6 h 内由0.9978缓慢降至0.9976。

可见,控制结构CS1对于流量和进料中乙醇比例增加的情况有较好的控制效果,但在进料流量减少和乙醇摩尔分数减少时,虽然能在扰动发生后保持塔顶产物纯度稳定,却无法对产物乙醇和H2O的纯度进行有效控制。这说明双温度控制结构无法控制主塔塔顶产物纯度恢复到扰动前水平,还需要进一步改进。

2.2 带有热负荷/流量(Qr/F)前馈控制的组成-回流比控制结构(CS2)

根据对控制结构CS1的分析,温度控制器对于扰动后的主塔塔顶产物纯度的控制并不理想。多侧线塔精馏流程耦合程度高,塔顶乙醇纯度下降后会导致侧线塔塔顶产物纯度下降。为了使塔顶产物纯度在扰动后迅速恢复到扰动前水平,引入组分控制器来控制塔顶回流比,由于侧线萃取塔的温度灵敏板对塔顶回流比的控制效果并不是很好,因此将侧线塔回流也改为用组分控制器控制;为了保证在进料流量扰动发生时可以快速响应,加入Qr/F前馈控制方案控制主塔塔釜热负荷。多侧线萃取精馏控制结构CS2示意图如图12所示。表3为多侧线萃取精馏控制结构CS2的主要控制器参数。

图11 进料流量和进料组成扰动±10%后CS1的动态响应Fig.11 Dynamic responses of ±10% feed flowrate and feed composition disturbances of CS1(a), (b), (c) ±10% Feed flow rate disturbances; (d), (e), (f) ±10% Feed composition disturbancesXH2O∶XET∶XTBA=0.44∶0.46∶0.10—Increase the molar fraction of H2O infeed stream composition by 10% to 0.44 and decrease the ET molar fraction to 0.46 accordingly;XH2O∶XET∶XTBA=0.36∶0.54∶0.10—Decrease the molar fraction of H2O infeed stream composition by 10% to 0.36 and increase the ET molar fraction to 0.54 accordingly

图13为进料流量和进料组成±10%扰动后CS2的动态响应。可以看出,发生+10%进料流量扰动时,产物乙醇的摩尔分数可以在扰动后6 h内恢复到扰动前水平;叔丁醇的动态响应速率较慢,但波动范围较小,基本可以忽略不计,最终在10 h内可以恢复到扰动前水平;H2O的摩尔分数在6 h内从0.9978降至0.9970。在发生-10%进料流量扰动时,乙醇的摩尔分数在6 h内趋于稳定,摩尔分数由0.9950降至0.9946;叔丁醇响应时间较长,但最终在10 h恢复到扰动前水平;H2O的摩尔分数在 6 h 内稳定,由0.9978升至0.9984。在发生+10%进料组成扰动(XH2O∶XET∶XTBA=0.44∶0.46∶0.10)时,乙醇的摩尔分数可以在扰动后6 h内趋于稳定,摩尔分数由0.9950降低至0.9948;叔丁醇的动态响应速率较慢,但波动范围较小,最终在10 h内可以恢复稳定;H2O的摩尔分数在10 h内从0.9978升至0.9981。在发生 -10% 进料组成扰动(XH2O∶XET∶XTBA=0.36∶0.54∶0.10)时,乙醇的摩尔分数在6 h内恢复到扰动前水平;叔丁醇响应时间较长,但最终在10 h恢复到扰动前水平;H2O的摩尔分数在6 h内稳定,由0.9978降至0.9977,基本恢复到扰动前水平。经上述分析发现,带有热负荷/进料流量前馈控制的组成-回流比控制结构CS2基本可以对±10%扰动进行有效的控制,但因引入了组成控制器,流程的响应时间明显比双温度控制结构稍长。

图12 多侧线萃取精馏带热负荷/流量(Qr/F)前馈控制的组成-回流比控制结构(CS2)示意图Fig.12 Component-reflux ratio control structure (CS2) of with reboiler duty/flowrate (Qr/F) feed forward controller of EDCMRCC—Component control loop; Others are same as Fig.10.

表3 多侧线萃取精馏带热负荷/流量(Qr/F)前馈控制的组成-回流比控制结构(CS2)的控制器参数Table 3 Controller parameters of component-reflux ratiocontrol structure (CS2) with reboiler duty/flow rate(Qr/F) feed forward controller of EDCMR

3 结 论

(1)针对工业实例的TBA-ET-H2O体系分离,在常规三塔萃取精馏分离流程设计基础上,提出了一种多侧线塔萃取精馏热耦合工艺。以年度总费用(TAC)最小为目标,分别对2种流程进行优化。结果表明:多侧线塔萃取精馏流程分离TBA-ET-H2O体系的节能效果较好,节能型多侧线塔萃取精馏流程比常规三塔萃取精馏流程总年度操作费用降低约15.77%,总设备费用降低约16.61%,TAC减少约16.16%。该多侧线塔萃取精馏流程可以适用于三元的醇-H2O混合物的节能型分离。

(2)根据主塔塔板间的温度分布以及对全塔行为的分析,提出了双温度控制结构CS1。对于±10%进料流量和组成扰动,CS1可以有效控制进料流量增加和进料组成中乙醇比例增大的情况,但CS1无法有效应对进料流量减少的情况。为了保证主塔塔顶产物乙醇纯度以及解决萃取侧线塔全塔塔板温度变化平缓的问题,又提出了带Qr/F前馈控制的组成-回流比控制结构CS2。该控制结构效果较好,可以有效应对±10%进料流量和进料组成扰动情况,在扰动发生后,乙醇和H2O的纯度可以在6 h内恢复到扰动前水平,叔丁醇的纯度在10 h内恢复到扰动前水平。

图13 进料流量和进料组成±10%扰动后CS2的动态响应Fig.13 Dynamic responses of ±10% feed flowrate and feed composition disturbances of CS2(a), (b), (c) ±10% Feed flow rate disturbances; (d), (e), (f) ±10% Feed composition disturbancesXH2O∶XET∶XTBA=0.44∶0.46∶0.10—Increase the molar fraction of H2O infeed stream composition by 10% to 0.44 and decrease the ET molar fraction to 0.46 accordingly;XH2O∶XET∶XTBA=0.36∶0.54∶0.10—Decrease the molar fraction of H2O infeed stream composition by 10% to 0.36 and increase the ET molar fraction to 0.54 accordingly

符号说明:

C1、C2、C3——分别为乙醇萃取精馏塔、叔丁醇萃取精馏塔、脱水精馏塔;

C4、C5、C6——分别为多侧线塔萃取精馏流程的主塔、侧线萃取塔、脱水侧线精馏塔;

CC——组成控制器;

CTCED——常规三塔萃取流程;

CS1——双温度控制方案;

CS2——带有前馈控制的组成-回流比控制方案;

D——塔顶采出流量,kmol/h;

EDCMR——多侧线塔萃取精馏流程;

EG——乙二醇;

ET——乙醇;

F——流股摩尔流量,kmol/h;

FC——流量控制器;

FS1、FS2——分别为加入乙醇萃取精馏塔萃取剂流量、加入叔丁醇萃取精馏塔萃取剂流量,kmol/h;

LC——液位控制器;

MX——混合器;

NC——塔板数;

NF——进料板数;

NFS——萃取剂进料板数;

p——压力,kPa;

PC——压力控制器;

Qc——冷凝器热负荷功率,kW;

Qc,t——总冷凝器热负荷功率,kW;

Qr——再沸器热负荷功率,kW;

Qr,t——总再沸器热负荷功率,kW;

R——回流比;

sp——设定值;

S——萃取剂进料摩尔流量,kmol/h;

SP——分流器;

t——时间,h;

T——温度,K;

ΔT——温度差,K;

TAC——年度总费用,USD/a;

TBA——叔丁醇;

TC——温度控制器;

UNQUAC——通用化学模型;

V1、V2——分别为多侧线塔萃取精馏流程的主塔到侧线萃取塔、脱水侧线精馏塔的侧线采出混合蒸汽流量,kmol/h;

X——数乘器;

XEG、XET、XTBA、XH2O——分别为乙二醇、乙醇、叔丁醇、H2O的纯度(摩尔分数)。