南海高温高压含CO2气井管柱腐蚀适用性评价

李炎军,张超,丁剑,吴江,张万栋,张智

(1.中海油(中国)有限公司湛江分公司,广东 湛江 524057;2.西南石油大学 油气藏地质及开发工程国家重点实验室,成都 610500)

南海莺琼盆地作为世界三大海上高温高压地区,其储层温度高达 249 ℃,储层压力梯度高达2.4 MPa/100 m,储层产出气含有高浓度CO2,导致其井下管柱材料面临苛刻的工况环境[1]。石油天然气开采过程中,CO2作为伴生气的一部分,在有水条件下,CO2对钢铁材料有极强的腐蚀性,常常给石油天然气的开发设施带来严重腐蚀和安全隐患[2]。随着世界天然气的广泛勘探与开发,气井开采环境越趋苛刻,这使得油井管面临的腐蚀环境更趋严酷,导致CO2腐蚀已经成为国内乃至全球凝析气田开发过程中的主要腐蚀问题之一[3-4]。

在油气井生产过程中,CO2腐蚀是井筒完整性失效的主要原因之一[5]。CO2溶于水后,对井下管柱有极强的腐蚀性,其腐蚀形式主要为点蚀,而点蚀极易造成井下管柱失效[6]。同时,随着油气田开发进入中后期,产出水及CO2浓度不断上升,使得井筒CO2腐蚀问题更加趋于严重,造成管柱的服役寿命远低于设计寿命,产生巨大的经济损失,甚至会引发油气泄漏等重大事故[7-8]。

目前,关于井下工况条件下CO2腐蚀已有大量研究。2018 年,张智等[9]通过腐蚀实验研究分析了4 种常用Cr 钢和碳钢在高温高压CO2-Cl-共存体系下的腐蚀行为。李玲杰等[10]通过电化学试验方法研究了CO2分压、温度、腐蚀时间等因素对N80 钢在高含CO2腐蚀环境中腐蚀行为的影响。2019 年,吴滔等[11]通过高温高压反应釜模拟吉林油田腐蚀环境,对不同Cr 含量合金钢在CO2腐蚀环境中的腐蚀行为进行了研究。张智等[12]基于动力学原理与金属的电化学腐蚀理论,考虑油气生产过程的产液量、含水率、井口温度、生产压差、流体流速等因素,研究了CO2采油井油管腐蚀速率预测方法。2020 年,何欢欢等[13]基于腐蚀实验与拉伸实验,对含腐蚀损伤的P110 套管进行了力学性能分析。上述研究结果表明,随着Cr 元素含量的增加,钢材的抗CO2腐蚀能力会明显增加,同时随着管柱材料腐蚀严重程度的增加,材料的力学性能会出现大幅度降低。为明确南海高温高压含CO2气井管柱材料腐蚀规律,采用高温高压釜腐蚀实验仪器对井筒高温高压环境条件下不同材料腐蚀速率进行实验分析,并采用扫描电镜及能谱分析仪对腐蚀实验后试样腐蚀形貌进行分析,评价不同井筒环境下管柱材料腐蚀适用性,指导现场管柱材料选择及设计。

1 试验

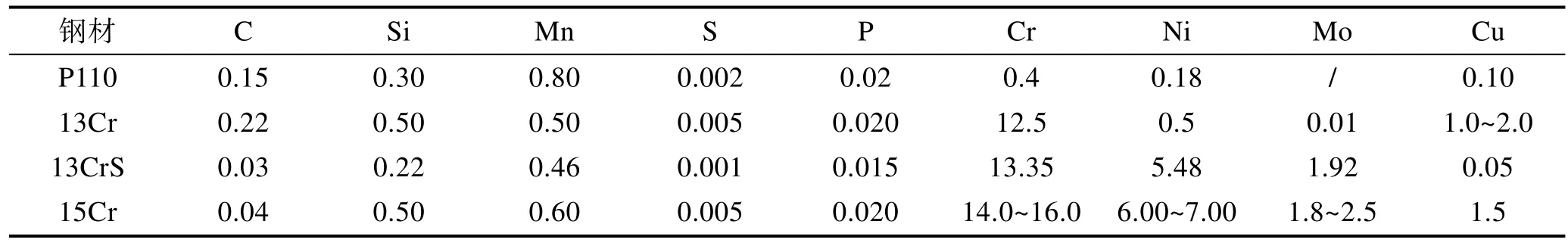

试样的尺寸为30 mm×15 mm×3 mm。试样的材料包括:P110 钢、13Cr 钢、13CrS 钢、15Cr 钢,材料的化学组分见表1。

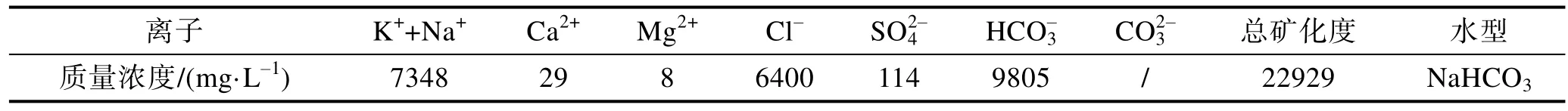

目前南海某气田储层压力系数为1.84,储层压力高达87.51 MPa,储层温度高达180 ℃,属于异常高温高压系统。同时储层CO2的体积分数为3.44%~4.01%,不含H2S。由于不同井深及产量条件下,井筒温度、压力及CO2分压分布不同,因此为模拟生产过程中井筒环境,分析不同产量及井深条件下管柱腐蚀规律。试验根据井筒温度、压力、CO2分压分布模拟结果设置了2、12、25 MPa 三种CO2分压条件,以及150、180 ℃两种温度条件,讨论分析不同材料腐蚀适用性,具体实验方案与实验条件见表2。同时为模拟井下环境,所用地层水成分及矿化度见表3,而环空保护液为甲酸盐环空保护液。

表1 实验用P110 钢、13Cr 钢、13CrS 钢、15Cr 钢的化学成分Tab.1 The chemical composition of P110 steel, 13Cr Steel, 13CrS steel, and 15Cr steel %

表2 实验方案和实验条件Tab.2 Experimental scheme and conditions

表3 模拟地层水环境成分及矿化度Tab.3 The chemical composition and mineralization of simulated formation water

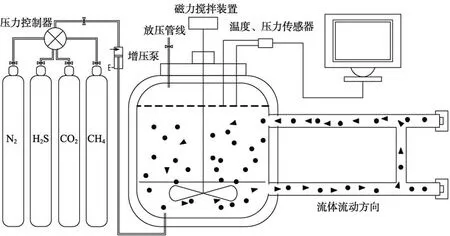

测试用仪器为自行研制的高温高压循环流动釜,其测试原理如图1 所示。将试样用石油醚除油,酒精除水,冷风吹干后,测量具体尺寸,并称量,放入干燥箱中备用。反应釜中先通入氮气试压,以确保高温高压釜的密封性。再通入氮气2~4 h 除氧,分别升温至150、180 ℃。然后分别通入2、12、25 MPa 的CO2气体,最后通入氮气至实验总压88 MPa。实验结束后,取气、液相试样,用去膜液去除腐蚀介质。随后在饱和碳酸氢钠溶液中浸泡约2~3 min,进行中和处理,之后用蒸馏水冲洗,置于无水酒精中浸泡3~5 min脱水,经干燥后用电子天平称量,通过质量损失计算腐蚀速率。

图1 高温高压循环流动釜Fig.1 High temperature and high pressure circulating flow kettle

2 结果及分析

2.1 模拟150 ℃工况

实验结果如图2 所示。由图2a 可知,150 ℃条件下,随着CO2分压的增加,气相中材料的腐蚀速率先增大后减小。这是由于随着分压的增加,气相中CO2达到超临界状态[14],使得其腐蚀速率开始减小;液相中,随着分压的增加,液体中的CO2溶解量不断增大,使得材料腐蚀速率随分压的增加而不断增加[15],如图2b 所示。对于不同材料而言,由图2 可以看出,随着材料Cr 含量的增加,材料腐蚀速率不断降低。这是由于Cr 元素含量的增加,可提高材料表面由腐蚀形成的钝化膜的致密度,降低了材料腐蚀速率[16]。

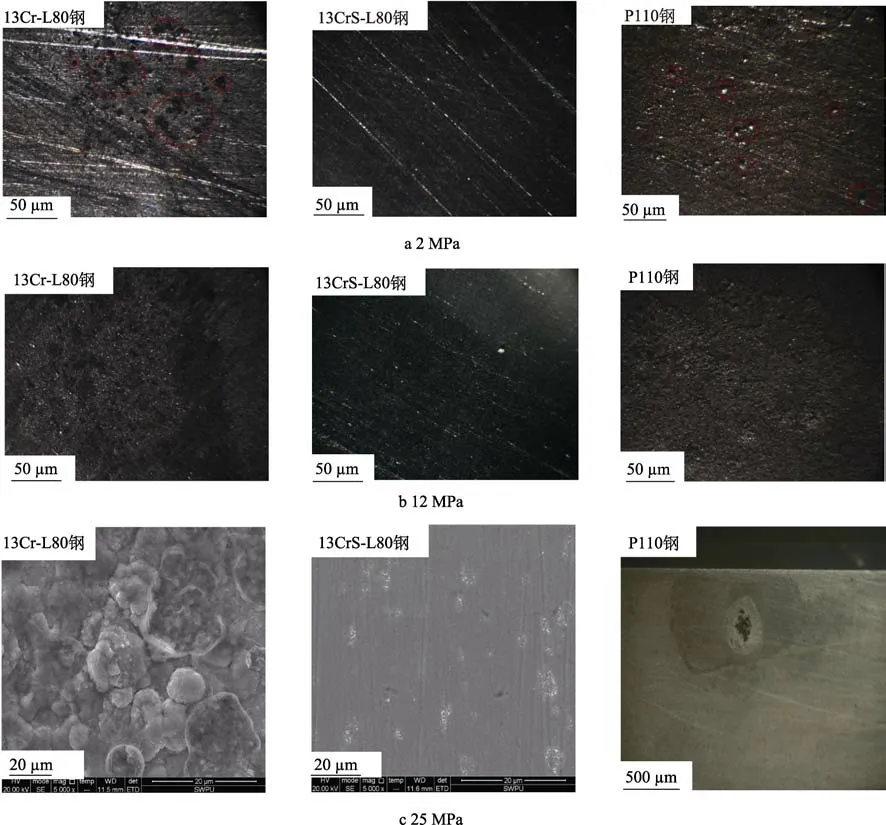

该实验条件下P110 钢、13Cr 钢、13CrS 钢试样表面腐蚀产物膜形貌如图3 和图4 所示。在气相环境中,CO2分压2 MPa 条件下,P110 钢和13Cr 钢试样表面存在点蚀情况,13CrS 钢试样表面则没有点蚀情况;12 MPa 条件下,P110 钢和13Cr 钢试样表面凹凸不平,局部腐蚀情况明显,13CrS 钢试样表面不存在点蚀情况;25 MPa 条件下,P110 钢和13Cr 钢的腐蚀速率有明显的下降现象,但P110 钢试样表面出现了局部腐蚀情况,13Cr 钢、13CrS 钢试样表面没有出现点蚀现象。在液相环境中,CO2分压2 MPa 条件下,P110 钢和13Cr 钢试样表面存在点蚀情况,13CrS 钢试样表面则没有点蚀情况;12 MPa 条件下,P110 钢和13Cr 钢试样表面则出现了明显的点蚀情况,13CrS钢试样表面无点蚀出现;25 MPa 条件下,通过显微镜放大到200 倍观察,发现P110 钢试样表面出现明显的腐蚀坑,发生局部腐蚀,13Cr 钢试样表面存在点蚀情况,13CrS 钢试样表面没有出现点蚀现象。

2.2 模拟180 ℃工况

图2 P110 钢、13Cr 钢、13CrS 钢的气、液相腐蚀速率Fig.2 Corrosion rate of P110 steel, 13Cr steel, and 13CrS steel: a) gas phase; b) liquid phase

图3 P110 钢、13Cr 钢、13CrS 钢在气相中的微观形貌Fig.3 Microstructure of P110 steel, 13Cr steel, and 13CrS steel in gas phase

图4 P110 钢、13Cr 钢、13CrS 钢在液相中的微观形貌Fig.4 Microstructure of P110 steel, 13Cr steel, and 13CrS steel in gas phase

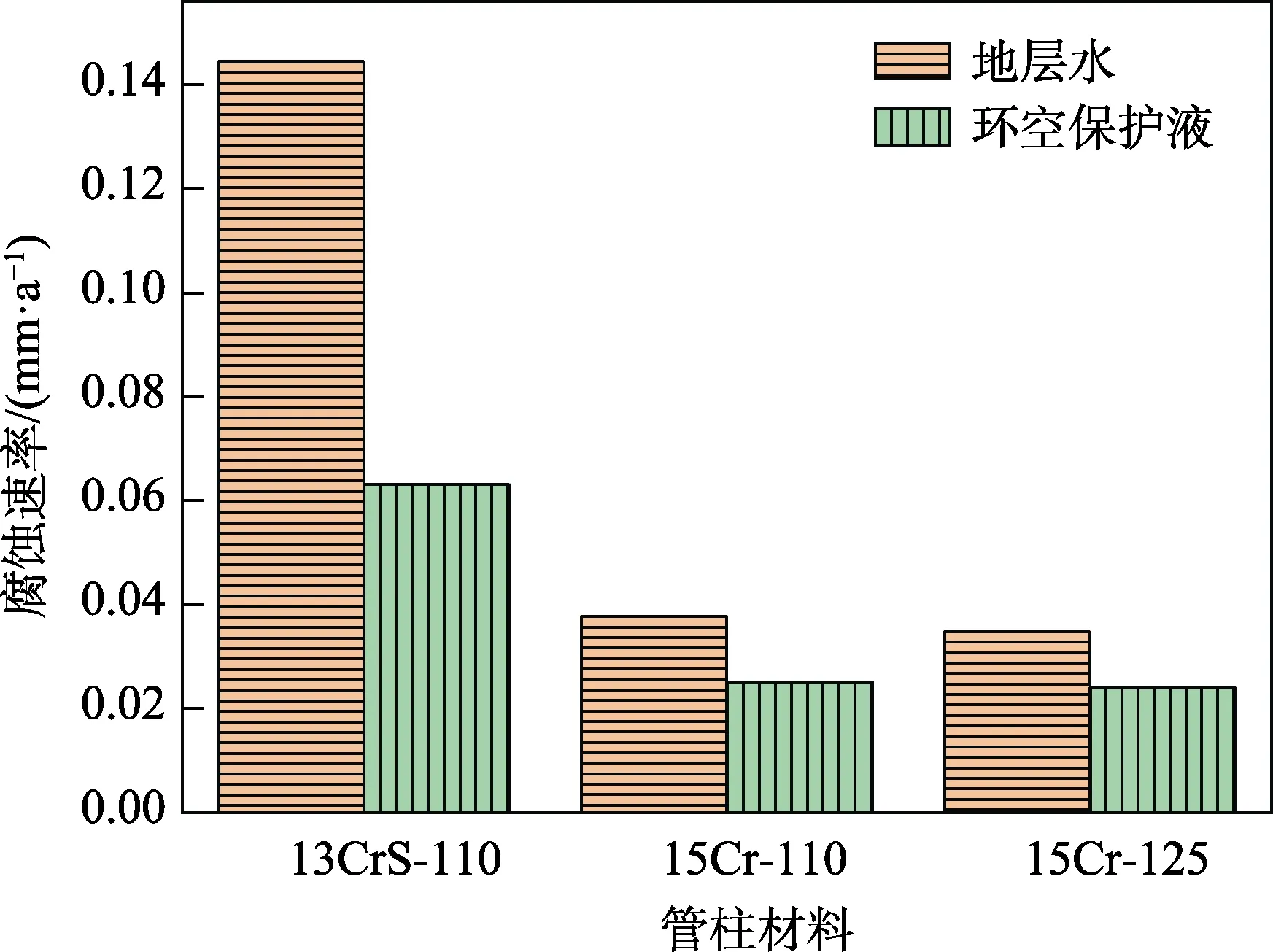

图5 13CrS-110 钢、15Cr-110 钢、15Cr-125 钢地层水及环空保护液环境下的腐蚀速率Fig.5 Corrosion rate of 13CrS-110 steel, 15Cr-110 steel, and 15Cr-125 steel in formation water and annulus protection fluid

实验结果如图5 所示。由图5 可知,高温180 ℃地层水环境中,15Cr-110、15Cr-125 材料腐蚀速率远小于13CrS-110。这是由于Cr 元素含量的增加,提高了材料抗腐蚀能力。13CrS-110 材料的腐蚀速率超过了工程允许范围(0.076 mm/a),根据NACE RP 0775—2005 标准,属于严重腐蚀[17]。

该实验条件下,13CrS-110 钢、15Cr-110 钢、15Cr-125 钢试样表面产物膜微观形貌如图6 所示。由图6 可知,地层水环境中,13CrS-110 钢试样表面有大量腐蚀坑,处于点蚀的萌生阶段。点蚀坑最大直径在90.82 μm 左右,表面有大量的腐蚀产物膜,但是腐蚀产物膜较为致密。同时通过观察发现,试样表面腐蚀坑周围基体保持完整,点蚀坑内部呈花边状。此时无法再钝化修复,说明点蚀坑有向内发展的趋势[18]。通过能谱分析得知,腐蚀产物主要由Fe、Cr 两种元素组成,以 Fe、Cr 的化合物为主,而15Cr-110 钢、15Cr-125 钢试样表面的腐蚀坑很少。环空保护液环境中,三种材料在该挂片中部及梭边处均未发现裂纹,但在试样表面仍存在不同程度的局部腐蚀,其中13CrS-110 钢试样表面出现点蚀的程度较其他两种材料更严重。

对比地层水及环空保护液环境下试样表面腐蚀情况发现,地层水环境下试样表面腐蚀情况较为严重,而环空保护液条件下试样表面腐蚀坑较少。这是由于地层水条件下,Cl-含量较大,且体积较小,很容易穿透腐蚀产物膜孔隙,从而置换钝化膜薄弱部位的O 原子,使金属表面钝化膜溶解,形成点蚀[19]。当点蚀开始后,氯离子会迁入形成局部酸性环境,加速点蚀的发展[20]。在一定温度条件下,CO2腐蚀会产生较为疏松的腐蚀产物膜,导致Cl-大量迁入,从而导致材料表面发生密集的点蚀现象[21]。特别是13CrS-110 钢试样,表面存在大量腐蚀坑,而15Cr-110钢、15Cr-125 钢试样表面腐蚀坑相对较少。这是由于15Cr 钢中Mo 元素含量相对较高,在一定范围内,Mo 元素可提高钢材抗点蚀性能[22]。

3 井下防腐策略

实际生产过程中,针对井底高温高压含CO2苛刻条件,井下管柱材料通常整体采用高防腐性能材料。根据实验结果可以发现,在较低的温度、压力、CO2分压条件下,部分防腐性能较低的材料也可满足防腐要求,因此针对高温高压含CO2气井管柱材料选择过程中过度防腐的情况,在满足井下管柱材料选择标准的基础上,可根据井筒温度、压力、CO2分压分布情况进行分段设计,以降低选材成本。在温度、CO2分压较高、与地层流体直接接触的井段,采用防腐性能较好的材料;而在温度、CO2分压较低、存在环空保护液保护的井段,可采用防腐性能相对较低的材料,不同区块具体温度、CO2分压范围需要根据实验评价得到。目前南海某区块的井下管柱即采用此理念进行设计施工,具体情况见表4。

图6 13CrS-110 钢、15Cr-110 钢、15Cr-125 钢的微观形貌Fig.6 Microstructure of 13CrS-110 steel, 15cr-110 steel and 15cr-125 steel: a) formation water; b) annulus protection fluid

表4 南海某区块材料设计施工方案Tab.4 Material design and construction scheme of a block in South China Sea

4 结论

1)实验结果表明,在南海高温高压含CO2环境下,Cr 含量的增加提高了材料的抗腐蚀性能。P110碳钢材料腐蚀速率明显高于含Cr 钢,且随着CO2分压的提高,溶液中CO2溶解度不断增大,增加了材料腐蚀。

2)实验结果表明,180 ℃高温条件下,13CrS-110钢、15Cr-110 钢、15Cr-125 钢均存在不同程度点蚀,但13CrS-110 钢表面有大量腐蚀坑,且点蚀坑有向内发展的趋势。高温条件下,13CrS-110 钢使用时存在开裂风险,在现场应用前应进行开裂风险评估。

3)地层水环境下,Cl-穿透腐蚀产物膜,使材料表面腐蚀产物膜溶解,加速材料腐蚀,而环空保护液可形成有效保护膜,防止Cl-穿透,保护材料。

4)针对高温高压含CO2气井管柱选材,可根据井筒温度、压力、CO2分压分布情况进行分段设计,在保障井筒完整性的基础上,降低开发成本。