铝合金轮毂模锻成形数值模拟优化分析

文/王东亚,侯旭,马臣,陈登鹤·一汽锻造(吉林)有限公司

6082 铝合金属于Аl-Si-Mg-Mn 系耐热锻铝,具有良好的可成形性、可加工性和热处理后(T6状态)具有较高的机械性能,化学成分见表1,广泛应用于航空固定装置及卡车、船舶类的零部件。本文以6082 铝合金后轮轮毂为研究对象,针对锻造轮毂成形质量,利用有限元数值模拟软件对主要成形工步进行模拟计算,分析成形过程金属流动特点及缺陷产生条件,从而优化铝合金轮毂成形过程。

图1 为铝合金轮毂锻件图。该铝合金锻件带有高度88mm、宽度50mm 的凸台;头部存在凹槽和凸台,圆周方向肋薄而长,需要的材料少,材料流动距离远;终锻拔模和充填较难,在锻造成形过程中,由于冷却快导致材料流动性差,易出现折叠、充不满等缺陷;锻件截面在高度方向上变化较大,复杂等级为S3 级,10 个加强肋成形难度较大。

有限元模拟分析

为解决锻件成形难点、缩短工艺调试周期,对铝合金轮毂锻件的锻造成形过程进行有限元模拟分析,通过优化工艺参数,来获得各工步合理的锻造成形结构,从而指导实际生产,以达到缩短锻件生产周期的目的。结合我司设备特点,确定了铝合金轮毂的锻造工艺方案为压扁→预锻→终锻,通过有限元分析软件对各工步进行模拟分析。

表1 6082 铝合金化学成分(%)

图1 铝合金轮毂锻件图

参数化设置

⑴定义坯料属性。

依据工艺设计导入所需规格尺寸的坯料几何模型,对坯料进行网格划分、定义材料属性、摩擦条件及热传导。

坯料网格划分采用面网格+体网格,为提高模拟的准确性,对坯料几何面网格进行细化,导入6082 铝合金材料属性,坯料初始温度设置为520℃,摩擦条件为水基石墨润滑,热交换定义为强交换。

⑵模具初始条件设置。

成形上、下模设置为刚性模型,进行面网格划分,定义模具初始温度为250℃。

⑶接触定义。

通过软件自带位置调整功能对模具及坯料进行位置关系定义,保持坯料位置不变,改变上、下模位置对其进行调整,通过选择接触信息属性检查模具与坯料接触状态,当最小值小于或等于零,通常为极小负数,表示坯料与模具表面略有接触。

⑷运动参数设置。

模具运动参数属性主要是选择压力机和确定最大压量,选取上模作为运动单元定义压力机基本参数,根据各工位成形设计高度设置各工位初始高度和最终高度。设置模拟计算步长及存储模式参数后,保存数据后提交计算。三维仿真模型如图2 所示。

模拟结果分析

图2 三维仿真模型

图3 为各成形工位最终成形接触示意图,从图中可以看出,终锻工位最终成形时,锻件底部肋位置部分区域出现充不满现象,主要原因是由于压扁工位分料在预锻成形时,坯料通过飞边排出体积大,降低了终锻工位闭合高度,充不满未得到改善。

优化成形工艺

考虑到铝合金材料流动特点,为得到良好的锻件成形质量,对压扁、预锻工位进行优化设计解决锻件充不满问题,通过增加压扁成形高度,减少预锻工位飞边排料体积,同时在预锻下模增加肋结构,来改进预锻工位分料状态。改进结构后模拟结果如图4 所示,通过对压扁、预锻工位优化,终锻件充填状态良好,未发现锻件充不满。锻件折纹趋势分析结果如图5 所示,锻件未出现折叠,说明改进后工艺参数满足锻件成形需求。

图3 成形工位接触示意图

图4 改进后接触示意图

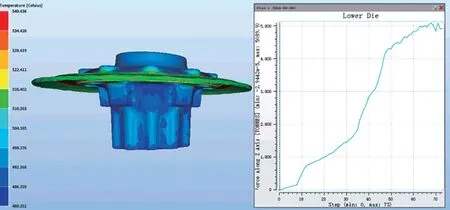

通过对成形工位结构优化,在变形过程中,从图6 温度分布图可知,锻模首先与坯料凸台及肋位置接触,在锻打成形初始阶段,这部分坯料由于首先与锻模接触,温度损耗较大。成形过程中,轮毂由正挤压肋部和反挤压轮毂内壁等方式充填模膛,坯料变形热及与锻模摩擦产生的热量对温度损耗进行了补偿,因此锻件温度下降较少。在锻打结束后,锻件温度分布较为均匀,整体温度依然较高,能够满足锻件成形及后续热切边对锻件温度的要求。

图5 终锻件折纹示意图

从图6 载荷曲线可知,载荷曲线可以分为缓慢上升和急剧上升两个阶段,成形开始阶段锻造载荷缓慢上升,该过程坯料主要以正挤压方式成形,坯料流动较为容易,在成形后期,坯料成形方式由正挤压转变为反挤压,充填轮毂内壁型腔及端面的圆角位置,加之锻模桥部对变形金属外流阻碍作用加强,成形载荷随锻模行程加大而急剧增加。

图6 终锻温度及载荷曲线分布

模具结构设计

设计分体结构

轮毂锻件为轴类回转体锻件,产品质量要求高。而锻模中心的冲头位置坯料流动较为剧烈。坯料急剧流动对模具表面冲刷严重,容易导致模具失效,造成锻件形状尺寸和表面质量不符合产品要求,失效模具整体更换导致模具成本增加。现将锻模冲头设计为镶块结构,如图7 所示,选用合适的锻模材料制造,我司采用H13 材料,因其具有较好的强度、红硬性和高的耐磨性,能保证冲头模具寿命。冲头模具分体后加工制造方便,同时模具失效时,更换方便,提高生产效率。

平衡摩擦力

图7 轮毂锻模简图

锻件产品肋位置的壁厚较薄,外壁为非加工面,此处出模角度为1°,在生产中会出现锻件粘在下模,出模困难问题。考虑到设备顶出机构及轮毂锻件为回转体,设计顶出方式为下模中心顶杆顶出。加之铝合金材质相对钢材较软,生产中可能出现顶杆顶穿连皮而锻件粘在下模型腔的情况。因此在模具设计考虑上增加锻件在上模型腔的摩擦力,来减小锻件出模阻力。将下模镶块顶端出模角度设计为7°,上模镶块顶端出模角度设计为5°,上模镶块顶端拔模长度相对下模镶块增加15 ~20mm。

生产调试

根据CАE 工艺参数分析结果,完成模具制造,通过实际生产调试,调整压扁→预锻→终锻各成形工位封闭高度,为保证锻件成形过程稳定,采用锻件凸台结构进行定位。图8 为轮毂锻件实物,锻件成形尺寸和表面质量满足锻件图纸要求。

图8 轮毂锻件实物

结束语

在开发前期,通过对铝合金轮毂锻件成形的仿真分析及优化,可以有效节约产品调试周期及模具制造费用,同时需要将CАE 模拟与生产现场相结合,在模拟参数设置时考虑设备特点进行适当优化。对现场经验积累可以提高参数优化的合理性,工艺设计及分析要符合“简单、高效”原则。通过对CАE 仿真分析数据及现场生产经验的不断积累,我司对铝合金锻件开发经验会越来越丰富,进一步适应市场需求。