切削废液的再生与回用

李祝,梁小武,冯维清

(广州市联诺化工科技有限公司,广东 广州 510700)

随着产业化、工业4.0和工业智能制造进程的加快,高端机床的需求越来越大。加工零件复杂程度提高和排屑量减少对金属加工液的要求日益提升[1],尤其是生物稳定性和长寿命方面。金属切削液主要起到润滑、清洗、冷却、防锈等作用[2],在刀具和工件间作为流动介质,包裹刀具和加工材质。其润滑性大多由矿物油、合成酯、极压润滑剂提供。而防锈剂主要由胺类碱和多元酸复配而成。清洗则由配方中亲水性表面活性剂和亲油性表面活性剂共同完成,它们相互搭配而保持着体系的平衡[3]。针对不同负荷加工,切削液的用量一般是3%~10%。在刀具对金属进行加工的过程中,一部分加工液伴随着工件被带走,其余大部分加工液不断工作。由于机床是敞开式作业,环境中的微生物、切削产生的废料以及水夹带的钙、镁离子等杂质,都会影响加工液的稳定性和加工性能,使其使用一段时间后成为废液。加工液质量的提升,以及废液量的控制和处理,一直是困扰大多数机械加工企业的难题[4-9]。由于切削液配方复杂,部分产品的原材料可多达20~30种,其中的矿物油、脂肪酸、胺类碱、表面活性剂等有机物会导致切削废液的COD(化学需氧量)和BOD(生化需氧量)高达十几万mg/L[10]。

笔者所在公司利用自身对金属加工液配方体系的认知,结合减压蒸馏浓缩设备,通过对废液进行一定的处理[11],使废液量降低95%以上。废液中的废水经过处理后可作为切削液稀释用水回用,最终产生的不足5%的浓缩物交由专业的第三方公司处理。

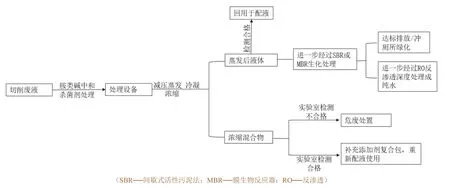

1 切削废液再生处理方案

从客户处取到的不同废液多为乳白色或灰褐色,其中含微生物、碎屑、杂油,pH < 7.0,第三方检测机构测得的COD为30 000~100 000 mg/L。须对废液进行前处理,才能利用后续的中水进行切削液混配。如图1所示,先初步利用醇胺对切削液中微生物产生的酸性物质进行中和,并配合使用杀菌剂,利用测菌片测试废液中的微生物含量。

浓缩蒸发处理设备由加热器、蒸发槽、热泵机组、冷凝槽、真空系统、排水系统、出料系统等构成。加热器为列管式、双层保温,上下通过弯头连通蒸发槽,上部封盖供清洗列管使用,下部设有排渣口便于清洗。蒸发槽具有双层结构,隔热保温;操作面设有视镜,供操作者观察料液的蒸发情况;商标设有人孔,便于清洗;配备真空表、温度表。冷凝槽为列管式结构。

图1 切削废液再生处理流程Figure 1 Process flow for regeneration of spent metal working fluid

如图2所示,本设备通过热泵提供加热,在封闭的抽真空环境下,以较低温度来达到蒸发效果,使废液中的水分蒸发出来形成水蒸气,在冷凝槽中冷凝成水,将水与浓缩物分离开来。热泵的加热方式相比于传统加热方式,能降低2~3倍能耗,同时真空度保持在−0.06 MPa到−0.08 MPa,蒸发温度在40 ~50 °C,加快蒸发的效率,节约能耗。

2 试验

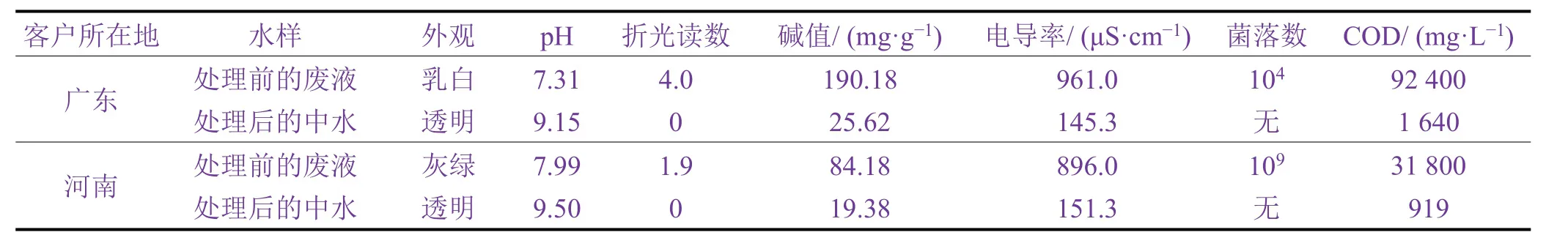

自不同客户处取到废液后先测试基本指标,经过LN-HB100G减压蒸馏环保设备(如图3所示)再生处理后再测试一遍,结果见表1。其中碱值通过废液中有机碱被中和时所消耗的盐酸的体积来计算,以单位质量废液中所含有机碱相当于KOH的质量来表示,即碱值 = 56.1cV/m,式中c为标定好的盐酸的浓度(单位:mol/L),V为滴定样品所消耗的盐酸的体积(单位:mL),m为样品的质量(单位:g),56.1是KOH的相对分子质量。折光读数由上海仪电光学手持光学折光仪直接读取,根据“稀释百分比 = 折光系数 × 折光仪读数”(其中折光系数是切削液的基本性能之一)的经验公式,折光读数可反映出切削液的稀释百分比。采用雷磁PHS-3E型pH计和DDS-307A型电导率仪测pH和电导率。通过舒美公司Mikrocount测菌片测试废液的菌落数。COD送第三方测试机构检测。

图2 浓缩蒸发设备原理Figure 2 Principle of condensation/evaporation equipment

图3 切削废液再生处理设备Figure 3 Equipment for regeneration of spent metal working fluid

表1 广州某客户废液再生前后数据对照表Table 1 The data of waste liquid before and after regeneration in Guangzhou’s customer

从表1可知,废液经再生处理后,pH有所上升,表明处理后的中水只含少量的胺类,这是由于在环保设备处理过程中,减压蒸馏导致水的沸点降低,废液中低沸点的胺类碱性物质随着水被蒸出,冷凝到中水,这还导致了中水的电导率与废液相比大幅降低。中水的折光读数为零表明其中几乎不含切削液,而且中水经过杀菌剂处理后已经达到无菌状态,COD也不高,可用于混配切削液,从而减少用水量,给客户带来了经济效益。另外,中水含有的部分醇胺混配到切削液中,可提高切削液的生物稳定性。至于后续反应釜中残留的固体废物,其含量不足5%。

经检测后达到回用要求的浓缩液,通过添加1%防锈剂、3%~5%醇胺、0%~1%缓蚀剂,可作为基础油固体成分引入到切削液配方体系中,循环使用。不符合回用要求的,作为危废交给第三方有资质的公司处理。

3 经济成本分析

以月产10 t废液计算,第三方处理价格为4 000元/t,全部委外处理一年需要48万。利用中水回用蒸发浓缩设备进行再生处理的话,处理废液的耗电量为200 kW·h/t,一年的总电量是24 000 kW·h,按电价0.8元/(kW·h)计算,电费需要1.92万元。假设蒸发比例为90%,一年产生108 t中水、12 t浓缩废液,按消泡剂价格约120元/kg(以质量分数0.05%添加)、浓缩液处理费用约5元/kg来计算,消泡剂费用0.72万元,浓缩废液处理费用6万元。上述3项费用的总和只有8.6万元,第三方直接处理费用是其5.6倍左右。若后续产生的12 t浓缩废液经调整后可作为金属切削液配方的基础油使用,按照5元/kg的价值来计算,相当于节省了6万元的原材料费用。这样一来,实际费用只有2.6万元,是单纯第三方处理的5.4%而已。

4 实际应用情况

减压浓缩蒸发切削废液再生处理技术的实际应用效果在河南、广东、成都、重庆等地的几家客户处得到验证,可减少高达90%以上的废液量,COD降解率达到95%以上,中水回用于配制切削液进一步减少了用水量,降低了经济损失。