低成本船用EH36高强钢板的研制及其性能

胡 战, 吴荣华, 陈继雄

(宝钢湛江钢铁有限公司, 湛江 524072)

船用高强钢板用钢对性能要求较高,需具有高强度和高韧性[1]。以前主要采用添加铌、钒、钛等元素来细化晶粒以提高钢板性能。由于铌、钒元素的价格较高,以前船用高强钢板的生产成本也较高。

近年来,随着热机械控制工艺(TMCP)的发展,大大降低了高强钢板的生产制造成本。在钢板的轧制工艺结束之后,钢板进入快速冷却装置,以较快的冷却速率(5~50 ℃·s-1)冷却至贝氏体转变温度之下,在快冷过程中,发生奥氏体向贝氏体的转变,在较高的冷却速率下,钢的强度和韧性均大幅度提高。基于热机械控制工艺的优点,笔者尝试不添加铌、钒元素,只添加钛元素,以热机械控制工艺来生产EH36 高强钢板,并对其性能及组织进行了研究。

1 试验方法

1.1 船用EH36高强钢板的主要性能要求

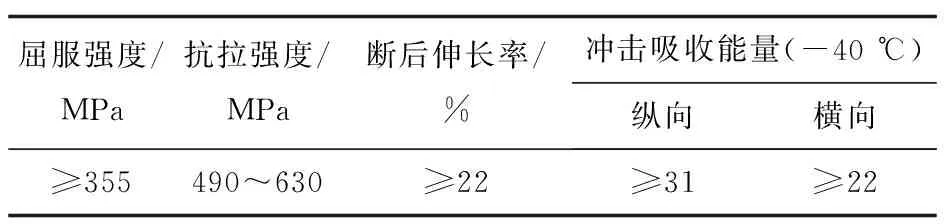

船用EH36高强钢板的主要性能要求见表1。

表1 船用EH36高强钢板的力学性能要求Tab.1 Mechanical properties requirements of EH36 high strength steel plate for ship

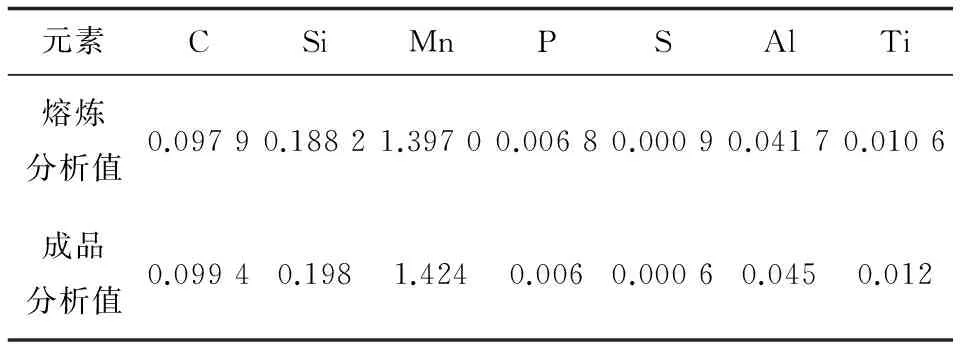

1.2 船用EH36高强钢板的化学成分设计

考虑成本因素,船用EH36高强钢板成分设计采用在C-Mn钢成分体系上添加钛元素细化晶粒,且有报道表明微量的钛对改善焊接接头的韧性十分有效[2-3]。考虑-40 ℃下船用EH36高强钢板的冲击韧性要求,碳锰配比采用低碳高锰形式。碳元素通过固溶强化可提高钢的强度,但对韧性、塑性和焊接性能有不利影响。锰元素主要起固溶强化的作用,补偿碳含量降低引起的强度下降。锰元素也是扩大γ相区的元素,可降低钢的γ→α 转变温度,有助于获得组织细小的相变产物,可提高钢的韧性、降低韧脆转变温度,在冶炼中还可以脱氧和消除硫元素的不利影响。硫元素的含量与炼钢时加入的Si-Mn合金有很大关系,因此锰元素含量确定之后,硫元素质量分数为0.20%~0.50%。铝元素在冶炼中是重要的脱氧剂,铝元素在钢中和其他元素形成细小弥散分布的难熔化合物AlN,起阻碍晶粒长大的作用,能够细化晶粒,提高钢的晶粒粗化温度。磷元素和硫元素对船体结构用钢是非常有害的元素,直接影响到钢板的塑性和韧性,应当严格控制。同时也要严格控制氮、氢、氯元素的含量,游离氮元素会显著降低低温冲击韧性。氯元素含量过高会使氧化物夹杂增加,影响钢的纯净度。铌元素能与碳、氮元素结合形成碳氮化物,这些化合物在高温下会固溶到铁基体中去,而在低温下会析出,其作用可归结为:加热时阻碍原始奥氏体晶粒长大;在轧制过程中抑制再结晶及再结晶后的晶粒长大;在低温时起到析出强化作用[4]。基于上述分析,设计出不添加铌、钒元素的船用EH36高强钢板的化学成分,如表2所示。

表2 船用EH36高强钢板的化学成分(质量分数)Tab.2 Chemical compositions of the EH36 high strength steel plate for ship (mass fraction) %

1.3 生产工艺

1.3.1 生产工艺流程

该船用EH36高强钢板的生产工艺流程为铁液→铁液预处理→转炉→精炼→连铸→堆冷→板坯检查→二切→加热→高压水除鳞→粗轧→精轧→预矫→加速冷却→热矫→精整→钢板检验。

1.3.2 冶炼工艺

为了保证板坯质量,要求钢液中wP≤0.015%,wS≤0.002%,连铸过程要求采用低过热度浇铸,其过热度值为15~25 ℃。

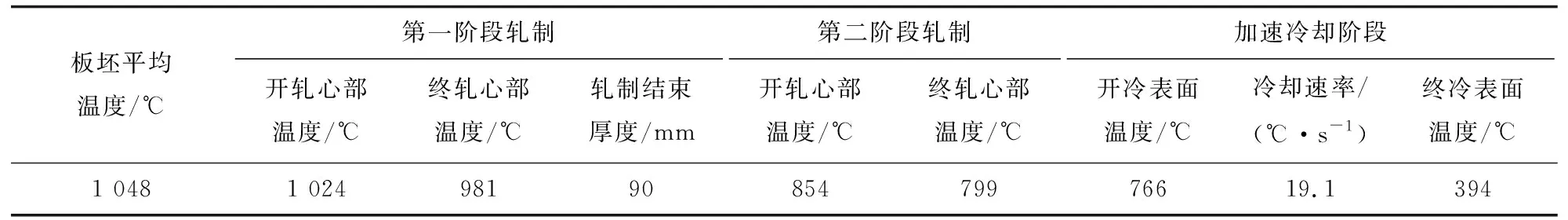

1.3.3 轧制工艺

轧制坯料厚度为230 mm,船用EH36高强钢板厚度为50 mm。板坯平均温度达到980~1 080 ℃时保温至少30 min出炉。因为板坯合金含量低,不含铌、钒等元素,出炉温度应不高于1 080 ℃,其主要目的是使加热后γ相初始晶粒细化,相变前的γ晶粒越细,相变后的α晶粒也越细。轧制采用再结晶区和未再结晶区两阶段轧制,一阶段的轧制在奥氏体再结晶区进行,通过奥氏体的反复再结晶进行晶粒细化,从而在γ→α相变后得到细小的α晶粒。高温及大压力下可使奥氏体再结晶完全,因此在设备允许的情况下,增加单道次的压下率以细化晶粒。为了避免奥氏体临界变形量轧制,造成混晶,每道次压下率不得小于12%。二阶段轧制在奥氏体的未再结晶区进行,获得充分压扁的变形奥氏体,积累位错,创造更多的形核位置,促进相变后获得细小的相变组织[5],每道次压下率不得小于10%。采用成品厚度的1.6~3倍为中间坯厚度。由于压下率较大,为防止板坯轧废,精轧第一道次不可喷水除磷,待轧制长度大于5 m后再喷水除磷。轧制后立即进行加速冷却,有效保留控轧过程中积累的位错,通过控制冷却速率和终冷温度来控制组织。钢板开始冷却温度越接近终轧温度,奥氏体细化变形的效果越好,冷却后最终所得显微组织为细铁素体+细珠光体+少量贝氏体及弥散的碳氮化物。该船用EH36高强钢板的轧制工艺参数见表3。

表3 船用EH36高强钢板的轧制工艺参数Tab.3 Rolling process parameters of the EH36 high strength steel plate for ship

2 试验结果及分析

2.1 显微组织与力学性能

2.1.1 显微组织

在船用EH36高强钢板上切取钢板制成金相试样,用4%(质量分数)硝酸酒精溶液浸蚀后,在金相显微镜下观察其显微组织,如图1所示。可见其显微组织为细铁素体+细珠光体+少量的贝氏体。铁素体为等轴状细小晶粒,个别晶粒略微粗大,这是由于钢板水冷出水后钢板返温,热量向外扩散导致部分晶粒长大造成的,珠光体分布均匀,铁素体附近可观察到少量贝氏体析出。

图1 船用EH36高强钢板的显微组织形貌Fig.1 Microstructure morphology of the EH36 high strength steel plate for ship:a) at low magnification; b) at high magnification

2.1.2 拉伸性能

该船用EH36高强钢板的横向屈服强度为431 MPa,抗拉强度为544 MPa,断后伸长率为26%;纵向屈服强度为427 MPa,抗拉强度为538 MPa,断后伸长率为29%。可见其拉伸性能均满足船用EH36高强钢板的性能要求。

2.1.3 冲击性能

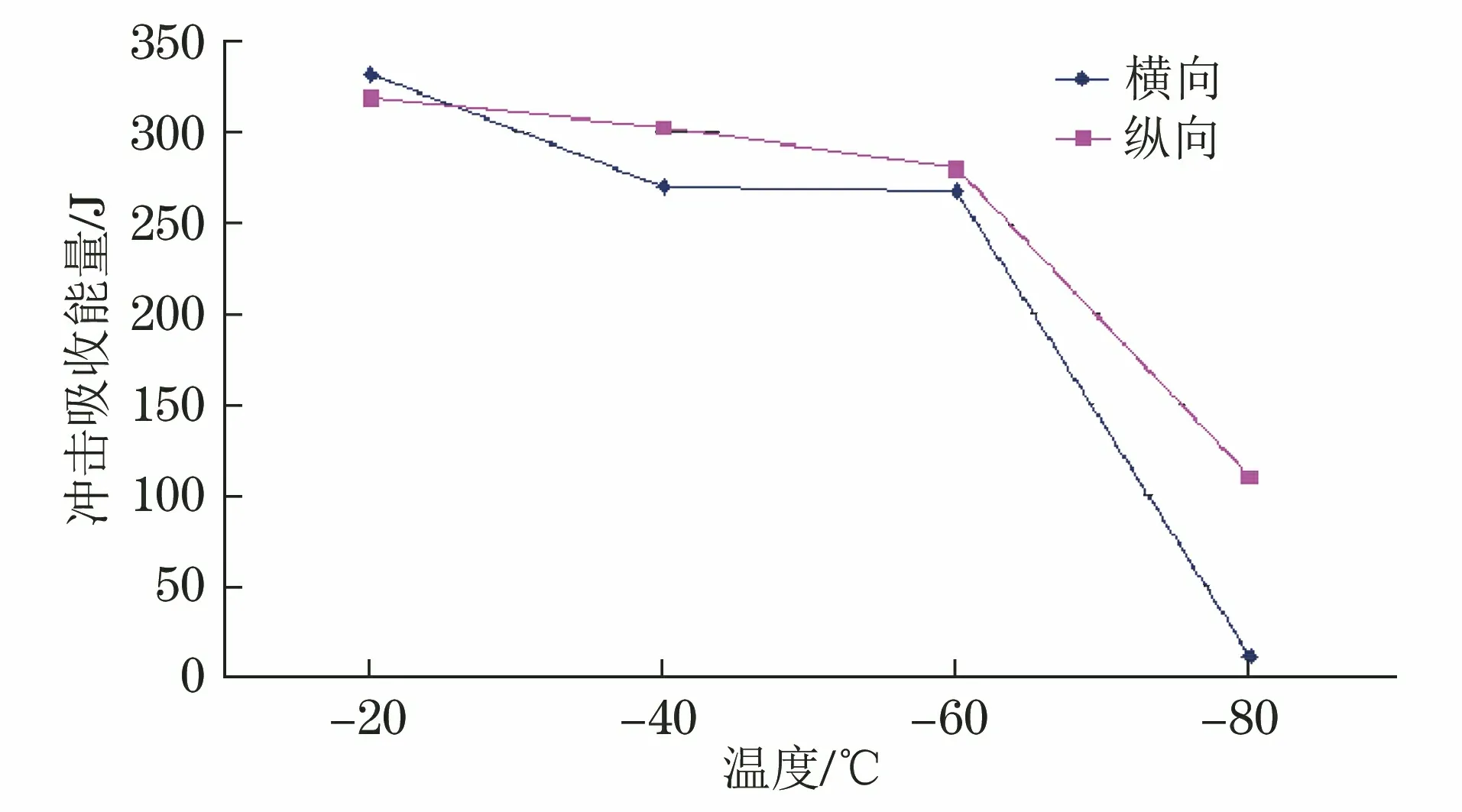

2.1.3.1 不同温度下冲击性能

在船用EH36高强钢板板厚1/4处取横向及纵向试样分别进行-20,-40,-60,-80 ℃的冲击试验,结果如图2所示。可见该船用EH36高强钢板的冲击韧性良好,-40 ℃下的冲击吸收能量数值稳定,有较大富余量。钢板的韧性是表征其在弹性变形、塑性变形、裂纹形成和扩展过程中吸收能量的能力,随着温度的下降,钢板的冲击吸收能量也逐渐减小。由图2还可知,该船用EH36高强钢板的韧脆转变点在-60~-80 ℃之间。

图2 船用EH36高强钢板在不同温度下的冲击吸收能量Fig.2 Impact energy absorption of the EH36 high strength steel plate for ship at different temperatures

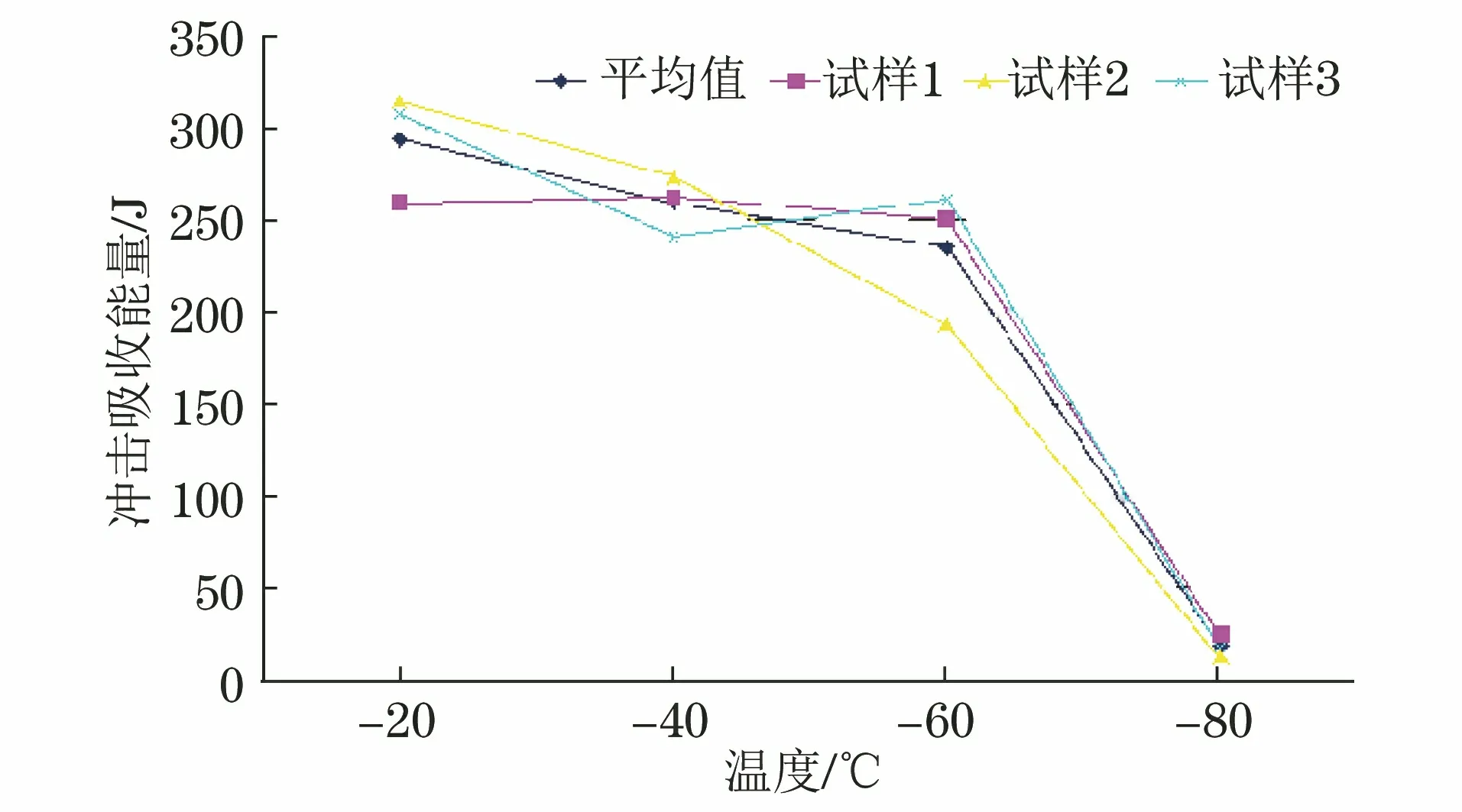

2.1.3.2 应变时效态冲击性能

取该船用EH36高强钢板纵向试样进行5%变形,在250 ℃下保温1 h进行人工应变时效,然后在板厚1/4处取样分别进行-20,-40,-60,-80 ℃的冲击试验,结果如图3所示。可见经过人工应变时效后,研制出的船用EH36高强钢板在-60 ℃下的冲击吸收能量仍保持在150 J以上,说明该船用EH36高强钢板具有良好的抗时效能力。由图3还可知,船用EH36高强钢板经时效后未有明显突发韧脆转变点,时效后韧脆转变温度仍低于-60 ℃,表明该船用EH36高强钢板的纯净度高,氮含量低,脱氧程度好,这些有利因素为提高时效冲击韧性创造了条件。

图3 船用EH36高强钢板人工应变时效后在不同温度下的冲击吸收能量Fig.3 Impact energy absorption of the EH36 high strength steel plate for ship after artificial strain aging at different temperatures

2.2 焊接接头的力学性能

在该船用EH36高强钢板上取300 mm(轧制方向)×1 200 mm(垂直轧制方向)全厚度样板,其中1 200 mm边部加工成1/2 V型缺口,分别进行50 kJ·cm-1及15 kJ·cm-1的两种热输入焊接,焊后检测焊接接头的拉伸、弯曲性能及不同坡口位置-40 ℃下的冲击性能。

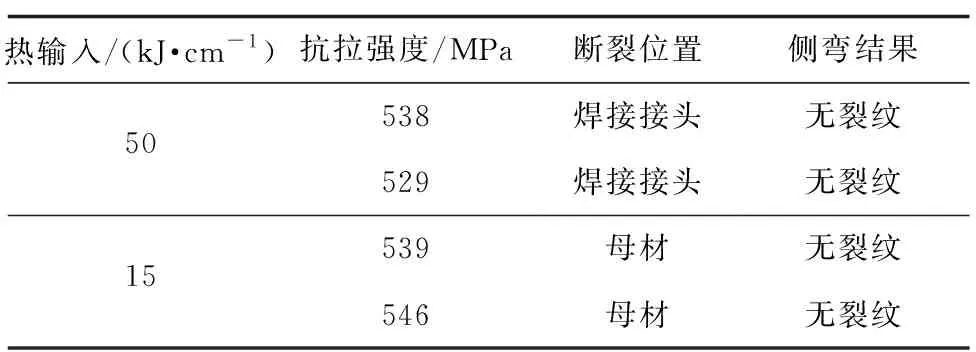

2.2.1 拉伸及弯曲性能

上述焊接接头的拉伸试样及弯曲试样的取样示意图如图4所示,试验结果见表4。两种热输入下的焊接接头抗拉强度均满足母材的技术要求,且富余量很大,焊接热输入为50 kJ·cm-1的试样断裂位置在焊接接头部位,焊接热输入为15 kJ·cm-1的试样断裂位置均在母材部位。侧弯试验均无裂纹产生。

表4 船用EH36高强钢板焊接接头的拉伸及弯曲性能Tab.4 Tensile and bending properties of welded joint of the EH36 high strength steel plate for ship

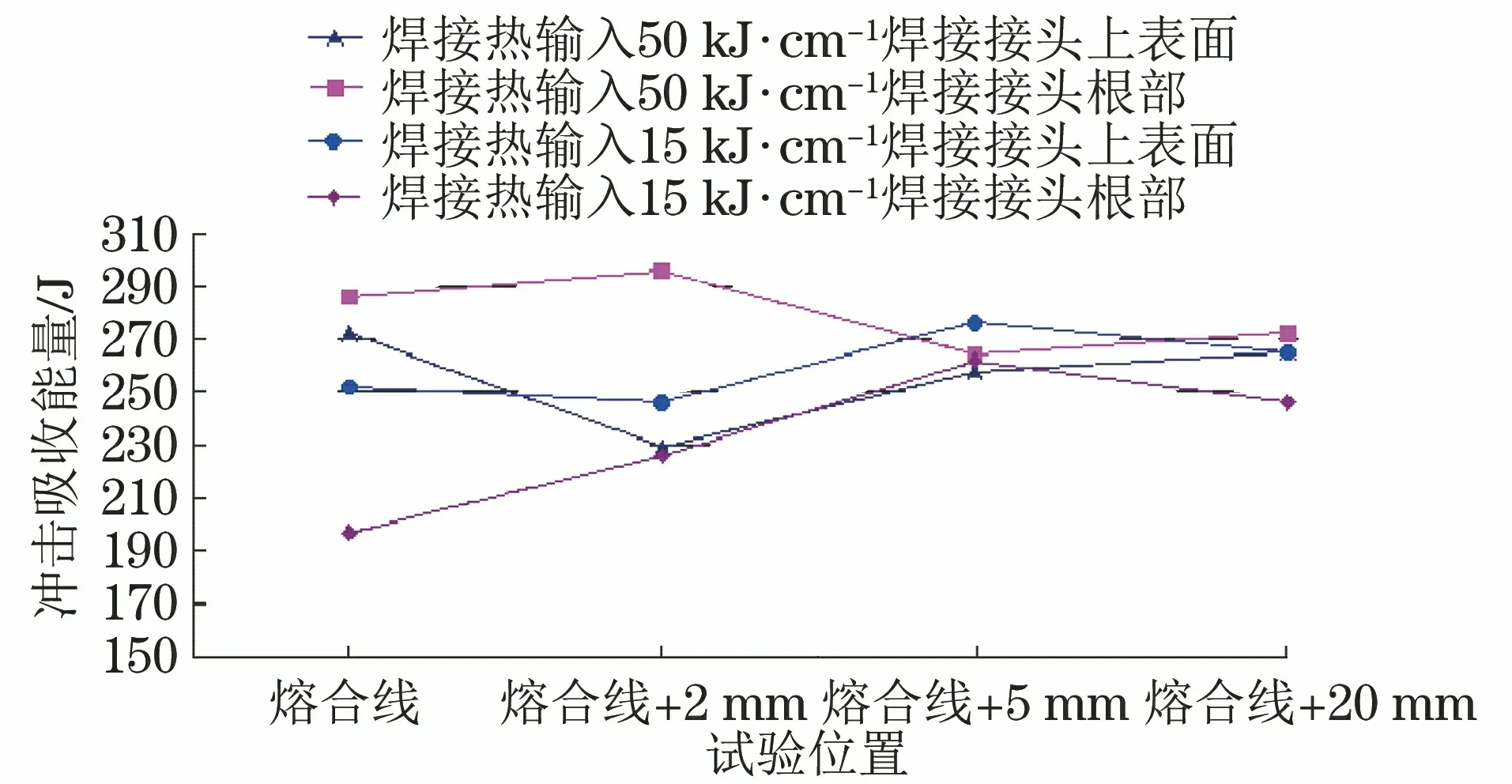

2.2.2 焊接接头不同部位的冲击性能

焊缝的冲击韧性比母材低, 比热影响区也稍低, 因此焊缝的韧性成为整个焊接接头最薄弱的环节[5]。对上述两种焊接热输入的焊接接头的上表面及根部的熔合线、熔合线+2 mm、熔合线+5 mm、熔合线+20 mm处冲击坡口位置进行-40 ℃下的冲击试验,结果如图5所示。可见熔合线+5 mm处坡口位置的冲击吸收能量接近母材的,熔合线处、熔合线+2 mm处坡口位置冲击吸收能量因焊接影响有波动,但均满足标准要求,表明焊接接头位置的韧性与母材的韧性相差不大。

图5 船用EH36高强钢板焊接接头不同部位在-40 ℃下的冲击吸收能量Fig.5 Impact energy absorption of different parts of welded joint of the EH36 high strength steel plate for ship at -40 ℃

3 结论

(1) 通过在C-Mn钢成分体系上添加微合金元素钛,采用热机械控制工艺,研制出低成本的船用EH36高强钢板,其性能满足标准要求,强度和韧性均有较大的富余量。

(2) 该船用EH36高强钢板的显微组织为细铁素体+细珠光体+少量贝氏体,其具有良好的低温冲击韧性,韧脆转变温度在-60 ℃以下。

(3) 该船用EH36高强钢板经人工应变时效后,-60 ℃下的冲击吸收能量仍保持150 J以上,韧脆转变温度仍在-60 ℃以下,可保证钢板在服役条件下不会发生突发脆性断裂。

(4) 该船用EH36高强钢板经50 kJ·cm-1及15 kJ·cm-1两种热输入焊接后,焊接接头的拉伸、侧弯性能及不同坡口位置的冲击韧性均达到对母材性能的要求,且富余量较大,表明该船用EH36高强钢板具有优越的焊接性能。