铅酸蓄电池化成策略和实践

姚秋实,李进兴,许宝云,张峰博,李雪辉,郭志刚

(天能电池集团股份有限公司,浙江 长兴 313100)

0 引言

铅酸蓄电池作为二次电池具有安全、经济、回收利用率高的优势,在二次市场中占有较大份额。随着科技发展,其它二次电池成本逐渐降低,例如锂离子电池、镍氢电池等,对铅酸蓄电池的成本提出了更高的要求。铅酸电池能耗成本在总成本中占比很大,其中铅酸电池化成能耗又是能耗成本的重中之重。化成能耗与化成策略[1-5]密不可分。

1 电池相关信息分析

按表 1 制备 12V20Ah 阀控式铅蓄电池。和膏、涂膏、固化后,单片正极板铅膏重 75 g,负极板铅膏重 55 g,两边负极板重 45 g。采用 4 片正板、3 片负板、2 片边负板的极群方式。化成净充电倍率在 8.8C~9.5C 之间,净充电量为 176~190 Ah。

表1 电池和膏配料表 kg

理论上这样一只 12V 20 Ah 电池完成转化需多少电量?根据化学反应历程,初始的铅粉中的 PbO和 Pb 经过和膏、固化的一系列反应,最终生成3PbO•PbSO4•H2O、PbO 和 Pb,如图 1 所示,可以简化看作是 PbSO4、PbO、Pb 和 H2O 的混合物。一般固化后铅膏中ω(Pb) 为 4 %,而水含量很小,可忽略。假设其它添加剂不参与反应,由物料守恒可知,PbSO4由加入的硫酸的量决定,PbO 则由铅粉中未反应的 PbO 和铅粉中 Pb 氧化生成的 PbO 组成。

图1 铅粉、铅膏、生极板物象组成变化

已知铅粉总质量m1、氧化度a、硫酸溶液质量m2、硫酸溶液中硫酸质量分数ω(H2SO4)、其它不参与反应的添加剂的质量m3、固化后铅膏中Pb 质量分数ω(Pb)。如果设固化后铅膏中 Pb 的质量为m4,那么铅粉中 Pb 在和膏固化过程中转为PbO 的质量量为m1-am1-m4。所以,固化后铅膏中 PbSO4含量为 303m2•ω(H2SO4)/98 kg, 固化后铅膏中 PbO 含量为 223(m1-am1-m4)/207+(am1-223ω(H2SO4) m2/98),固化后 3BS 中结晶水含量为18ω(H2SO4) m2/98。由方程

可得固化后正负铅膏中 PbSO4、PbO 和 Pb 的质量,如表 2 所示。

表2 固化后铅膏中各组分质量 kg

理论上,想要上述 12 V 20 Ah 电池完成转化,正极需要电量 77.53 Ah,负极需要电量 59.36 Ah,即 12 V 20 Ah 电池化成完成仅需约 77.53 Ah。电池实际净充电量 176~190 Ah,比理论值高 98.47~112.47 Ah,也就是化成充电效率为 40.81 %~44.05 %。由此可见,电池化成的充电效率不高,化成充电量还有很大空间可降低。

2 化成策略分析

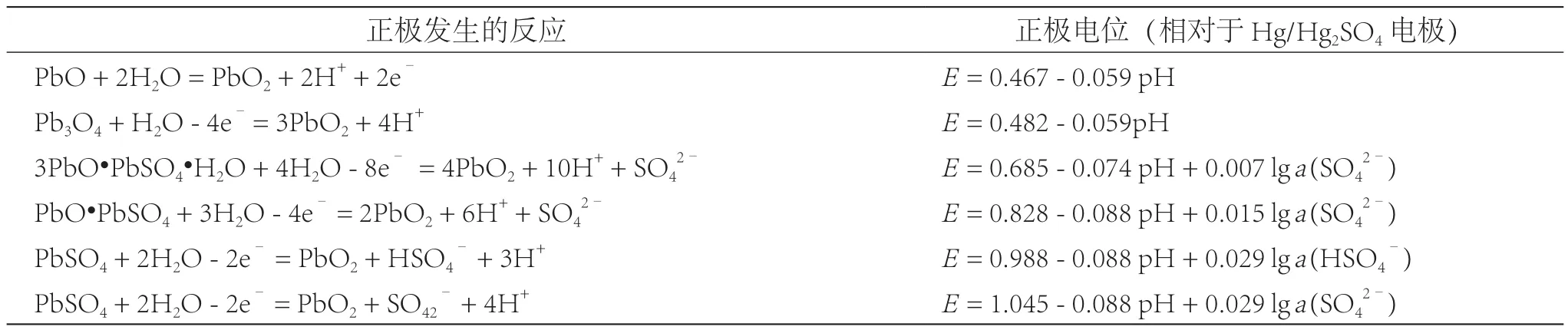

铅酸蓄电池固化后正极铅膏主要物相组成为 Pb、PbO、Pb3O4、3BS、1BS、PbSO4[6],加酸后主要物相组成是 PbO、3BS、PbSO4。由表 3 中电极电位可知,氧化难易程度:PbO<3BS<1BS<PbSO4。负生极板含 Pb、PbO、3BS、1BS、PbSO4[7],加酸后主要物相是 PbO、3BS、PbSO4,见表 4。按还原难度从小到大排列的顺序是 PbO、3BS、PbSO4。

表3 正极铅膏物质转化电极电位表[7]

表4 负极铅膏物质转化电位表[7]

由正负极铅膏物质转化电位表可知,控制化成前铅膏中 PbSO4含量有利于快速化成,利于降低充电量电量。电池设计负极物质质量小于正极物质质量,且活性物质导电性负极大于正极,因此负极先完成化成。此外,正极转化由板栅周边开始,然后从内向外完成转化;负极转化由板栅周边开始,扩展到极板表面,然后从外向内完成转化。正负极板活性物质转化趋势如图 2 所示[7]。综上分析,负极先于正极析出气体。

图2 正负极板活性物质转化

根据化成过程反应变化,可将化成分成 4 个阶段。第一阶段,正极和负极均不产生气体。化学反应有:

第二阶段,负极产生气体,正极不产生气体。没有化学反应,但电化学反应有:

因此,控制第二阶段和第三阶段正、负极的电位,减少用于析出气体的电流做功,就可以有效地降低充电能耗。

如何才能很好地确定电池充放电过程中的电位呢?一般在工业化的生产中,通常采用控制电流或者电压的方式进行化成。虽然在实际生产中控制电位的方式不方便操作,但是在研究中可以通过调节电流的大小和充放电时长来达到控制电位的目的。因此,在实际生产中可以依据研究的电流大小和充放电时长在较小的范围内调整参数。受极板中活物质组成、温度、电解液密度等因素的影响,化成过程中电极电位是不断变化的。但是,可以采用铅电极在硫酸溶液中的循环伏安曲线初步确定充放电的电位。

如图 3 所示,在不同温度下,电极可接受的充放电电流、析氢电位和析氧电位也不同。但是,根据特定温度、硫酸密度下的循环伏安曲线,可以初步确定析氢、析氧电位和正负极放电限制电位。一般化成温度控制在 40~50 ℃[8],因此以化成温度 40 ℃来举例说明:充电时,负极电位达到 -1.35 V 左右开始析氢,正极电位达到 1.36 V 左右开始析氧;放电时,负极放电至 -0.91 V,正极放电至 0.95 V。虽然我们测到的电位是极板各个位置的电位的一个混合电位,但是在确定的温度、密度下,采用铅电极循环伏安模拟电池正负极充放电,可以初步判定电池析氢、析氧电位和放电截止电位。

图3 铅电极在 25 ℃ 和 40 ℃ 的 1.28 g/cm3 硫酸溶液中循环伏安曲线,扫速 10mV/s

3 化成策略应用

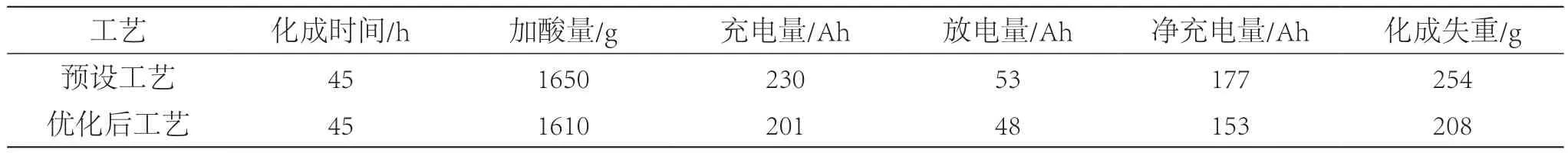

根据以上化成策略分析,采用预设工艺进行化成,监测电池单体的正、负极电位。当电池中连续产生气泡时,监测到负极电位 -1.378 V,正极电位1.210 V。由以上分析可判断,产生的气泡应是负极产生的氢气。继续根据预设工艺进行化成,将产生的气体通入无色酸性淀粉碘化钾溶液微测试瓶中。当淀粉碘化钾变色时,检测到负极电位 -1.512 V,正极电位 1.327 V。此后调整预设化成工艺,降低充电电流,保持正极电位维持在 1.33~1.36 V 之间。经过反复几次试验优化,确定了一种化成效果相对较好的工艺。工艺优化前后变化如表 5 所示,化成时间相同条件下,充电量减少 29 Ah,放电量减少 5 Ah,净充电量减少 24 Ah,节省充电量 13.56 %,同时化成失重减少 46 g。24 Ah 充电量充入 12 V 20 Ah电池中理论上可电解失水 48.3 g,与实际减重 46 g比较接近。由此可看出,优化后工艺失重减少主要是源于减少了析气失水,即与上述理论分析一致。

表5 优化后工艺 VS 预设工艺主要参数

对优化后工艺和预设工艺化成的电池正极活性物质中 PbO2含量检测,得到表 6 所示结果(极板 1 和 2 采用优化后工艺,极板 3 和 4 采用预设工艺)。按 GB/T 22199—2017 标准对电池 2 小时率容量和低温性能进行测试,得到表 7 所示结果。按每组 4 只串在 25 ℃ 环境中进行 100 % DOD 放电循环,即限制电压 59.2 V 以 0.4C2充电 5 h,然后以I2放电至终止电压 42.0 V,如此反复循环,得到图 4所示结果。优化工艺后,正极 PbO2含量在 85.03 %~90.14 % 之间,2 小时率放电时间 120~124 min,-18 ℃低温放电时间 84~88 min。采用预设工艺时,PbO2含量在 87.39 %~90.17 % 之间,2 小时率放电时间 123~127 min,-18 ℃ 低温放电时间 86~89 min。优化后工艺电池 2 小时率放电时间少 3 min,-18 ℃低温放电时间少 1~2 min,原因应是优化后正极 PbO2含量比采用预设工艺时少。但是,优化工艺后循环寿命较好(280~340 次),而采用预设工艺时只循环 260~315 次。

图4 优化工艺和预设工艺电池组循环寿命曲线

表7 优化后工艺和预设工艺化成电池测试结果

表6 正极 PbO2 含量 %

4 结束语

本文中,笔者从降低铅酸电池化成能耗的角度出发,对电池相关信息和化成策略进行了分析。运用优化改进的化成策略后,2 小时率初始容量和低温放电时间略低,但通过适当调整工艺即可提高,而且对电池循环性能没有不利影响。监测化成过程中析氢、析氧电位,通过调整电流和时间,可以有效降低铅酸蓄电池化成的能耗,为企业降低生产成本。