转炉铜锍吹炼终点判断仿真研究

李林山,赵宇娟,金泽志

(铜陵有色金属集团控股有限公司,安徽铜陵 244100 )

目前,大多铜生产企业在铜锍吹炼过程中采用人工经验判断吹炼终点,比如通过火焰法、喷溅物法、炉后钎样法等判断造渣终点或者造铜终点[1],这些判断方法需要长期的实践经验积累,虽能有效把控铜锍吹炼的终点,但受操作员个人主观因素居多,存在误判情况,易导致欠吹或过吹情况发生,影响正常生产,甚至导致喷炉事故发生,因此部分学者对转炉终点智能判断进行了一系列的研究与应用[2-3]。

“冶化流程计算与在线控制系统开放平台(METCAL)” 可以将冶金过程工艺流程图、设备连接图与计算流程图融为一体,通过搭建全流程工艺数学模型,对过程参数进行分析和计算,实现对造渣终点和造铜终点的判断。铜陵有色金冠铜业分公司(以下简称“公司”)采用METCAL 构建了转炉铜锍吹炼终点判断仿真模型,并根据质量平衡、热平衡和元素平衡三大体系来控制吹炼过程中的冷料添加量和添加时机,应用实践表明该模型对指导铜锍吹炼终点判断起到了有效的辅助作用[4-7]。

本文在介绍转炉吹炼铜锍传统终点判断方法及依据的基础上,详细阐述了转炉铜锍吹炼终点判断仿真模型的构建过程,并对仿真误差的处理进行了论述。

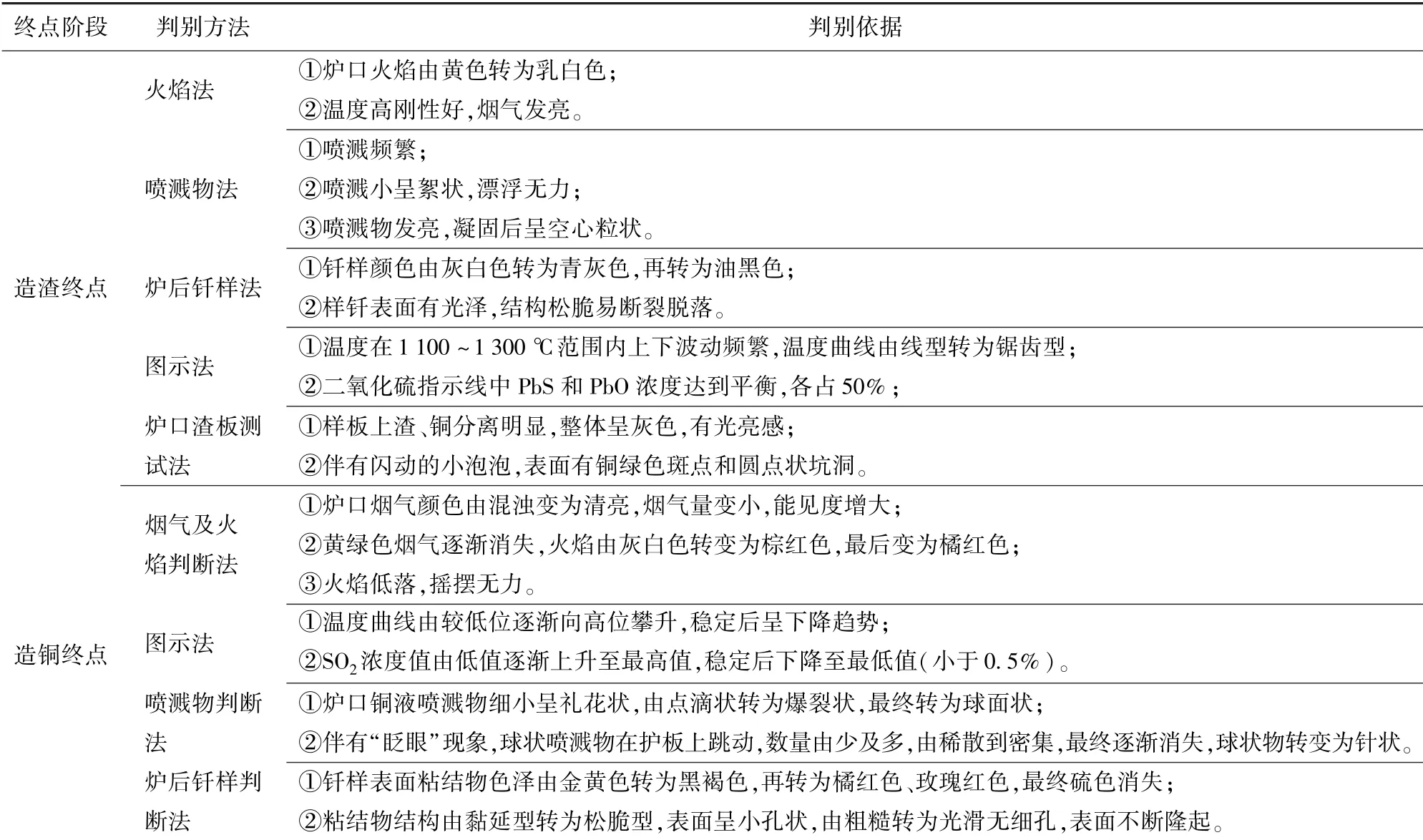

1 转炉吹炼铜锍传统终点判断方法及依据

公司奥炉厂区采用奥斯麦特熔炼-PS 转炉吹炼-回转式阳极炉火法精炼工艺生产阳极铜。PS 转炉以铜锍(FeS·Cu2S)为原料、以石英石(SiO2)为熔剂,将主要Fe 和S 元素脱除,得到98.5%的粗铜,其中Fe 元素生成铁橄榄石(2FeO·SiO2)通过放渣排除,而S 元素被氧化生成SO2通过管道输送进入硫酸工序制酸。整个铜锍吹炼过程涉及造渣和造铜两个终点判断,常见的终点判断有以下几种方法[8-10],详见表1。

表1 转炉铜锍吹炼终点判断方法及依据

2 转炉铜锍吹炼仿真模型

转炉铜锍吹炼终点判断仿真模型由物相计算数学模型、造渣1 期吹炼数学模型、造渣2 期吹炼数学模型和造铜期吹炼数学模型组成。单个模型分为单元创建、原料组成、产物组成、自定义约束条件、数学方程和运行计算五个部分。

2.1 仿真模型原理及判断依据

铜锍吹炼的主要化学反应见式(1)~(5)。铜锍是Cu2S 和FeS 的熔体,根据式(5)可知铜对硫的亲和力大于铁,铁对氧的亲和力大于铜,铜锍吹炼过程中,铁优先于铜参与反应[11]。

铜锍中的FeS 经式(1)和式(2)造渣除去,将白铜锍中残留的Fe 作为造渣期终点判断依据;铜锍中的Cu2S 经式(4)和式(5)造铜生成粗铜,将粗铜中残留的S 作为造铜期终点判断依据;白铜锍中的Fe含量和粗铜中的S 含量通过式(1)~(4)反应所需理论用氧及实际供氧量来确认。

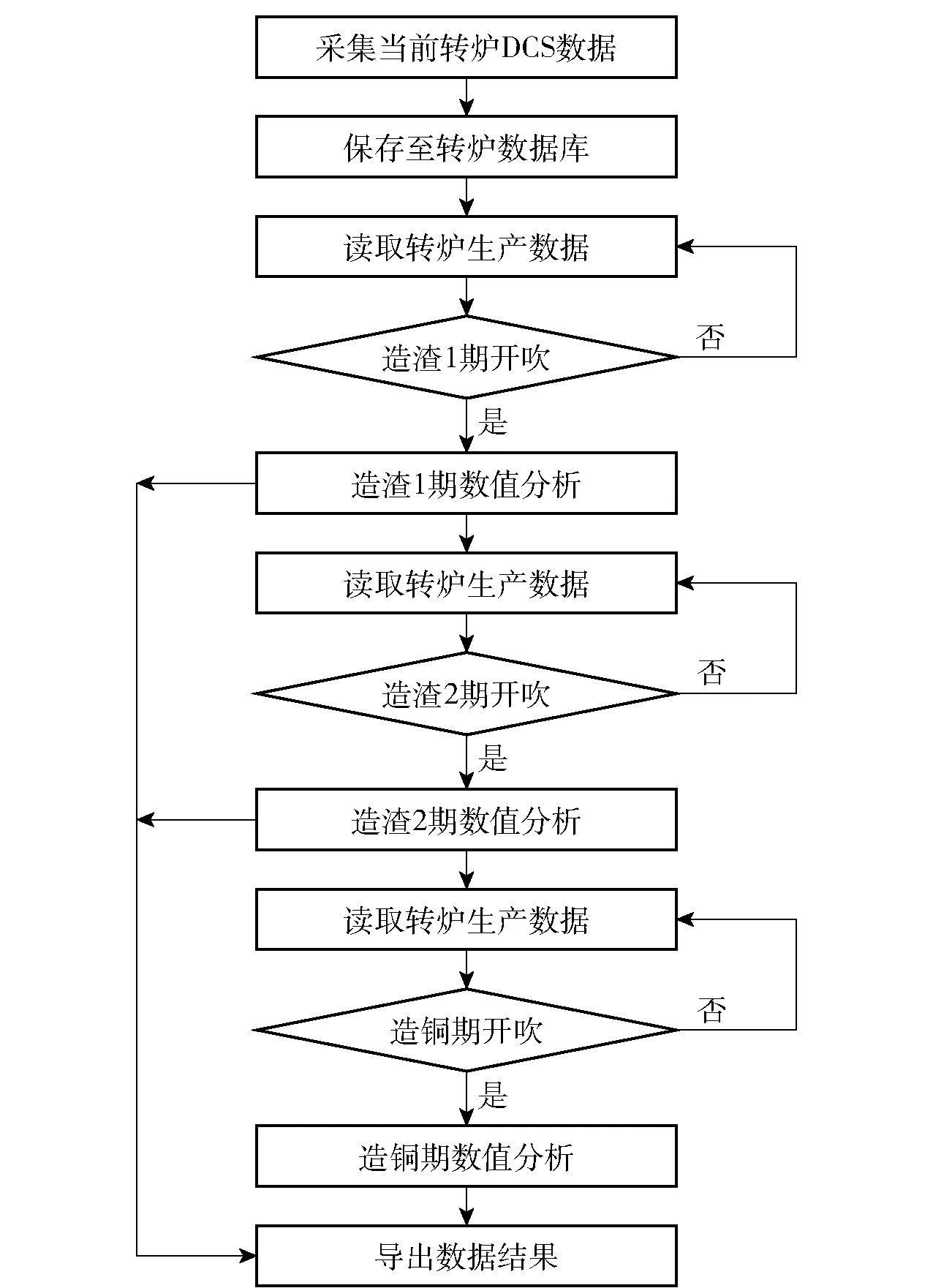

2.2 终点判断仿真流程

转炉铜锍吹炼终点判断仿真模型实时在线读取过程控制系统和数据库,根据送风系统和炉体编码器信息自动跟踪铜锍吹炼进程,通过对投入物料进行元素与质量分解,结合模型预测耗氧量和瞬时送氧信息预测转炉铜锍吹炼终点。具体仿真流程如图1所示。

图1 转炉铜锍吹炼终点判断仿真流程

2.3 单元创建

通过对热铜锍、固铍(冷铜锍)、白铍(冷白铜锍)、床下物、精炼渣、冷铜、铜包壳、黑铜板、石英熔剂及其他含铜物料创建单元,分别设定其单元名、质量守恒策略、数量显示格式等,其相应的物料转化关系如图2所示。

图2 仿真模型物料转化流程

2.4 原料组成

通过对创建的单元进行原料组成分类,划分元素、化合物组成及含量比例,为自定义约束关系创建自定义变量。以铜锍原料铜锍为例,铜锍类物料在使用时常常只会提供铜锍品位(Cu%)这一个成分数据,所以其中的SiO2百分含量预设值0.1%为生产实践典型数据,其余元素在此设为x。虽然Cu 元素百分含量是已知的,但为了方便输入处理,其实际值放到自定义约束中处理,这里也设为x。其组成有Cu、Fe、S、SiO2、Other,相应比例均设为x。

2.5 产物组成

通过对单元物料中的元素进行产物分析,推导其产物组成并设置自定义变量。以铜锍为例,其物相组成简化为:Cu2S、FeS、Fe3O4、SiO2和Other,相应组分比例均设为x。

2.6 约束条件

对目标值进行物相组成逻辑关系搭建,以Cu元素为例,通过经验式(6)~(7)分别计算S 和Fe元素的含量[12]。

铜锍物相计算自定义约束关系如下所述。

约束条件1:指定原料铜锍1 中的Cu 分数含量=S1 铜锍G/100。其中S1 铜锍G 为全局变量,表示S1 期投入热铜锍的铜锍品位(Cu%)。因为本例用到的是用于S1 期的热铜锍原料单元,所以这里用S1 铜锍G。若是其他吹炼期或不是热铜锍原料,则要用相应的全局变量来替代S1 铜锍G。

约束条件2:用经验公式(6)描述铁与铜的定量关系。

约束条件3:用经验公式(7)描述硫与铜的定量关系。

约束条件4:指定铜锍量。

若指定添加的热铜锍质量,即可通过自定义的四个约束条件确定Fe 和S 的质量。通过对单个单元创建数模方程,可确定物料指定与投入的函数关系。以铜锍单元为例,构建的数模方程见表2。

表2 铜锍数模方程

表中10#和11#函数可依据经验公式(6)和(7)得到,表1 方程中:x1为设定铜锍1,kg;x2为设定铜锍1 中的Cu,kg;x3为设定铜锍1 中的Fe,kg;x4为设定铜锍1 中的S,kg;x5为设定铜锍1 中的O,kg;x6为设定铜锍1 中的Other,kg;x7为投入铜锍,kg;x8为投入铜锍中的Cu2S,kg;x9为投入铜锍中的FeS,kg;x10为投入铜锍中的Fe3O4,kg;x11为投入铜锍中的SiO2,kg;x12为投入铜锍中的Other,kg。

2.7 运行计算

以铜锍单元为例,计算结果见表3。

表3 铜锍单元计算表

3 仿真数据分析

铜锍吹炼过程分造渣一期(简称S1)、造渣二期(简称S2)和造铜期(B)三个阶段,两次造渣期的数值分析相互独立,结合原料投入量和送风流量预测造渣终点,造铜期以造渣期数值分析结果为基础完成造铜终点预测。

3.1 造渣一期数据分析

转炉铜锍吹炼终点判断仿真模型通过在线读取铜锍、石英熔剂和低品位的含铜冷料等生产数据,自动进行跟踪计算。通过追踪观察10 炉次的转炉铜锍吹炼过程,其S1 期用氧、吹炼时长及偏差分别见表4 和表5。S1 期整体用氧偏差在- 5.48%~2.46%之间,其中±3%以内占比80%,最小偏差为-0.60%;S1 期整体吹炼时长偏差在-4.65%~3.45%之间,负值表示过吹(下同),正值表示欠吹(下同),其中第六组预测结果与实际吹炼时长完全一致。

表4 造渣一期实际与预测用氧对照表

表5 造渣一期实际与预测吹炼时长对照表

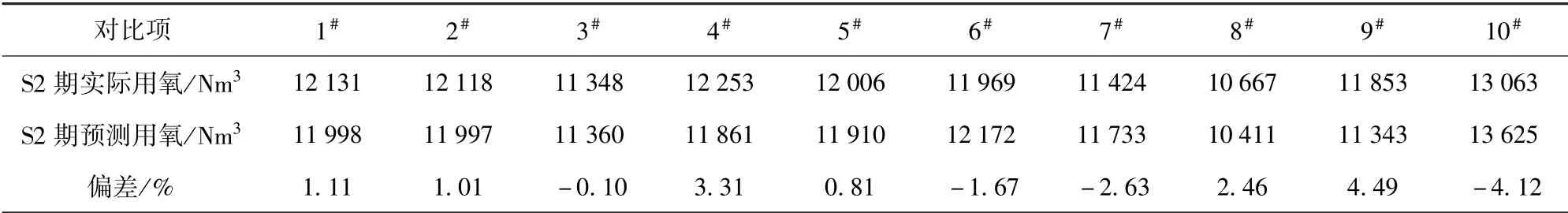

3.2 造渣二期数据分析

造渣二期数值分析继一期完成造渣、放渣作业后重新读取第二次投料数据进行数值分析,其S2 期用氧、吹炼时长及偏差分别见表6 和表7。S2 期整体用氧偏差在± 5% 以内,其中± 3% 以内占比70%,最小偏差为-0.10%;S2 期整体吹炼时长偏差在±5%以内,其中第三组预测结果与吹炼时长一致。S2 期数值分析结果与S1 期偏差度较为一致,预测效果良好。

表6 造渣二期实际与预测用氧对照表

表7 造渣二期实际与预测吹炼时长对照表

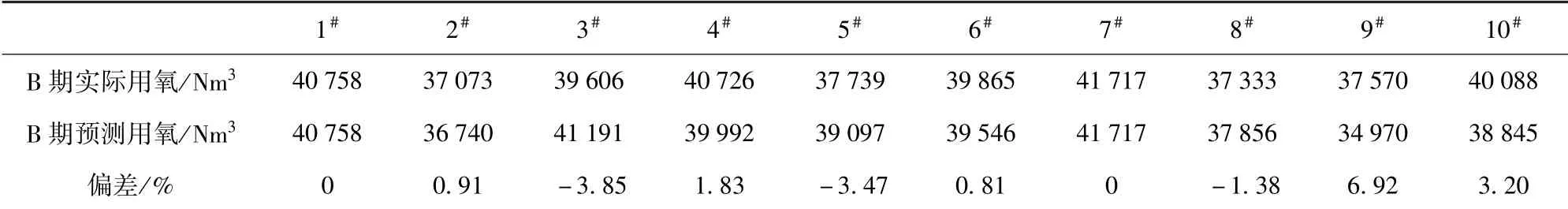

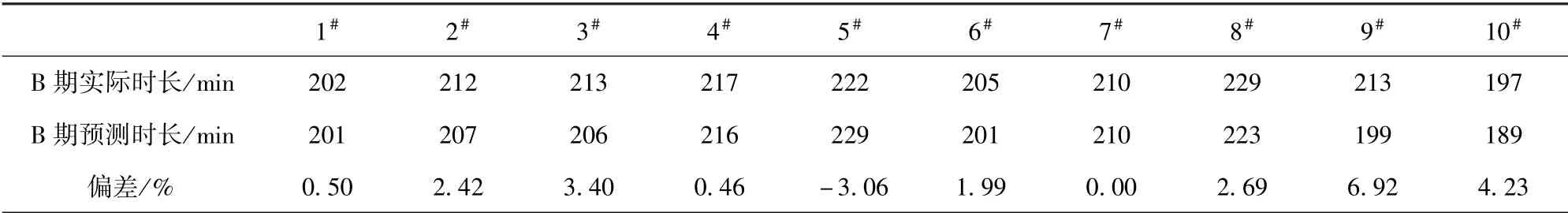

3.3 造铜期数据分析

铜锍吹炼造渣反应完成后剩余大量白铜锍(Cu2S),结合添加冷铜信息作为造铜期的数据分析基础。由表8 可知,预测的用氧量较实际用氧量正偏差居多,少数炉次预测准确,但波动较大,其中最高偏差达6.92%。从表9 可以看出,B 期整体吹炼时长较长(超过S1 和S2 之和),预测吹炼时长同样表现为正偏差居多,10 炉次中仅1 炉次表现为过吹,起到了良好的预警作用。

表8 造铜期实际与预测用氧对照表

表9 造铜期实际与预测吹炼时长对照表

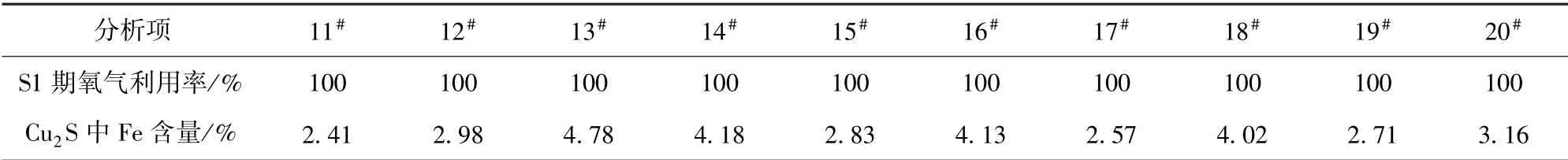

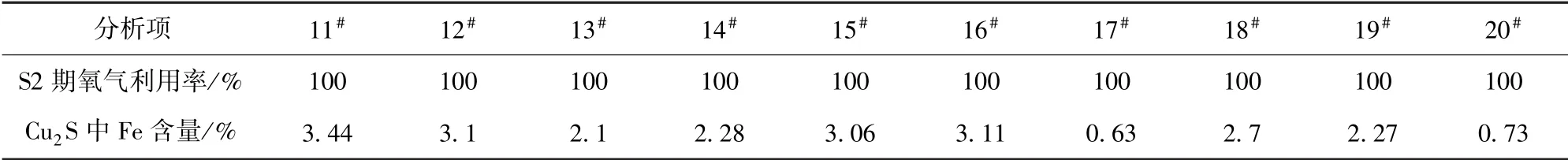

4 仿真误差处理

铜锍吹炼结束后对白铜锍(Cu2S)中残留的Fe含量进行分析化验,其结果见表10、表11,S1 期Cu2S 中Fe 含量在2.41%~4.78%范围内,S2 期Cu2S中Fe 含量在0.63%~3.44%范围内。

表10 S1 期仿真误差修正参数

表11 S2 期仿真误差修正参数

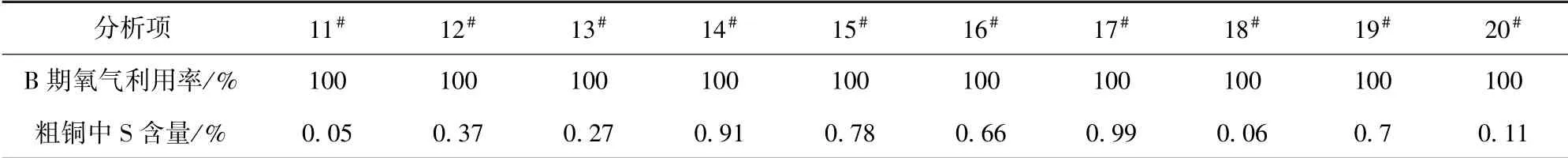

铜锍吹炼结束后对粗铜中S 含量进行分析化验,其结果如表12所示,B 期粗铜中S 含量在0.05%~0.99%范围内。

表12 B 期仿真误差修正参数

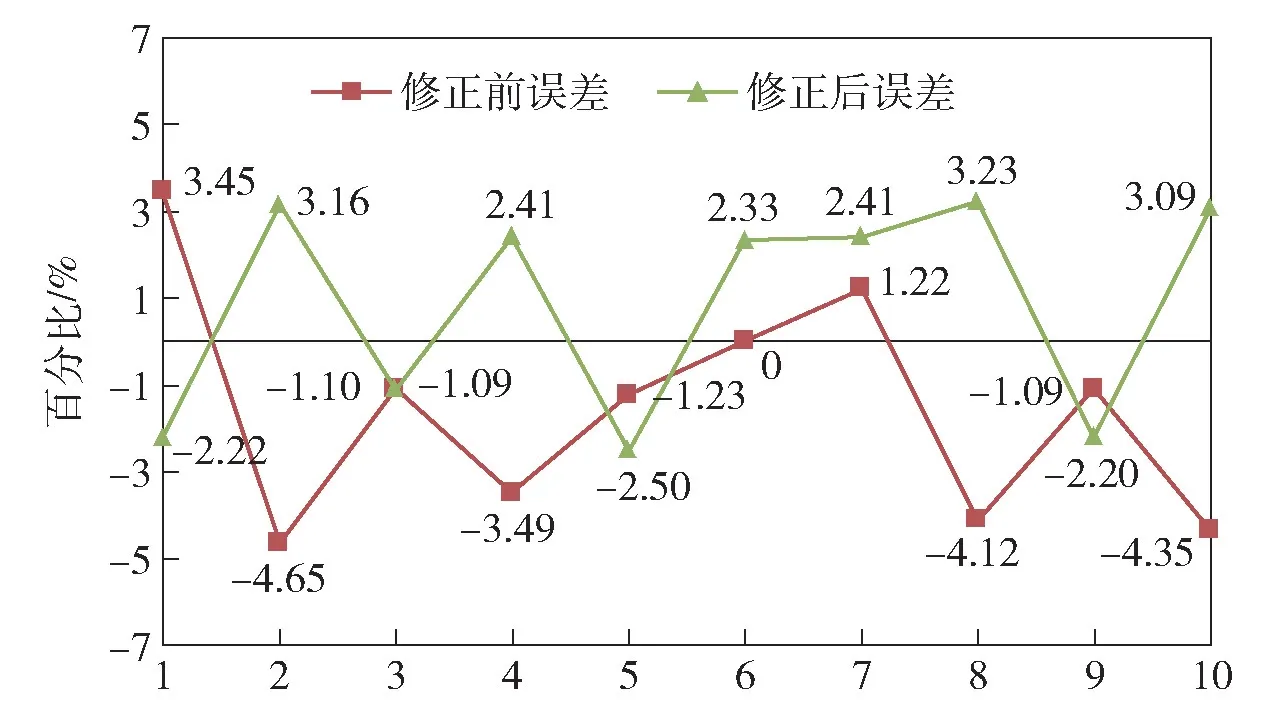

通过求取10 组实验数据Cu2S 中含Fe 含量和粗铜中S 含量的平均值,将S1 期造渣终点仿真误差修正参数(Cu2S 中Fe 含量)设为3.38%,S2 设为2.34%,B 期造铜终点仿真误差修正参数(粗铜中S含量)设为0.49%。修正前后的造渣一、二期和造铜期的预测结果误差如图3~5所示。

图3 造渣一期修正前后误差对比图

图4 造渣二期修正前后误差对比图

通过图3~5 造渣一期、造渣二期和造铜期修正前后误差对比图可以看出,造渣一期的偏差由-4.65%~3.45%缩小至-2.50%~3.23%,造渣二期的偏差由-4.92%~4.11%缩小至-3.28%~3.45%,造铜期的偏差由-3.06%~6.92%缩小至-3.05%~3.29%。造渣期和造铜期终点判断值经修正后,误差范围有所缩小,判断精准度提高。以此类推,通过进一步扩大实验次数,最终获取的仿真误差修正参数会更接近生产实际值,起到的终点判断效果更好,判断精准度更高。

图5 造铜期修正前后误差对比图

5 结语

转炉铜锍吹炼仿真模型结果显示,造渣期时长终点判断误差在±5%,造铜期时长终点判断误差在±7%,同时分析了白铜锍中铁含量对造渣终点判断的影响和粗铜中硫含量对造铜终点判断的影响程度,造渣期对应的Cu2S 中Fe 含量在0.63%~4.78% 范围内,造铜期对应的粗铜中S 含量在0.05%~0.99%范围内。通过数据分析,S1 期仿真误差修正参数设置为3.38%,S2 期仿真误差修正参数设置为2.34%,B 期仿真误差修正参数设置为0.49%。从本文造渣和造铜的终点判断结果来看,确实起到了辅导转炉铜锍吹炼的工艺操作,后期可通过大数据的积累进一步提高铜锍吹炼终点判断仿真模型判断精准度。