0.3L密炼机混炼工艺的实验研究

刘艮春,王恒宜,陈荣华

(江苏托普轮胎股份有限公司,江苏 盐城 224400)

密炼机(密闭式炼胶机)是橡胶混炼行业最常用的设备之一[1~3],现今多数橡胶制品的加工都是在密炼机中进行的。密炼机的密闭性是其最大的一个优点,它可以使橡胶混炼过程中的漏料情况减少,也因此使得橡胶和配合剂的损失降到最小,实验误差减小,橡胶制品的性能达到最好。同时,密炼机的密闭性[4]使橡胶和配合剂的分散与分布都在密炼室内进行,粉尘不会逸散到环境中,极大的保护了炼胶环境的清洁健康。由于转子构型的不同、橡胶配方的不同,橡胶制品最佳性能的混炼工艺参数也是不同的。为探究0.3 L密炼机的最优混炼工艺参数,本文选用半钢子午线轮胎配方,通过改变密炼机转子相位关系[5]、不同转子转速、不同填充系数、不同混炼时间对混炼胶的物理性能进行对比,确定的最优的混炼工艺参数。

1 实验

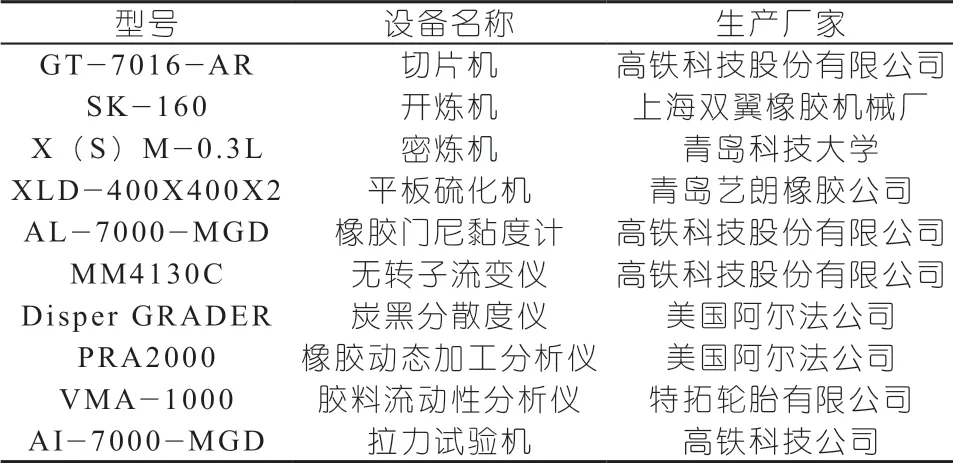

1.1 实验仪器及设备

实验所用仪器及设备见表1。

表1 设备规格

1.2 实验配方

实验配方见表2。

表2 实验配方

1.3 混炼工艺

本文中主要控制的实验变量为密炼室填充系数(0.55、0.6、0.65、0.7、0.75)、转子转速(60 r/min、70 r/min、80 r/min、90 r/min、100 r/min)、混炼时长(180 s、240 s、300 s、360 s、420 s),转子速比1:1。

生胶混炼流程:密炼机启动后加入配方中的生胶,密炼40 s后提上顶栓加入全部的配合剂小料和配方中50%的炭黑和白炭黑,放下上顶栓;继续混炼40 s后再提上顶栓,向密炼室中加入余下的炭黑和白炭黑,落下上顶栓;继续混炼,每隔40 s时都要提、落上顶栓直至完成实验要求的混炼时长;混炼完成时排出混炼胶并测试排胶温度,开炼机过辊薄通,准备测试试样和进行硫化。

硫化流程:将混炼胶停放10 h后对其硫化特性[6]进行测试,得到混炼胶的正硫化时间。平板硫化机的参数设置为:温度150 ℃、合模压力10 MPa、硫化时间依据正硫化时间设置。硫化完成后,将硫化胶停放8 h后便可进行物理机械性能测试。

2 实验结果

2.1 不同填充系数对混炼胶性能的影响

确定转子转速为80 r/min,混炼时长为300 s,冷却水温度为60 ℃,令填充系数为变量,具体为0.55、0.60、0.65、0.70、0.75。混炼完成后,实验数据如图1所示。

由图1的曲线可以得出,0°和90°相位数据变化趋势基本一致。其中,排胶温度随填充系数的增大而随之升高,这是因为橡胶的混炼过程实质上是一个熵增过程,转子对胶料的剪切和捏炼会产生热量。填充系数低,对橡胶的剪切作用不强[7],橡胶未得到充分混炼。填充系数越高,混炼产生的热量越多,能耗越大。只有当填充系数适当时,既对橡胶有充分的剪切混炼,也不会过多的浪费能源。混炼胶的门尼黏度值随填充系数的增大显现的趋势是先降后增,VMA流动值先增后降,均在填充系数为0.65时出现最优值。此时,转子对密炼室内的胶料剪切捏炼作用较强,各配合剂分散均匀,此时呈现的状态是门尼黏度较低,VMA流动值较大。炭黑分散度等级随填充系数的增大呈现的趋势是先增后降,其最大值出现在填充系数为0.65处。此时转子对密炼室内的混炼胶形成强烈的剪切、捏炼作用,胶料在转子的运动下呈现轴向、环向流动性,在此运动下白炭黑分散和分布的较为均匀。在填充系数为0.65时,混炼胶的机械性能较好。具体表现为,填充系数为0.65时,硫化胶的拉伸强度、撕裂强度、断裂伸长率最大。

2.2 不同混炼时长对胶料混炼性能的影响

确定转子转速为80 r/min,填充系数为0.65,冷却水温度为60 ℃,令混炼时长为变量,具体为180 s、240 s、300 s、360 s、420 s。混炼完成后,测试混炼胶的物理机械性能如下图所示。

由图2的曲线可以得出,0°和90°相位数据变化趋势基本一致。其中,排胶温度随混炼时长的增加而增大。这是因为,在密炼刚开始之初,随着胶料和配合剂加入密炼室,转子对胶料的剪切作用生热,温度上升趋势较为明显。随着混炼时长的增加,排胶温度也会一直增大,但是温度增加的趋势减缓。这是由于混炼胶在前期的混炼作用下塑性升高。橡胶的平均分子量也降低了,流动性变好,转子对胶料的剪切作用没那么强烈,所产生的热量也变缓了。随混炼时长的增加,门尼黏度的变化趋势为先降后升,流动值先增后降,均在混炼时长为300 s时出现最优值。此时,密炼室内转子对胶料剪切充足,各配合剂组分分散分布均匀,橡胶的分子量降低,门尼黏度值也随之降低,VMA流动值升高。混炼时长若小于300 s,转子对胶料的剪切作用可能不足,各配合剂和橡胶细化可能不充分,分子量较高。混炼时长若大于300 s,胶料有可能出现“焦烧”[8]或“过炼”[9]现象,门尼黏度因此上升,流动值下降。随混炼时长的增加,炭黑分散度的变化趋势为先升后降,炭黑分散度的最大值出现在混炼时长300 s处。随混炼时长的增加,转子对混炼胶的捏炼和剪切次数也随之增加,胶料和炭黑的细化越充分,分子量减小,白炭黑的分散效果也因此变好。随着混炼时间的增加,硫化胶的机械性能都显现处的趋势为先增后降,都在300 s处表现为最优性能。这主要由于混炼时长为300 s时,各配合剂的分散效果较好,所以硫化胶的机械性能都很好。

2.3 不同转子转速对胶料混炼性能的影响

确定混炼时长为300 s,填充系数为0.65,冷却水温度为60 ℃,令转子转速为变量,具体为60 r/min、70 r/min、80 r/min、90 r/min、100 r/min。混炼完成后,测试混炼胶的物理机械性能如下图所示。

由图3的曲线可以得出,0°和90°相位数据变化趋势基本一致。其中,排胶温度伴随转子转速的增加而随之增大。转子的转速越快,转子对胶料产生的混炼作用越强,因剪切产生的热量越高,排胶温度因此升高。随转子转速的增快,门尼黏度显现的变化趋势为先降后升,VMA流动值先增后降,均在转子转速为80 r/min时出现最优值。这是由于转自转速的增加使得转子对混炼胶的剪切作用增强,橡胶的分子量减小,流动性提高。但是转子转速如果过快,混炼胶可能出现“过炼”现象,转子对胶料的混炼作用不足,流动性变的不好。随转子转速的增快,炭黑分散度显现的变化趋势为先升后降,炭黑分散度的最大值出现在转子转速为80 r/min处。这是由于此时转子转速下,密炼室中的白炭黑在混炼胶中的分散效果较好。转速过大,可能产生“过炼”现象使白炭黑的分散效果变差。随着转子转速的增加,硫化胶的机械性能都呈现出先增后降的趋势,都在转速为80 r/min处出现最优值。这主要由于转子转速为80 r/min时,各配合剂的分散效果较好,所以硫化胶的机械性能都很好。

3 结论

图1 不同填充系数下各性能参数的变化曲线

图2 不同混炼时长下各性能参数的变化曲线

图3 不同转子转速下各性能参数的变化曲线

在本实验中,0.3L密炼机的最佳混炼工艺参数为:填充系数0.65、混炼时长300 s、转子转速800 r/min。综上所述,在此工艺参数下,混炼胶的流动性较好,硫化胶的白炭黑分散情况较好,综合物理机械性能较好。