钢丝绳暨织物芯输送带硫化生产线结构改进

孙友萍,陆永高,张树伟,石永芝,魏正扬

(青岛海琅特种装备科技有限公司,山东 青岛 266400)

钢丝绳芯暨织物芯输送带硫化生产线即可实现钢丝绳芯输送带的硫化成型,也可实现对织物芯输送带的硫化成型。两用功能是很多客户的首选。钢丝绳芯暨织物芯输送带硫化生产线的种类很多,目前市场常用下置油缸框板式结构。上置式硫化主机、上置式冷压平板、上置式修补机作为新型设备,得到使用用户的青睐。

新型结构具有以下优点:

(1)多排小油缸、压力均匀,硫化质量好;

(2)压力分组控制,自吸式液压系统,快慢速运行,提高效率;

(3)环形辊式自动脱锅,解决输送带粘锅、脱离不彻底的问题;

(4)锭子架双层结构,缩短整条线长度;

(5)成型车胶片导开自动纠偏,提高对中精度,减轻工人劳动强度;

(6)自动涂硅油,涂抹均匀,效率高;

(7)水刀切带,裁切整齐,一机多用。

1 概述

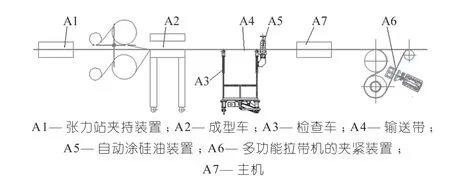

如图1所示,钢丝绳芯暨织物芯输送带硫化生产线主要由锭子导开架1、张力站2、垫布卷取3、生带导开4、分梳接头组合机5、成型车6、检查车7、涂硅油装置8、前夹持拉伸9(带变位对中)、平板硫化机10、中夹持11(带变位对中)、垫铁储存升降平台12、多功能拉带机13、修补机14、牵引装置15、水刀切带机16、双地辊卷取17、主动芯轴卷取装置18等组成。

该生产线锭子架采用双层结构,缩短整条线的长度,适用厂房长度受限的厂家。该生产线将分梳装置改为分梳接头组合机,解决更换品种时第一锅输送带张力无法控制、使用牵引带效率低等问题。成型车上下胶片导开小车采用自动纠偏装置,减轻工人的劳动强度。自动涂硅油装置,解决手动涂硅油,涂抹不均匀,劳动强度大的问题。上置式的硫化主机采用多排小油缸、压力均匀,快慢速运行,提高效率。环形辊式自动脱锅,解决输送带粘锅、脱离不彻底的问题。垫铁储存升降平台可自动将垫铁输送至主机模腔内。水刀切带机的应用,提高切口质量,实现一机多用。两台卷取配合使用,可实现卷椭圆卷。

2 主硫化机

上置式平板硫化机主要由以下部套组成:底座1、框板2、下热板3、上热板4、油缸组件5、导向装置6、回拉油缸7、同步结构8、液压系统9、液压锁紧装置10、自动顶铁装置11、上隔热板12、下隔热板13、连接撑14、环形辊式脱锅装置15等组成(见图2)。

图1 钢丝绳芯暨织物芯输送带硫化生产线设备组成

图2 上置式平板硫化机

所有框板采用箱式焊接机构,取消平台、横梁,降低设备高度。油缸采用单作用柱塞缸,开模时通过回拉缸拉回。为了防止上热板在不使用状态下自由下落,设有液压安全液压锁紧装置。液压系统采用快慢速运行,系统采用自吸结构,压力分组控制。自动顶铁装置与上热板和下热板一起构成一个活动模腔,使带坯在硫化过程中不致于从边缘溢流出,达到对带坯进行加压硫化的目的。该机采用斜面导向机构,导向效果好。环形辊式脱锅装置框板安装在框板内侧,脱锅辊筒由电机减速机驱动,沿热板一端向另一端纵向移动,从而将输送带从下热板上面分离。

2.1 液压系统

该液压系统由三台液压泵组、充液阀、过滤器、冷却系统、油箱、液位显示器、压力传感器、空气滤清器和若干阀组等组成。其中两台液压泵组M2M3给主油缸及回拉油缸供油,一台液压泵组M4给自动顶铁装置油缸和锁紧装置油缸供油。主油缸下行时,充液阀打开,通过从油箱自主吸油下降,回拉油缸控制主油缸下降的速度,快速动作时电磁球阀YA9动作,慢速下降时电磁球阀YA9不动作,液压油通过调速阀实现满足下降。升高压时液压泵组M2/M3同时动作,缩短升高压时间。内侧两排油缸和外侧两排油缸采用不同的电磁阀控制,可实现不同压力设定,从而实现热板内侧和外侧不同压力状态下的硫化,满足不同橡胶的流动性。具体原理见图3。

图3 液压原理图

2.2 脱锅装置

(1)新型脱锅装置

新型脱锅装置采用环形辊式自动脱锅,解决输送带粘锅、分离不彻底的问题。非硫化状态可作为托辊用。

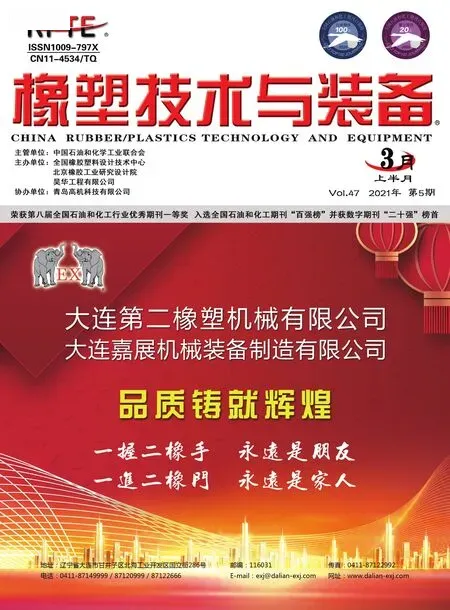

主要由脱锅辊筒1、驱动链条2(2件)、电机减速机3、导向装置4(2件)、支架5(4件)、涨紧装置6(4件)、支架7(4件)、托轮8、导向支架9等组成,如图4所示。

环形辊式脱锅装置安装在框板内侧,脱锅辊筒由电机减速机驱动,沿热板一端向另一端纵向移动,可往复运动,从而将硫化时粘连在下热板上面的输送带进行彻底分离。为了不影响平板硫化机的操作,通常非硫化状态时将脱锅辊筒停在出带端(或锅尾)。

两根驱动链条连接在脱锅辊筒两侧,脱锅辊筒与驱动链条一起在电机减速机的驱动下沿导向装置运动。支架5和支架7固定在框板上将驱动链条撑起,涨紧装置固定在框板上用于涨紧链条。为了防止驱动链条拖地,在其下方采用16个托轮将驱动链条托起。导向装置侧面采用若干导向支架将导向装置固定在框板上。

图4 环形辊式脱锅装置

(2)垂直升降脱锅装置

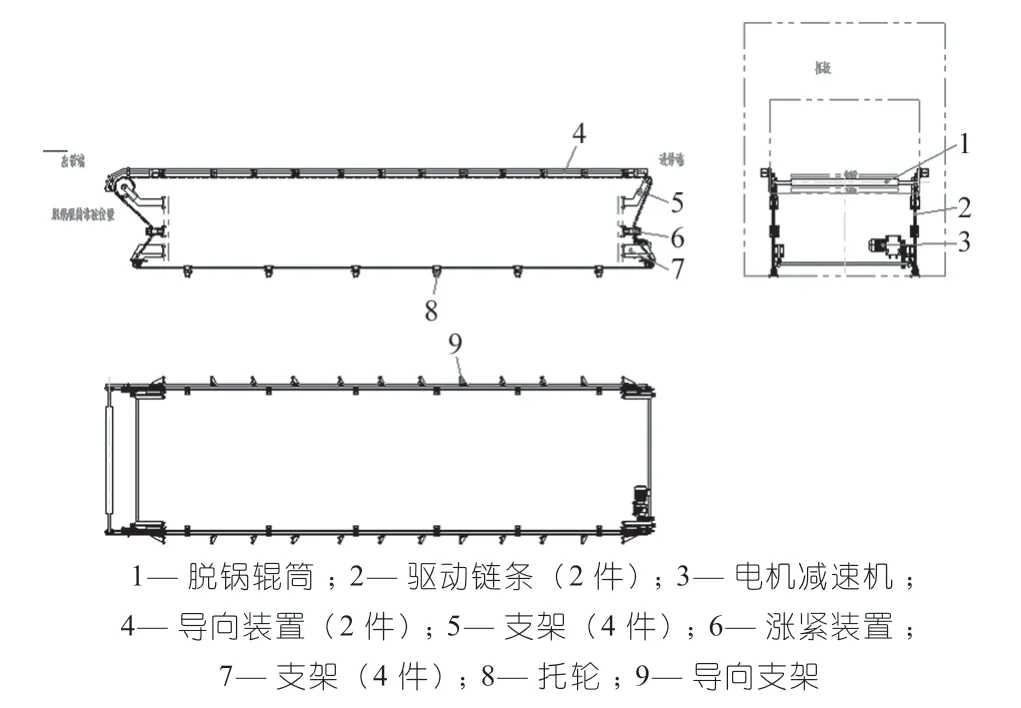

垂直升降脱锅装置主要由脱锅辊筒1、同步轴2、液压缸3、支架4、导向轮5、同步齿条6、同步齿轮7等组成,如图5所示。

托辊辊筒1在液压缸3的驱动下做上下行运动,将硫化后粘连的下热板上面的输送带分离,因液压缸的行程一般为300~400 mm,分离长度只能达到1 m左右,常规输送带一锅的硫化长度为10 m左右,因此中间约8 m左右的输送带无法分离。

图5 垂直升降脱锅装置

2.4 新型油缸组件

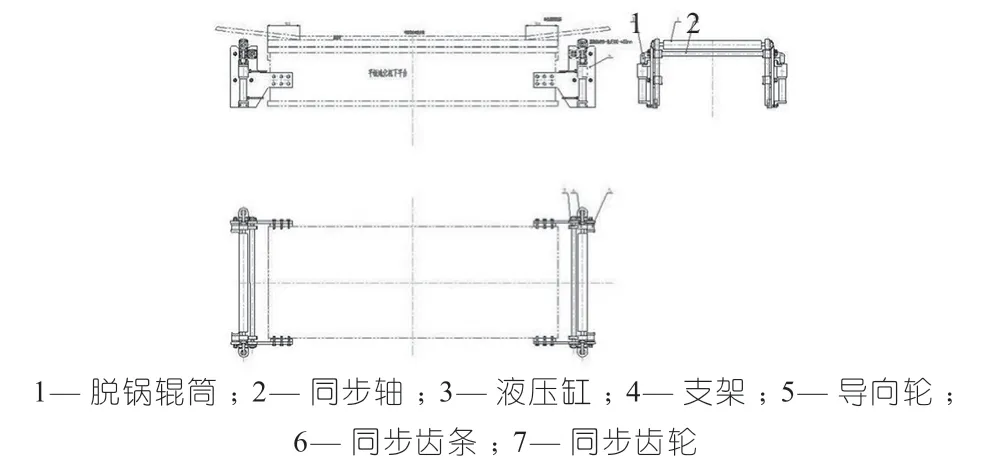

新型油缸组件主要由油缸体1、柱塞2、放气塞3、导向带4、密封件5、O型密封圈6、法兰盘7和防尘圈8等组成,如图6所示。

图6 新型油缸组件

上置下行式布置,单作用油缸,共96只,4只一组,安装在框板与热板之间。油缸体与底板采用焊接结构,工作面粗糙度Ra≤1.6,油缸底板设有冷却水道,油缸底板通过隔热板与热板连接,避免热板温度传给油缸。柱塞上部安装在框板内口上平面,采用锻钢加工制作,表面镀硬铬磨削加工,工作面粗糙度Ra≤0.8。油缸组密封采用Yx型密封圈、减摩套和防尘圈的组合结构,保证密封可靠,长久使用。解决传统结构因液压油的滴漏而污染输送带制品的现象。

油缸油压采用分组控制方式,共分两组(1、4列一组,2、3列一组),保证在不同带宽情况下热板对制品的压力均匀。

3 自动涂硅油装置

3.1 自动涂硅油装置简介

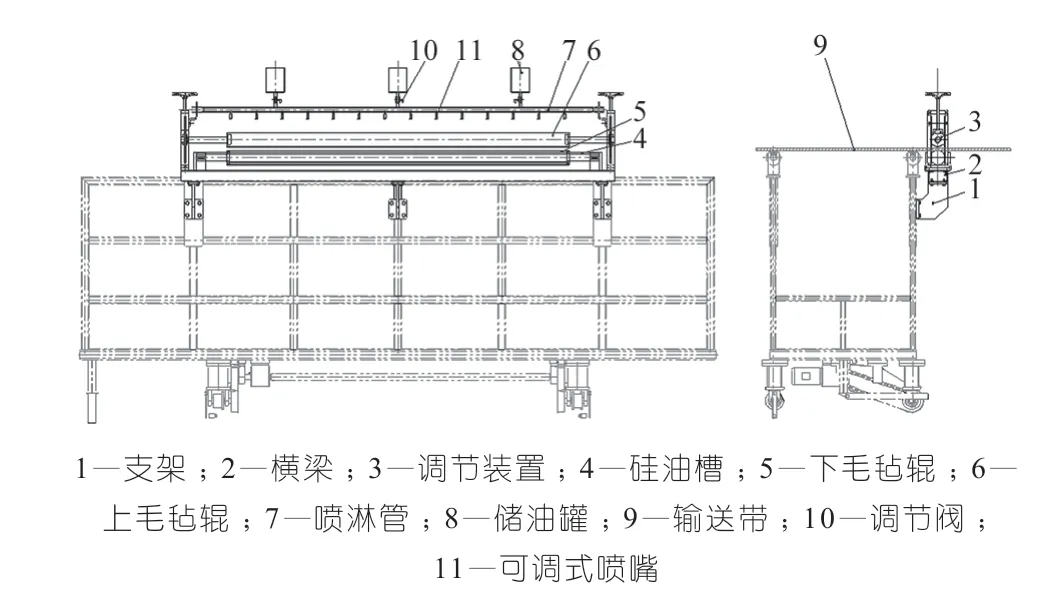

自动涂硅油装置主要由支架1、横梁2、调节装置3、硅油槽4、下毛毡辊5、上毛毡辊6、喷淋管7、储油罐8、输送带9、调节阀10和可调式喷嘴11组成,如图7所示。

调节装置可上下调节,用于不同厚度输送带。通过调节调节装置可以调节上毛毡辊和下毛毡辊之间的间隙,实现调整上下毛毡辊对输送带的压力,保证硅油涂抹的效果。在硅油槽中放入硅油,通过下毛毡辊的旋转自动将硅油带起。毛毡辊具有储油功能。在储油罐下方装有调节阀,调节硅油的流量。在喷淋管的下方装有可调式喷嘴,喷嘴流量和方向可调节,从而保证硅油涂抹均匀。储油罐下方的调节阀也可用于维修时关闭储油罐。

图7 自动涂硅油装置

3.2 自动涂硅油装置动作原理

检查车A3在驱动装置的驱动下左右移动,该驱动装置采用双速,快速前进慢速停车,减少冲击,检查车A3在成型车A2和主硫化机A7之间来回移动,输送带A4由张力站夹紧装置A1和多功能拉带机的夹紧装置A6夹紧。自动涂硅油装置A5安装在检查车A3上,可以跟随检查车A3移动,输送带A4的下面紧贴在下毛毡辊8上,上毛毡辊9压紧在输送带A4的上面,夹紧力可通过调节装置3进行调节,当检查车A3行走时,上下毛毡辊5/6通过摩擦力旋转,从而自动将毛毡辊上的硅油均匀涂抹到输送带A4上下表面。从而实现输送带的自动涂硅油,涂抹更加均匀,减少粘锅,提高输送带的硫化质量、提高生产效率、降低工人劳动强度。

图8 自动涂硅油安装位置图

4 检查车

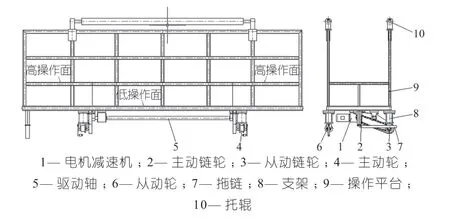

检查车主要由电机减速机1、主动链轮2、从动链轮3、主动轮4、驱动轴5、从动轮6、拖链7、支架8、操作平台9和托辊10组成,如图9所示。

图9 检查车

检查车采用变频电机驱动,为了减少冲击采用双速,行进过程中采用高速,接近停止位置时采用慢速,电机减速机采用空心轴直接连接在驱动轴上,使整体结构更加紧凑,并且采用双驱动,解决了单驱动检查车易跑偏的现象。

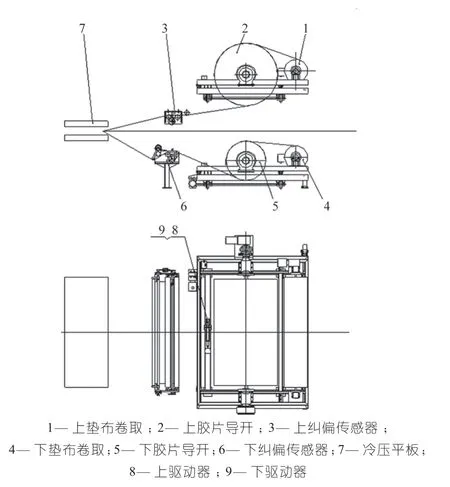

5 成型车胶片导开自动纠偏装置

新型胶片导开自动纠偏装置能够实现钢丝绳芯输送带硫化生产线中冷压前胶片的自动纠偏,快速、精确的对胶片进行定位,动作可靠反应灵敏,解决了人工纠偏无法保证上下层胶片对齐、人工劳动强度大,自动化程度底、效率低和响应慢等缺点。新型胶片导开自动纠偏装置组成如图10所示。

图10 新型胶片导开自动纠偏装置组成

上垫布卷取1动作,在冷压平板7的压合下上胶片处于拉紧的状态,上垫布卷取采用力矩电机堵转性能保证胶片导开2的张力一致,上纠偏传感器3检测上胶片的偏移大小和方向,读出偏差量并将此偏差量转换成电压信号送入控制器,控制器对信号进行放大处理输出至上驱动器8,上驱动器动作,使上胶片导开小车2向胶片偏移的反方向移动,以补偿上胶片的偏移,实现胶片的纠偏。

6 垫铁储存升降平台

该装置由焊接式平台、托辊组和液压升降装置组成。钢结构平台共三层,每层用竖向隔板均分为3个分区,可储存所需的垫铁。平台下部设有液压升降机构,可将每层平台分别提升至与硫化机下热板的上平面平齐,每层出口处设有一横向托辊,减少垫铁拖动阻力,便于轻松的将所需垫铁拖放至指定位置。垫铁架顶部设有托辊组,支撑成品带的纵向移动。更换垫铁时可与脱锅装置配套使用,自动将垫铁拖进主机热板内,无需人工干预,减轻工人劳动强度,提高效率。

7 水刀裁断

水刀横移剪切方式,可裁断多种规格的输送带,采用PLC控制,可实现自动裁断。裁断移动速度可调,增压系统和裁刀系统采用一体式结构,刀头可自动升降。裁切系统采用变频电机驱动,储砂罐采用自动加砂方式。该装置具备超高压自动停机和欠压自动保护功能。输送带切口光滑,无毛刺。移动式结构,实现一机多用。

8 结束语

该生产线采用多排多列小油缸,压力分组,压力更加均匀,硫化制品质量好。该生产线可实现张力自动显示、自动涂硅油、带坯自动纠偏、自动脱锅、卷椭圆卷等功能。