深水裸岩大体积双壁钢围堰嵌岩研究与应用

陆有传

摘要:双壁钢围堰适用于深水基础施工,而深水裸岩大体量双壁钢围堰嵌岩施工存在封底混凝土方量大、稳定性难保证、抗浮抗渗要求高等技术难题,完成钢围堰下放就位及混凝土封底必须具备科学适用的施工技术。文章以柳州市白沙大桥主塔墩施工中采用的双壁钢围堰设计施工承台为例,针对洪水影响,从前期河床处理到双壁钢围堰的拼装下放、河床清理、下放嵌槽、清基及混凝土封底等方面,探讨深水裸岩大体积双壁钢围堰嵌岩设计与施工技术,为此类工程施工提供参考。

关键词:深水裸岩;大体积;双壁钢围堰;嵌岩;洪水因素;封底

中国分类号:U443.16+2文章标识码:A321244

0 引言

柳州市白沙大桥主桥为斜拉桥,采用2×200 m单塔双索面的设计结构。主塔型似“扭曲门形状”,尽显桥梁主流美学,主塔墩各采用8根300 cm分离式桩基础,承台设计为矩形体,纵桥方向长27.5 m,横桥方向长12.0 m,高度8.0 m,设计承台顶面位于常水位以下5.5 m,分有左幅和右幅两个承台,位于柳江河中心,常水位水深约26.0 m。

双壁钢围堰的设计整体刚度较大,其内部设有钢管内支撑及钢围檩,其形状有利于抗浮抗渗且能承受较大水流的冲击力、水头的压力以及由施工平台产生的竖向作用力,同时还可以作为水上作业平台的基础,河道通航不受影响,有利于泄洪和安全度汛。

1 前期地质处理技术

1.1 水下爆破

针对柳江河床裸岩、岩面倾斜的特点,设计钢围堰封底混凝土底标高处于岩面以下,选择水下爆破技术方案对钢围堰底部河床面作爆破处理及整平。爆破后对岩面进行清理,钢围堰施工范围内底部河床标高须满足封底混凝土底标高,以此解决岩面倾斜不利于钢围堰施工、封底混凝土厚度不足的施工条件限制。

1.2 岩层矩形槽冲钻

钻孔灌注桩施工结束后,割除钢围堰范围内钻孔平台面板及工字钢,预留四周1.5 m范围平台作为后续施工人行走道,在3 m大直径钻孔桩钢护筒以及外侧630 mm钢管焊接Ⅰ56 a工字钢作为组装平台横梁。搭建的双壁钢围堰组装平台,即可作为矩形槽冲钻施工平台。

利用搭建好的平台来固定钻机冲击的位置,确保其不会产生较大幅度的摆动,以便精准冲击矩形槽。为了确保矩形槽在冲钻过程中能及时将碎渣清除,每冲击一定深度后利用空压机及时将沉渣吸出装船处理。冲槽过程重点检查冲钻位置的准确性以及矩形槽宽度和深度,如有不符及时整改。

2 双壁钢围堰施工工艺流程

双壁钢围堰的施工工艺流程大致为:双壁钢围堰制造及焊接平台(组拼平台)搭建→矩形槽冲钻→浮吊及运输船运送→首节钢围堰节段组装→焊缝煤油检验→提升装置系统安装及检测→起吊首节钢围堰并完成下放→安装导向系统及调整钢围堰→悬浮状况下依次对称组装上一节钢围堰节段→焊缝煤油漏水试验→对称注水下放→清理河床堆积物→抽砂注水下沉嵌槽→浇筑钢围堰隔仓混凝土→清基→混凝土封底。

3 双壁钢围堰施工关键技术

3.1 双壁钢围堰的设计及制造

双壁钢围堰本质上是作为水下承台施工的无底挡水结构,主要服役于承台施工,为其创造水下施工的干环境。双壁钢围堰一般由双层壁板、竖向板间桁架、水平板间桁架、底部刃脚和钢围檩内支撑组成。常规的双壁钢围堰以结构形式划分为矩形体、圆形体和圆端体。

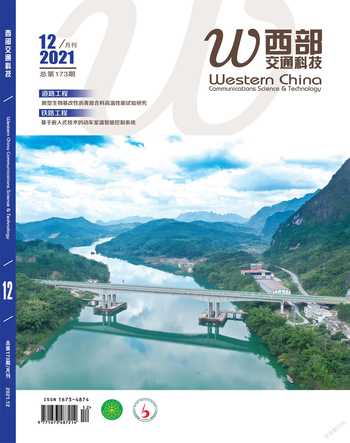

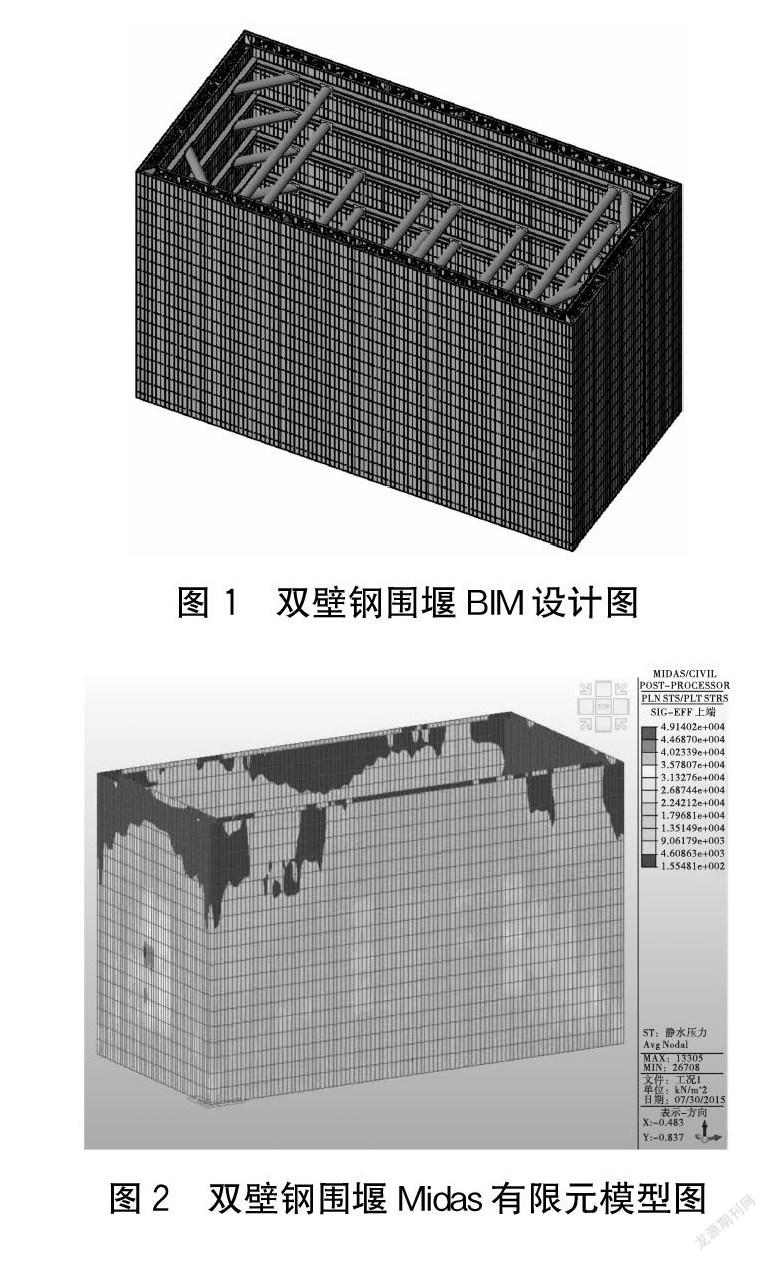

柳州白沙大桥主塔墩施工承台选择双壁钢围堰设计方案,钢围堰结构采用双壁设计,承台尺寸设计為27.5 m×12.0 m;考虑到钢围堰施工定位偏差,钢围堰内部平面尺寸比承台实际平面尺寸扩大0.10 m,变为27.6 m×12.1 m;钢围堰设计壁厚为1.0 m,设计外部壁板平面尺寸为29.6 m×14.1 m。以柳江历年水位数据统计及工期安排,设定钢围堰底标高为61.0 m,顶标高为79.5 m,高于常水位2.0 m。钢围堰总高度设计为18.5 m,划分为3层,由下至上首层钢围堰高度设计为6.5 m,第二层、第三层设计高度为6 m,每层节段共分为18块,共有4.8 m、4.5 m、5.0 m三种结构尺寸,整幅钢围堰共设置54块。钢围堰内支撑采用钢管,尺寸630 mm×8 mm,钢围檩采用工字钢,尺寸为双拼Ⅰ56 a,内支撑和钢围檩连接支垫采用钢板,厚度为10 mm。在内支撑位置因为应力集中,水平支撑设置为双拼Ⅰ14 a槽钢。钢管内支撑共设置五排,其中上面两排钢管内支撑在承台标高以上。如图1、图2所示。

3.2 钢围堰拼装下放

钢围堰水中组拼安装前,可预先将三层围堰节段试拼成整体,再分块运至水中组装平台。以相对角位置为围堰节段安装起点,同步向两方向对称安装节段,直至完成钢围堰合龙。利用起重机械(浮吊)吊装首节钢围堰节段缓慢放置于拼装平台上,调整钢围堰的空间位置和垂直度直至符合方案设计,再加以限位和锁定。由此根据首节钢围堰节段定位基准,按顺序安装下一块相邻钢围堰节段。再次测量校核钢围堰的空间位置和垂直度,若符合设计要求则逐步满焊合龙竖向拼缝。钢围堰的合龙段需根据现场实际安装误差情况适当调整设计尺寸,现场可采用下料、切割、预留焊缝坡口等方式稍微变更合龙段尺寸,以解决因施工误差及环境温度等因素造成无法合龙的难题。所有对接焊缝必须满焊,首层钢围堰安装焊接完成后,采用煤油对每条焊缝位置做渗透试验。

在组装平台完成首层钢围堰安装后,采取大重量整体提升分段自浮式安装钢围堰的技术工艺下放首层钢围堰。在对钢围堰进行下放作业前,必须确保提升系统各个结构件处于健康状态,满足作业要求。钢围堰下放过程可利用桩基钢护筒配合手拉葫芦作为导向牵引,慢慢推动钢围堰中心到达设计位置,然后均匀平稳下放入水。钢围堰处于悬浮状态时,在钢围堰分隔舱内注水使之预留一定高度以保证钢围堰稳定和上层钢围堰接高作业方便。

依次对应接高下一层钢围堰模板并下放,直至完成整个钢围堰的设计组装。特别注意钢围堰完成合龙后,检查上下两层钢围堰模板的接缝是否对接密贴,各隔仓的分隔线须相应对齐。

3.3 河床清理

受柳江洪水的影响,钢围堰范围内河床堆积大量垃圾,洪水带来的树干与泥土等杂物沉积形成了类似钢筋混凝土结构的垃圾层,使得钢围堰下放至设计嵌岩位置变得异常艰难。项目部审时度势引入长臂挖掘机进行水下垃圾清理作业。通过搭设平台和四角液压浮式平台满足长臂挖掘机进行水上作业。通过手拉葫芦的方式平移钢围堰,便于长臂挖掘机对河床,尤其是对矩形槽进行全面彻底的开挖清理。

3.4 钢围堰下沉嵌槽

钢围堰能否准确下沉至设计位置及高程是前期地质处理是否有效的关键,是双壁钢围堰在洪水影响下施工能否成功的重点。通过隔仓注水及锚定系统控制双壁钢围堰的下沉与纠偏,达到双壁钢围堰精准定位目标,然后对称均匀向各分隔仓内注水使钢围堰刃脚顺利嵌槽。双壁钢围堰下沉过程中全程用全站仪监测钢围堰的偏位情况并及时进行纠偏,以确保钢围堰始终在设计位置下沉。当刃脚接近槽底时,用空压机配合抽砂管在刃脚底吸渣,然后再进行最后的下沉,以保证刃脚与矩形槽底基岩贴紧。最终须达到钢围堰中心偏差和倾斜度都符合设计要求。

3.5 浇筑隔仓混凝土及清基

在双壁钢围堰的隔仓内浇筑混凝土,浇筑过程按对称、高度一致原则,每个隔仓内浇筑混凝土高度应考虑双壁钢围堰结构的强度、刚度及抗浮的要求,最终实现以下效果:(1)双壁钢围堰为大型结构物,在深水裸岩地质施工,须着重考虑其抗浮性及稳定性,浇筑隔仓混凝土,对增强钢围堰抗浮性和稳定性具有很大效果,同时也起到辅助下沉钢围堰的作用,可使钢围堰刃脚与矩形槽基岩面粘接更牢固;(2)双壁钢围堰底部在深水裸岩、水流速大的河中心,受到的静水压力和动水压力较大,还要承受可能出现的汛期江水携带而来的各种杂物的冲击等,而隔仓混凝土可提高双壁钢围堰底部抗压力及抗渗性。

无底钢围堰进行底部清基作业旨在达到河床基岩面与水下封底混凝土无缝贴合的效果,也可更好实现钢围堰嵌岩设计理念,杜绝夹砂层的存在,不会出现透水病害。清基时,先利用抓斗清理河床底部沉渣,再采用空压机配合抽砂管划分网格区域逐块抽砂。清基作业完成后,潜水员潜至河床底部全面检查基岩面上砂砾存在情况,同时利用测绳全面测量钢围堰基底标高,以确保封底混凝土厚度达到设计值,也作为封底混凝土方量的计算依据。

3.6 混凝土封底

浇筑封底混凝土前,潜水员潜至围堰底部对刃脚嵌岩及周围情况逐块检查,重点核实双壁钢围堰嵌槽情况,同时在钢围堰外侧采用沙袋或水泥袋填塞,潜水员堆码严密。同时仔细检查各桩基钢护筒外壁,确保已处于清理干净状态,目的是提高封底混凝土和桩基钢护筒间的咬合力。

封底混凝土是双壁钢围堰最后施工的止水结构,兼作浇筑水中承台的底模。双壁钢围堰结构强度和刚度的优劣很大程度上取决于封底混凝土的浇筑质量。在深水裸岩地质完成围堰封底的关键工序,须做到:

(1)封底之前必须保证钢围堰刃脚嵌槽,不存在悬空现象。

(2)浇筑工艺合理有效,可先进行浇筑布点,选择先四周后中间的方式。布点须考虑布料机的数量、每条导管可以浇筑混凝土的覆盖半径、浇筑顺序即导管如何移动等。

(3)浇筑过程对封底厚度进行严格把控,可利用测绳持续多点测量。

(4)封底混凝土的坍落度宜控制在18~20 cm,可适当掺入高效缓凝剂及粉煤灰,从而提高封底混凝土流动性能和延长其初凝时间。

整个封底混凝土的浇筑过程必须严格按照水下混凝土施工工艺规范进行。选择拔球法作为封底混凝土的隔水措施,第一批封底混凝土浇筑前,首盘混凝土的方量必须准确求出,制定方案及使用足够方量的料斗及导管,保证导管埋入混凝土中,确定砍球成功后,方可继续浇筑。

4 核心技术分析

(1)针对深水裸岩、岩面倾斜的地质施工双壁钢围堰,利用爆破工艺处理岩面,以达到岩面平整、封底混凝土底标高满足要求的目的。采用冲孔打桩机在钢围堰刃脚底部河床冲钻矩形槽,以达到双壁钢围堰嵌岩的效果。该施工工艺具有以下优势:①双壁钢围堰能够在此类地质下达到密闭性好,使得基岩与双壁钢围堰成为整体,能对钢围堰内壁与混凝土封底衔接的薄弱点进行加密的效果;②缓解深水水压对岩石的渗透,增加钢围堰抵抗静水压力和动水压力的能力及稳定性,同时达到滞水作用;③对避免双壁钢围堰出现上浮现象起到辅助作用。

(2)水中施工作业不可避免受到自然因素的影响,针对洪水携带而来的堆积物,仅靠传统的抽砂吸泥工艺,无法使钢围堰下沉到设计位置,更不能达到钢围堰与岩面衔接的目的。在清理钢围堰底部河床垃圾中引入长臂挖掘机,利用挖掘机动力强、力度大、速度快、功效高的作业优势,不仅达到了清理河床垃圾的目的,而且减小了钢围堰清基时间,缩短了工期。

(3)钢围堰设计为双壁式矩形体,封底混凝土施工属于大体积水下封底混凝土浇筑,采用推进式浇筑工艺。进行封底前,根据封底混凝土厚度及导管浇筑作用有效半径,在封底范围内进行浇筑布点。首封混凝土拔球成功后,沿矩形鋼围堰长边逐步推进并一次性浇筑到位。该封底浇筑方式能够保证混凝土密实均匀,不出现夹层漏水现象,双壁钢围堰四周嵌槽部位混凝土封底严密,封底混凝土能顺利完成与岩面、钢围堰内壁、钢护筒的无缝结合,也便于在浇筑过程中对封底厚度的测量监控。

5 结语

桥梁水下承台施工围堰结构类型各式各样,其具体设计方式需结合施工条件、资源配置和环境因素等确定,本斜拉桥主塔墩水下大体积承台创造性应用了双壁钢围堰嵌岩设计理念,攻克了深水裸岩大体积双壁钢围堰嵌岩施工难题,特别是针对洪水的影响,钢围堰底部河床处理措施先进有效,达到预期目的,保证水中主墩基础的顺利完成,可为国内外同类施工条件下钢围堰基础施工提供参考。

参考文献:

[1]赵 涛.潮汐地区深水大体积承台双壁钢围堰施工技术[J].石家庄铁路职业技术学院学报,2011(4):24-28.

[2]张懿彪.深水大直径双壁钢围堰封底施工技术[J].中国高新技术企业,2012(9):47-49.

[3]姜创业.深水大流速倾斜岩面河床不等高双壁钢围堰综合施工技术研究[J].铁道建筑技术,2019(2):59-63.

[4]刘 哲.湘桂铁路湘江特大桥双壁钢围堰封底混凝土施工技术[J].黑龙江科技信息,2010(29):294.

[5]李学民,赵 飞,张万虎.深水基础双壁钢围堰施工技术[J].铁路技术创新,2004(2):14-17.

[6]刘校峰.浅析鹿山大桥深水承台双壁钢围堰施工技术[J].西部交通科技,2011(8):40-44.

3175501908298