钢筋灌浆套筒连接性能有限元显式分析

段文峰,周继宇,刘文渊,彭丽洁

1吉林建筑大学 土木工程学院,长春 130118 2南京理工大学 泰州科技学院,江苏 泰州 225300

随着我国城市化进程的加快,传统建筑施工方式因资源消耗量大、建设周期长等问题,难以满足产业化发展的需求,而装配式建筑的引入使得这一问题得以解决.为了促进装配式建筑的发展,国家已相继出台一系列政策和方案.装配式建筑中预制构件间存在大量连接缝,这些接缝的可靠性决定了结构的安全性.钢筋灌浆套筒连接作为最为常见的连接方式之一,得到大家的广泛关注.钢筋灌浆套筒是用灌浆料填充在钢筋与套筒之间,待浆料凝结硬化后形成的连接件,依靠材料间的黏结咬合作用连接钢筋与套筒,具有较强的力学传递性能.灌浆料以水泥为基本材料,配以适当的细骨料、少量的混凝土外加剂和其它材料组成的干混料,加水搅拌后具有流动度大、早强、高强微膨胀等特性.套筒目前主要有钢制套筒和球墨铸铁套筒两类,按钢筋的连接方式可分为全灌浆套筒和半灌浆套筒[1].钢筋灌浆套筒连接件的力学性能主要受到钢筋锚固长度、灌浆料强度、套筒的强度、套筒内壁构造等因素的影响,其理想破坏模式为套筒外钢筋拉断破坏,接头起到了有效的钢筋连接作用.除此以外,还包括钢筋拔出破坏、灌浆料劈裂破坏、灌浆料拔出破坏和套筒拉断等4种非正常破坏模式[2].刘洋等[3]人通过对4种类型的钢筋灌浆套筒连接件分别进行单向拉伸、高应力反复拉压试验,研究分析了钢筋直径、套筒结构形式和钢筋偏位对连接件力学性能的影响.Ling等[4]人通过拉伸试验研究了钢筋灌浆套筒连接件的黏结强度、延性和破坏模式.吴小宝等[5]人通过单调拉伸和单向重复拉伸试验研究了龄期和钢筋种类对钢筋灌浆套筒连接性能的影响,王瑞等[6]人通过ABAQUS有限元软件,对试验进行了模拟验证.吴涛等[7]人通过单向拉伸试验研究了套筒种类、钢筋直径和锚固长度对套筒筒壁应变的影响,并用ANSYS有限元软件进行了模拟验证.关于灌浆套筒连接件的黏结性能,已进行了相应的试验和有限元研究,现有研究主要集中在静力性能方面的研究,而有限元模拟方面的成果主要采用隐式分析方法.隐式分析方法受界面接触、材料非线性等复杂因素的影响,模拟时常因收敛问题而中断.因此,本文提出显式分析方法,既解决了隐式分析收敛难的问题,又为后续开展动力性能研究作铺垫.研究时对已有试验的6个钢筋灌浆套筒连接件进行数值分析,并与试验结果进行比较,进一步验证显式分析方法的可靠性.

1 试验概况

数值分析以吴迎昌[8]进行了6个灌浆套筒钢筋连接拉伸试件为例.试件具体参数如表1所示.

表1 试件参数Table 1 Specimen parameters

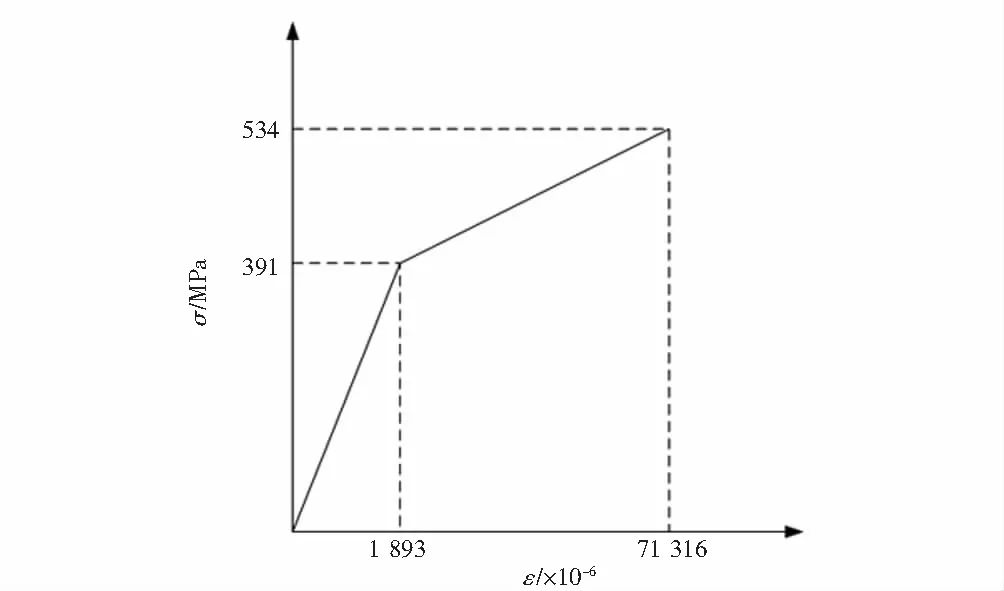

试验采用HRB 400级钢筋,实测屈服强度和抗拉强度分别为440 MPa和650 MPa.灌浆料龄期28 d的抗压强度和抗折强度分别为85 MPa和13.6 MPa.套筒采用Q 390冷拔无缝钢管制成,屈服应力和极限应力分别为391 MPa,534 MPa,弹性模量E为2.06×105MPa,伸长率为21 %.试验加载采用500 kN电液伺服疲劳试验机进行加载.

2 数值模型

2.1 材料参数

2.1.1 灌浆料

E0=ft/εt

(1)

式中,ft为混凝土单轴抗拉强度,MPa,本文取13.6 MPa;εt为与ft对应的拉应变,取εt=ft0.54×65×10-6.

非弹性阶段的应力-应变关系采用规范[11]推荐的关系.

受拉时:

(2)

其中,x=ε/εt,y=σ/ft,αt为混凝土单轴受拉应力-应变曲线下降段的参数值,取αt=0.312ft2.

受压时:

(3)

其中,

x=ε/εc,y=σ/fc;n=Ec/(Ec-E0)

在对灌浆料进行建模的过程中,CDP模型的塑性参数如表2所示.

表2 CDP模型的塑性参数Table 2 Plastic parameters of the CDP model

其中,ψ为膨胀角;ε为流动势偏移量;fb0/fc0为双轴受压与单轴受压极限强度比;K为不变量应力比;ν为粘滞系数.

根据规范[11]提供的混凝土应力-应变关系的基础上,引入损伤因子,通过损伤因子描述卸载时材料刚度退化现象,损伤因子可按式(4)确定:

(4)

式中,d的取值范围在0~1,0表示材料未损伤;1表示材料完全丧失强度;t表示拉伸;c表示压缩;β为塑性应变与非弹性应变的比例系数,受拉时β取0.5~0.95,受压时β取0.35~0.7;εin为混凝土拉压情况下的非弹性阶段应变,可按式(5)进行取值:

εin=ε-σ/E0

(5)

得到灌浆料在CDP模型下的受压、受拉应力-应变曲线如图1所示.

(a) 混凝土单轴受压

(b) 混凝土单轴受拉

(2) 混凝土脆性断裂模型(Brittle Cracking,简称BC). 为了选用更有效的材料模型,更真实地模拟试件的破坏形态,本文还尝试了BC模型作为灌浆料的材料模型,与CDP模型对比分析.BC材料模型可以很好地模拟拉伸开裂的脆性材料,如混凝土.在该材料模型下,需定义灌浆料断裂强度和断裂应变,灌浆料通过单元删除的方式表现材料失效的单元,以此来模拟钢筋拔出破坏时灌浆料的失效.

2.1.2 钢筋和套筒的本构关系

钢筋和套筒的应力-应变关系采用双折线模型确定,数值如图2和图3所示. 钢筋与套筒的具体试验参数如表3所示.

图2 钢筋的应力-应变曲线Fig.2 Stress-strain curve of reinforcement

图3 套筒的应力-应变曲线Fig.3 Stress-strain curve of sleeve

表3 钢筋与套筒的力学性能参数Table 3 The mechanical property parameters of reinforcements and sleeves

2.2 有限元模型的建立

2.2.1 分析方法的选择

本文采用ABAQUS/Explicit进行有限元模型的准静态分析,相较于隐式求解方法,显式动力学方法更易于模拟部件间的复杂接触和相互作用问题.在隐式分析程序中,材料的退化和失效常常导致严重的收敛问题,而ABAQUS/Explicit能够很好地模拟这类材料,如混凝土的开裂等,同时还可以缩短计算时间和周期,提高了模型分析的效率.

2.2.2 单元和网格

为减少计算量,提高运算效率,取试件的1/2进行建模分析.试验中位移计架设在距套筒端部以外3 cm处的,模拟时套筒模型外钢筋留置长度不小于3 cm.分析模型涉及大量接触及材料的高度非线性,故钢筋、套筒和灌浆料均采用C3D8R单元(8节点六面体线性缩减积分单元).该单元在网格扭曲变形时,对分析精度影响不大,且该单元对位移的求解结果比较准确.网格划分采用扫掠网格划分技术(Sweep),图4给出了试件A 1的各组件及整体试件的网格模型.

(a) 钢筋单元网格 (b) 灌浆料单元网格 (c) 套筒单元网格 (d) 试件整体单元网格图4 试件A 1网格模型Fig.4 Mesh model of specimen A 1

2.2.3 接触属性

钢筋和灌浆料的接触,采用ABAQUS/Explicit提供的通用接触算法.法向接触定义为“硬接触”(Hard contact).切向接触选用库伦摩擦接触,摩擦系数定义为0.57.

试验时灌浆料与套筒的黏结良好,未出现灌浆料拔出破坏,模拟时不考虑灌浆料与套筒间的粘结滑移,将灌浆料与套筒间设为绑定接触(Tie).

2.2.4 边界条件及荷载

约束试件一侧钢筋的3个方向自由度,另一个方向约束除轴向外的2个方向.为方便后处理时荷载提取,在钢筋加载端面上设置RP点,并在参考点上施加轴向位移模拟单向拉伸荷载.

3 准静态响应评估

目前,常用通过分析数值模型中的各类能量来评估模型是否为准静态响应.ABAQUS/Explicit中的能量平衡方程为[12]:

EI+EV+EKE+EFD-EW=Etotal

(6)

式中,EI为内能(包括弹性和塑性应变能),MJ;EV为黏性耗散的能量,MJ;EKE为动能,MJ;EFD为摩擦耗散的能量,MJ;EW外力所做的功,MJ;Etotal为系统的总能量,MJ.

对于准静态响应,外力所做的功几乎等于系统内部的能量.在无粘弹性材料或者使用阻尼的情况下EV一般很小.准静态时构件上的速度也很小,惯性力也可以忽略,所以EKE也很小.多数情况下,变形材料的动能不会超过其内能的5 %~10 %.

图5给出了试件A 3和A 4的内能(ALLIE)和动能(ALLKE)的曲线对比图.

(a) A 3的内能和动能曲线

(b) A 4的内能和动能曲线

对比两个模型的动能和内能曲线可知,在有限元模拟过程中,各模型的动能都几乎为0,内能远大于相应模型的动能,可判定模型为准静态响应,其它试件也通过该法加以判断,这里不再赘述.

4 数值模拟与试验结果对比

4.1 不同灌浆料材料模型下数值模拟结果对比

试件A 1~A 3的试验结果为钢筋拔出破坏,通过对比发现,灌浆料采用CDP模型的A 1~A 3试件钢筋未被拉出,为套筒外钢筋拉断破坏,而采用BC材料模型的A 1~A 3试件较真实的模拟出了钢筋拔出破坏.如图6(a)所示,为试件A 1分别在CDP和BC材料模型下模拟所得的荷载-位移曲线与试验曲线的对比图.从图6(a)中可知看出,在A 1试件中,CDP模型下的曲线存在明显的弹性阶段、屈服阶段、强化阶段和颈缩阶段,说明钢筋发生了延性破坏,这与试验结果不符,而BC材料模型下得到的曲线与试验曲线吻合较好.

试件A 4~A 6的试验结果为钢筋拉断破坏,通过对比荷载-位移曲线发现,虽然采用CDP模型和BC模型的试件均发生钢筋拉断破坏,但灌浆料采用CDP模型的A 4~A 6试件所得的模拟值与试验结果更吻合,破坏形态与试验也更接近,如图6(d)所示.

因此,对于A 1~A 3试件,本文选用BC材料模型下所得的模拟结果作为有效的分析数据.对于A 4~A 6试件,选用CDP材料模型下所得的模拟结果作为有效的分析数据.

4.2 荷载-位移曲线

通过对有限元模型的准静态分析,得到的破坏模式与试验相符,试件A 1~A 3发生钢筋拔出破坏,A 4~A 6发生套筒外钢筋拉断破坏.各模型数值模拟得到的荷载-位移曲线与相应的试验曲线对比如图6(a)~6(f)所示.

(a) 试件A 1 (b) 试件A 2 (c) 试件A 3

(d) 试件A 4 (e) 试件A 5 (f) 试件A 6图6 A 1~A 6试件的试验与模拟荷载-位移曲线对比Fig.6 Comparison of load displacement curves between test and simulation for A 1~A 6 specimens

由图6(a)~6(f)可知,在弹性阶段,试件A 1~A 6的模拟曲线与试验曲线的拟合效果最好,基本重合,均成线性上升趋势,说明此阶段试件承受外荷载引起的变形能力较强.在屈服阶段,由于钢筋采用的是理想化的双折线模型,模拟曲线与实验曲线开始出现差异.在强化阶段,模拟曲线大致为一条直线,而实验曲线则为一条上凸的曲线,不过仍基本相符.

通过观察试件A 1~A 3的试验曲线发现,试件的整体承载能力均较低,且随着钢筋锚固长度的增加,试件的承载能力相对增加,模拟曲线也同样印证了这一点.在有限元分析中,由于BC材料模型下的灌浆料是通过单元删除的方式表征材料失效的,所以当灌浆料中达到断裂应变的单元自动删除以后,钢筋与灌浆料之间的机械咬合力和摩擦力瞬间大幅降低,同时钢筋逐渐拔出,而实际情况下,钢筋周围失效的灌浆料依然存在,并且钢筋与灌浆料之间仍然存在少许摩擦力,所以试验得到的荷载-位移曲线的下降段,要比模拟曲线的下降段更平缓,并且存在残余阶段,如图6(a)~6(c)所示,模拟钢筋拔出破坏时与试验虽然存在差异,但整体吻合较好.

A 4~A 6为套筒外钢筋拉断破坏,从模拟曲线与试验曲线可知,试件进入屈服阶段后,随着位移的增加,荷载增加的速度变缓.当位移荷载的进一步增加,试件进入强化阶段,而随着位移的增加,荷载增加很小.这是由于钢筋横肋的挤压,横肋前的灌浆料被不断压碎.随着位移的不断增加,钢筋达到最大承载力,随后试件进入颈缩阶段,承载能力不断降低,并在钢筋的最薄弱处发生断裂.通过观察发现,各试件的曲线很接近,且均为钢筋断裂破坏,说明钢筋锚固长度达到6d后钢筋与灌浆料间的黏结咬合力已满足强度要求,对试件A 5和A 6的钢筋的锚固长度有一定的富余.

4.3 试件破坏模式及等效塑性应变图

通过比较模型A 1~A 6的等效塑性应变云图可知,加载端的钢筋等效塑性应变最大,套筒中部的钢筋应变最小,且在钢筋锚固段上,随着锚固深度的增加,钢筋的应变越小,这与试验中钢筋各测点的应变分布相符合.在有限元分析的过程中,钢筋通过灌浆料将力传递给套筒,较好地阐明了试件的传力机制,且在整个受力分析阶段,A 1~A 6套筒模型的应变很小,仍处于弹性阶段,安全储备较高,与试验结果相符.图7和图8为模型A 3和A 4等效塑性应变云图的纵向剖切图.

图8 A 6等效塑性应变云图Fig.8 Equivalent plastic strain nephogram of A 4

5 结论

通过有限元软件ABAQUS建立三维实体模型,采用显式动力学分析的方法对钢筋灌浆套筒的拉伸试验进行了准静态模拟,得到以下结论:

(1) 通过比较分析模型的内能曲线和动能曲线可知,ABAQUS有限元软件可以在Explicit求解器下进行准静态问题分析.

(2) BC模型可以有效地用于模拟钢筋拔出破坏时灌浆料的材料模型,CDP模型可以有效地用于模拟套筒外钢筋拉断破坏时灌浆料的材料模型,同时也进一步说明了准静态模拟的有效性和正确性.

(3) 当选用正确的材料模型后,有限元分析所得的荷载-位移曲线便与试验曲线的发展趋势基本相同,模拟得到的屈服荷载、极限荷载和极限位移所存在的偏差也会更小,整体吻合效果也会更好.

(4) 试件模拟所得的应变值与试验结果很接近,也说明了有限元模型的正确性.