多元高斯声束叠加模型在隐蔽工程的识别应用

李 明,宋东哲,林慈楷

吉林建筑大学 土木工程学院,长春 130118

将多波束系统理论应用在隐蔽性工程的安全检测领域,可超常规提升对隐蔽性工程信息识别的准确性[1].一般来说,超声波是常用的检测手段之一,近年来,现有行业领域采用瑞丽积分法、多元高斯声束叠加法模拟超声波声场分布情况,虽然瑞丽积分方法的模型简单,但需要大量进行积分运算才能保证结果准确性,且该方法更适用于计算衍射声场;后者计算速度快,成像好,容易获得解析解[2],并被广泛应用.郭文静等在2013年应用多元高斯声束模型,实现了声场的可视化,并通过不同的入射方式实现了超声探头在圆柱体中的声场的仿真[3];陈友兴等在2015年以多元高斯声束模型为媒介,建立了以圆柱体为研究对象的三维声场模型并证明高斯声束模型的准确性[4];郭忠存等在2018年针对多层介质中的辐射声场分布情况,采用高斯声束模型理论方法展开计算,验证了该模型在多层介质中应用的可行性[5],上述学者的研究结果仅通过二维声场分布的形式呈现,并未实现三维图像的可视化.国内学者对高斯声束的应用也展开了相关工作,充分发挥了超声技术的适用性强、效率高、精度高的特点[6-7],相控阵超声波被应用在铁道[8-9]、机车[10]、航空航天[11]、船舶[12]等多个领域.本文通过多元高斯声束与相控阵超声波结合,在前人研究的基础上对地下全隐蔽工程进行结构识别,以三维图像的形式呈现研究结果.

1 理论介绍

多元高斯声束模型理论思想的本质内容是利用多个单阵元高斯声束通过不同介质后,将全部的声场效果进行叠加,真实模拟探头工作区域发射声场的情况.因高斯声束模型能以解析式来描述探头声场的分布情况,并能够实现对探头轴线的大部分近场区域以及远场区域的检测而被广泛应用[13].

1.1 单阵元高斯声束模型

假设一个沿着与待测物体表面垂直的方向传递的简谐波,其高斯声束在任意一点P=(x,y,z)速度解析式为[14]:

(1)

(2)

式中,vα为速度解,m/s;Vα是一个复制标量;dα是z方向上的一个单位矢量;i是第i个成分;ω是角频率,Hz;Gα是一个的对称矩阵;kα表示波数;Cα表示波速,m/s.

在实际工程中,面对的并不是单一介质,往往是两种或多种介质的组合情况,故以式(1)为基础,结合相控阵超声原理,推导出单阵元声束在第N+1层介质(如图1所示)的速度解:

(3)

图1为待识别物测点的工作区域,单阵元沿着从A表面向B表面的方向在P点以恒定速度V发射声束,从A表面依次穿过n层介质,最后落在B表面,经过反射和折射,最终将声束传递回P点,接收信号,形成三维图像信息.

图1 单高斯声束在多介质中的反射与折射Fig.1 Reflection and refraction of a singleGaussian beam in multiple media

1.2 多元高斯声束模型

鉴于单阵元高斯声束模型的单一性,对于工程缺乏实际应用性,为此,在公式(3)的基础上,现将若干个单阵元高斯声束模型进行重新组合,得到新的多元高斯声束叠加模型解决多层介质的实际问题,如图2所示,其形式定义为Aa的形式,得到的叠加方程为:

(4)

式中,Aa常数,表示叠加系数;v0为归一化后的表面振动速度,m/s.

对于线型的相控阵超声,其声场可以通过各阵元的声场叠加,推导出如下算式:

(5)

式中,L为换能器阵元的个数,k=1,2,3,…,L;t为时间延迟,s.

图2为待识别物测点的工作区域,多个换能器沿着从A表面向B表面的方向在P点以恒定速度V发射声束,从A表面穿依次过n层介质,最后落在B表面,经过反射和折射,最终将声束传递回所有探头,并接收信号,形成三维图像信息.多元高斯声束是多个探头以阵列式的方式排列同时发射声束进行工作而提高多阵元识别的精确性,此处只以P点处一个探头为例进行演示说明.

2 工程应用

为验证高斯声束叠加模型理论对隐蔽性构件识别的准确性,以地下停车场为实例,分别对外墙和顶板进行相控阵超声三维图像的识别.根据工程的实际情况,分别对外墙和板设置相应的参数带入式(5)中进行计算.考虑现场的湿度、潮气等综合因素,外墙的纵波声速为c1p=4 500 m/s,横波声速为c1s=3 800 m/s;板的纵波声速为c2p=4 200 m/s,横波声速为c2s=3 500 m/s.将识别值与设计值进行对比,验证多元高斯声束理论对隐蔽性构件识别的准确性.

该工程实际结构为隐蔽性人防工程,外部为回填土.根据检验批的容量以及最小检验数量,本工程选择6个测点样本量为研究对象进行识别说明.工程上采用的常规方法为钻芯法,现利用相控阵超声法既实现了在多层介质中基本信息的成像研究,又实现了无损识别.

2.1 外墙三维识别图像

本次共有6个外墙测点作为研究对象,如图3所示.

(a) 测点1识别图像 (b) 测点2识别图像 (c) 测点3识别图像

(d) 测点4识别图像 (e) 测点5识别图像 (f) 测点6识别图像图3 外墙三维识别图像Fig.3 3D detection image of outer wall

红色表示钢筋、绿色表示混凝土、蓝色表示其他介质、黄色表示异常物,其中XZ面为内部环境,XZ面投影的一侧为土体环境,经过二维图像分别显示XY,YZ,XZ3个剖面,根据二维图像读出钢筋位置、间距以及构件尺寸,见表1.同时标记出钢筋位置以便于识别.

通过图3所示,我们可以识别外墙6个测点的厚度尺寸以及钢筋间距,外墙数据识别如表1所示.

表1 外墙尺寸数据表Table 1 The data sheet of outer wall

通过图3的信息识别及由表1外墙数据可知:外墙最大厚度为301 mm,最小厚度为298 mm;X向钢筋间距最大值为151 mm,最小值为148 mm,Y向钢筋间距有最大值为151 mm,最小为149 mm.

2.2 外墙的设计值与识别值的对比分析

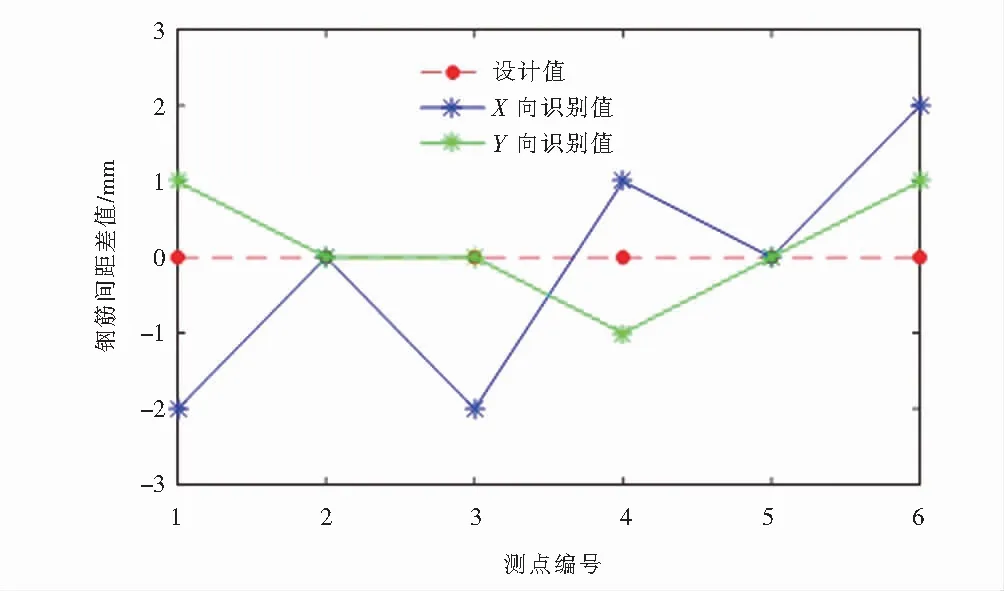

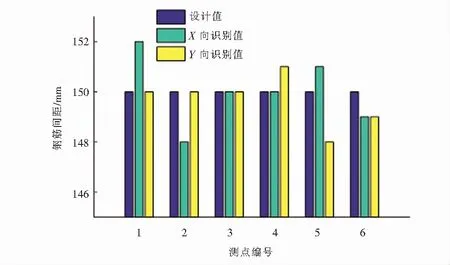

为验证多元高斯声束理论对外墙识别的准确性,现将识别数据和设计数据进行差值计算,给出外墙厚度、钢筋间距基于高斯算法的误差数值,如表2所示;数据的差值走向见图4.

表2 设计值与识别值误差表Table 2 Error table of theoretical value and identification value

通过表2的误差数据,结合图4的数据差值走向可知:

图4(a)红色曲线为外墙厚度设计尺寸,蓝色曲线厚度为识别尺寸,测点1,5位置与设计数值相吻合,在测点2,3位置呈现正偏离走向,测点4,6位置呈现负偏离走向,其中测点6位置出现最大偏离误差为2 mm;

图4(b)红色曲线为钢筋间距设计尺寸,蓝色曲线为X向钢筋间距识别尺寸,测点2,5位置与设计尺寸相吻合,在测点4,6位置呈现正偏离走向,测点1,3位置呈现负偏离走向,在测点1,3位置有最大偏离误差2 mm;绿色为Y向钢筋间距识别尺寸,测点2,3,5位置与设计尺寸相吻合,在测点1,6位置呈现正偏离走向,测点4位置呈现负偏离走向,在测点1,4,6位置有Y向钢筋最大误差为1 mm.

经分析:造成误差的原因是回填土回填不均以及混凝土振捣过程中导致钢筋偏离原有位置.

为进一步体现出识别信息数值与设计数值的差异情况,绘制数据对比直方图,如图5所示.

(a) 厚度差值走向

(b) 钢筋间距差值走向图

(a) 厚度数据对比

(b) 钢筋间距数据对比

2.3 板三维识别图像

本次共有6个板测点作为研究对象,如图6所示.

其中XZ面为内部环境,XZ面投影的一侧为土体环境,经过二维图像分别显示XY,YZ,XZ3个剖面,根据二维图像读出钢筋间距以及构件尺寸.同时标记出钢筋位置以便于识别.通过图6所示可以识别顶板6个测点的厚度尺寸以及钢筋间距,顶板数据识别如表3所示.

(a) 测点1识别图像 (b) 测点2识别图像 (c) 测点3识别图像

(d) 测点4识别图像 (e) 测点5识别图像 (f) 测点6识别图像图6 顶板三维识别图像Fig.6 3D detection image of plate

表3 板尺寸数据表Table 3 The data sheet of plate

通过图6的信息识别及由表3顶板数据可知:顶板最大厚度为252 mm,最小厚度为249 mm;X向钢筋间距最大值为152 mm,最小值位148 mm,Y向钢筋间距有最大值为151 mm,最小为148 mm,图6中部分钢筋标注位置因设置波速等原因而无法呈现红色.

2.4 板的设计值与识别值的对比分析

为验证多元高斯声束理论对顶板识别的准确性,现将识别数据和设计数据进行差值计算,给出顶板厚度、钢筋间距基于高斯算法的误差数值,如表4所示.

表4 设计值与识别值误差表Table 4 Error table of theoretical value and identification value

为进一步体现出识别信息数值与设计数值的差异情况,绘制数据对比直方图,如图7所示.通过表4的误差数据并结合图8的数据差值走向可知:

图8(a)红色曲线为顶板厚度设计尺寸,蓝色曲线厚度为识别尺寸,测点1,6位置与设计数值相吻合,在测点2,3,4位置呈现正偏离走向,测点5位置呈现负偏离走向,测点2和测点3位置有最大偏离误差为2 mm;

图8(b)红色曲线为钢筋间距设计尺寸,蓝色曲线为X向钢筋间距识别尺寸,测点3,4位置与设计尺寸相吻合,在测点1,5位置呈现正偏离走向,测点2,6位置呈现负偏离走向,在测点1,2位置有最大偏离误差2 mm;绿色为Y向钢筋间距识别尺寸,测点1,2,3位置与设计尺寸相吻合,在测点4位置呈现正偏离走向,测点5,6位置呈现负偏离走向,在测点5位置有Y向钢筋最大误差为2 mm.

经分析:造成误差的原因是模板在施工过程中产生挠度或振捣混凝土不密实导致钢筋偏离原有位置.

(a) 厚度数据对比

(b) 钢筋数据对比

(a) 厚度差值走向图

(b) 钢筋间距差值走向图

3 结论

(1) 本文引入多元高斯声束叠加模型理论思想,与单阵元高斯声束模型相比更适合应用在检测隐蔽性工程领域中,识别建(构)筑物的内部信息更加准确,具有可行性,更实现了三维可视化.

(2) 通过工程实例,将多元高斯声束叠加模型理论获得的识别值与设计值进行数据对比,得出识别值接近设计值,识别精度较精准,验证了多元高斯声束叠加模型对隐蔽性构件识别的准确性.从识别的基本信息可以得出:外墙的厚度以及钢筋间距最大误差为2 mm,最小误差为0 mm;板的厚度以及钢筋间距最大误差为2 mm.

(3) 由于工程隐蔽的特殊性和施工而导致的误差在所难免,通过多元高斯声束叠加的方法可现场识别出原因.同时,在成像识别过程中还应考虑磁场、潮气、温度以及其他因素的影响,实行人为经验识别.