火试金法测定铜冶炼物料中银补正系数研究

罗联诗,刘芳美,赖秋祥,吕火秀,廖彬玲

(紫金铜业有限公司,福建 龙岩 364204)

0 引言

火试金法是将冶金学原理和技术运用到分析化学中的一种经典的分析方法。因其具有取样代表性好、方法适用性广、富集效果好等优点,被广泛用于金银及贵金属元素化学分析[1-2]。其方法原理以铅试金为例进行说明:试料与适量的熔剂熔融,以铅捕集金银形成铅扣,其他杂质元素与熔剂生成易熔性熔渣,利用铅扣与熔渣的密度不同,使铅扣与熔渣分离,将铅扣灰吹得到金银合粒,然后再分金得金银质量[3-9]。

熔炼过程中由于单质贵金属与熔融态铅之间的亲和力较其他杂质元素的大,容易被铅捕集,但是铅扣也不可能把所有贵金属100%的捕集,仍有少部分贵金属被溶解在熔渣中而造成损失。此外,试金温度、试剂和试样粒度等一些外在因素也会影响铅扣对贵金属的捕集。灰吹过程是贵金属与铅分离的过程。在整个过程中,铅不断被氧化后被灰皿吸收,存在于熔融铅表面的银同样也可能被空气氧化并与氧化铅一起被灰皿吸收而损失。随着灰吹的不断进行,铅逐渐减少,越来越多的银暴露于熔融体表面被氧化而损失,尤其是灰吹即将结束时,此时铅已经基本氧化成氧化铅被灰皿吸收了,银损失最为严重[10-12]。

对于熔炼和灰吹过程中产生的银损失,标准分析方法中采用二次试金或三次试金进行补正[13-16],虽然具有很好的校正结果,但是存在分析流程长、操作成本高、人为操作误差增加的问题。陈丽清等[17]研究了火试金中镁砂灰皿试金银量的校正,通过条件实验确定了二次试金的配料方案、熔炼温度和时间,然后对不同物料进行分类实验,通过大量实验数据的统计分析得出各类物料的合理补正系数。该研究统计的补正系数局限性大,只适用于性质相近的同类物料,当物料性质改变后需重新研究统计新的补正系数,无法推广使用。盛建林[18-20]结合数学校正法对铅试金重量法测定银进行了研究,虽然可以解决二次或三次试金带来的操作繁琐、误差增大等问题,但是配料方案、灰吹温度、灰皿材质等实验条件改变后,该研究推导出的补正公式中的各系数需重新进行调整或确认。在实际生产应用中,需根据试样的性质确定配料方案、熔炼温度、灰吹温度等实验条件,因此每一种试样的实验条件均有可能不相同,所以该补正系数在实际生产检测中适用性较差。因此,如何对银的损失进行科学的补正,以消除偏低的系统误差,同时又能满足实际生产快速检测需求,是研究的重点和难点。

本文通过对铜冶炼中铜精矿、金精矿、粗铜、铜阳极泥等物料进行分类实验,统计分析了大量的实验数据,分别用一次试金法和二次试金法计算各物料的银补正系数。

1 实验部分

1.1 试剂和仪器

1.1.1 试剂

1)碳酸钠:工业纯,粉状。

2)氧化铅:工业纯,粉状,金含量≤0.05 g/t,银含量≤5 g/t。

3)二氧化硅:工业纯,粉状。

4)硼砂:工业纯,粉状。

5)淀粉:分析纯,粉状。

6)硝酸钾:分析纯,粉状。

7)覆盖剂:2 份碳酸钠与1 份硼砂混合。

8)硝酸:优级纯,(1 +7)(1 份纯硝酸+7 份纯水),(1 +1)(1 份纯硝酸+1 份纯水),不含氯离子。

9)冰乙酸:分析纯,(1 +3)(1 份冰乙酸+1 份纯水)。

1.1.2 仪器

1)分析天平:感量0.000 1 g。

2)试金电炉:最高加热温度1 350 ℃。

3)黏土坩埚:材质为耐火黏土,外型高度130 mm,顶部外径90 mm,底部外径50 mm,容积为300 mL 左右。

4)镁砂灰皿:高30 mm,上部内径35 mm,下部外径40 mm,深15 mm。

5)瓷坩埚:容积为30mL。

6)铁铸模。

1.2 实验方法

1.2.1 试样

试样粒度不大于0.074 mm,试样在100~105 ℃烘干2 h 后,置于干燥器中冷却至室温。铜精矿、金精矿称取15 g 试样,精确至0.001 g;粗铜称取5 g,精确至0.000 1 g;铜阳极泥称取1 g,精确至0.000 1 g。

1.2.2 配料

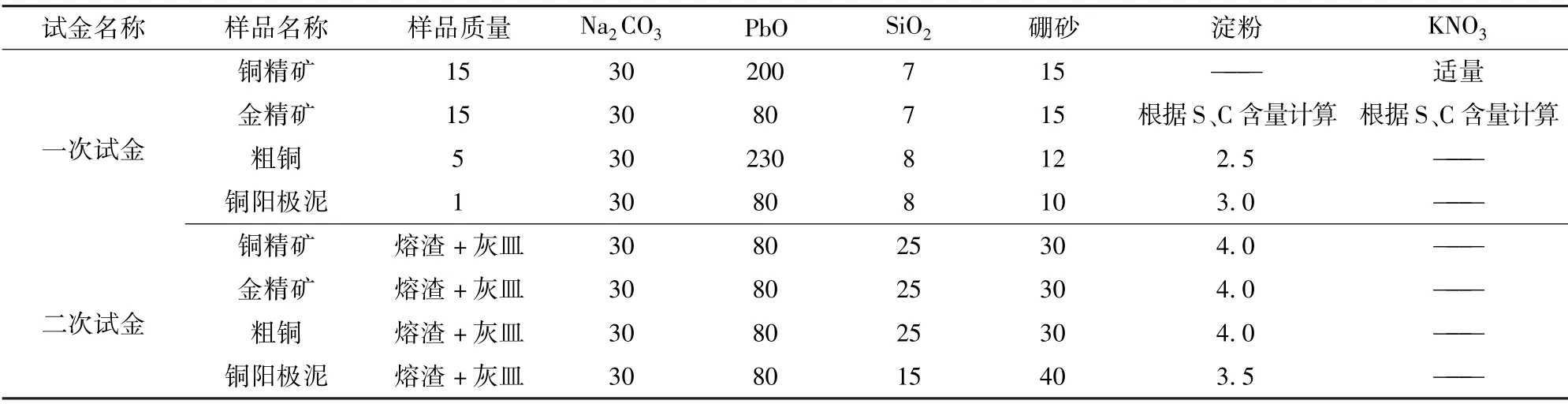

各项溶剂按表1中的用量进行配料。

表1 试金配料方案 g

1.2.3 实验思路及试金工艺条件

1.2.3.1 实验思路

铜冶炼工艺中有较多的物料需要测定银含量,采用湿法消解样品用原子吸收光谱法测定银含量需要占用大量的人工成本;而火试金法同时测定金和银含量,银的结果准确度低,需要通过二次试金或三次试金进行补正才能提高银的准确度,存在样品检测结果不够及时、检测成本高的问题。本文针对这些问题,对铜冶炼物料中银含量补正系数进行研究,因铜冶炼原料主要为铜精矿、金精矿、粗铜、铜阳极泥等,所以选择这些原料作为银补正系数研究的对象。

选择以上不同阶段的品位原料,分别用火试金法计算出一次试金熔炼的银含量结果和二次试金熔炼的银含量结果,计算出二次试金银含量和一次试金银含量的比值,该比值为银补正系数。

1.2.3.2 试金工艺条件

一次试金熔炼:样品入炉升温至930 ℃,保温15 min 后,在15 min 内升温至1 130 ℃,再保温15 min 后出炉。

二次试金熔炼:样品入炉升温至930 ℃,保温15 min 后,在15 min 内升温至1 150 ℃,再保温15 min 后出炉。

灰吹:在920 ℃温度下,将灰皿预热30 min,冷却至850~900 ℃时进行灰吹。

1.2.4 分金

灰吹得到的金银合粒用乙酸溶液(1 +3)清洗,烘干,冷却至室温,称重。利用银溶于硝酸而金不溶于硝酸将金银分离。将合粒置于瓷坩埚中用热硝酸(1 +7)在低温下反应溶解,再用硝酸(1 +1)溶解,待银全部溶解后用热水洗涤金粒,低温烘干,高温灼烧,冷却,称重得金粒质量。

1.2.5 银含量的计算

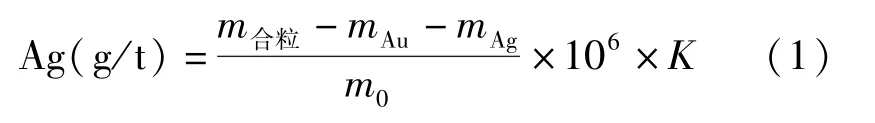

银含量用重量法计算,见式(1)。

式中:m合粒为合粒的质量,g;mAu为金粒的质量,g;mAg为氧化铅空白中银质量,g;m0为试样的质量,g;K为补正系数。

2 结果与讨论

2.1 镁砂灰皿回收率

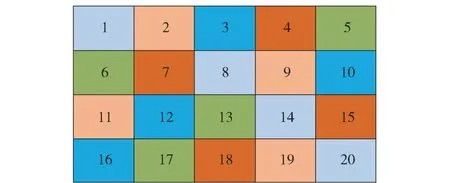

在实验之前,针对镁砂灰皿的回收率进行了统计。不同检测人员称取与试样含银量接近的纯银粉,用32 g 左右铅皮包裹纯银粉,在850 ℃下随同试样进行相应的操作,计算其回收率并换算补正系数。灰皿摆放位置如图1所示,实验结果见表2。

图1 灰皿摆放位置

由图1和表2可知,不管灰皿放在何处灰吹,补正系数都在1.008~1.032 范围内,平均系数为1.022,由此可说明,灰吹位置对灰皿回收率影响很小。

表2 镁砂灰皿回收率

2.2 银补正系数的确定

对铜精矿、金精矿、粗铜、阳极泥等物料中银的测定进行了大量的实验,同时对不同物料中银的补正系数进行了统计分析。

2.2.1 铜精矿银补正系数

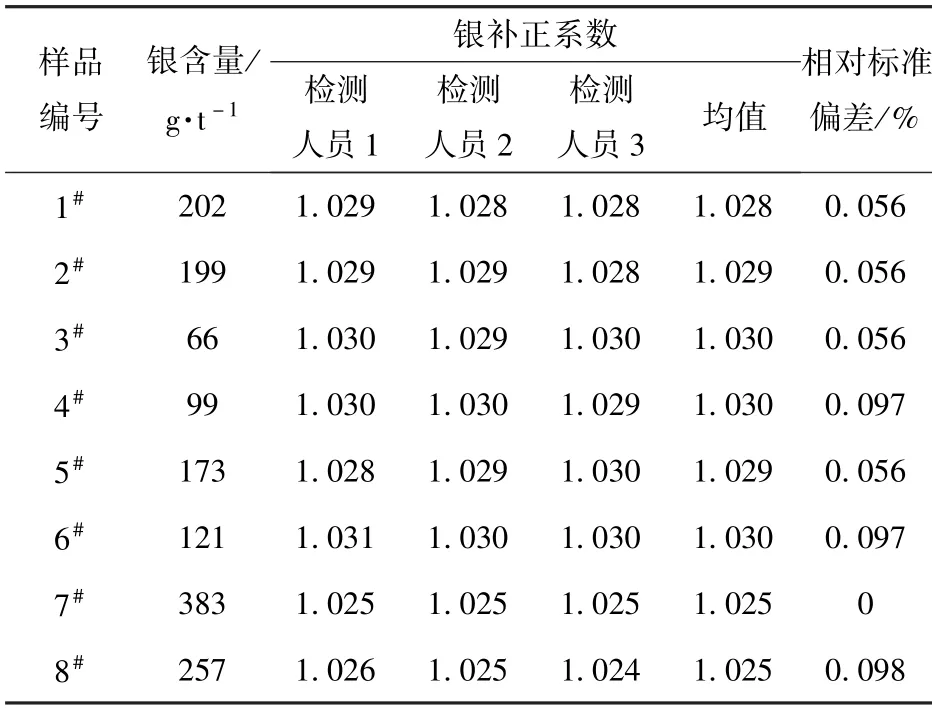

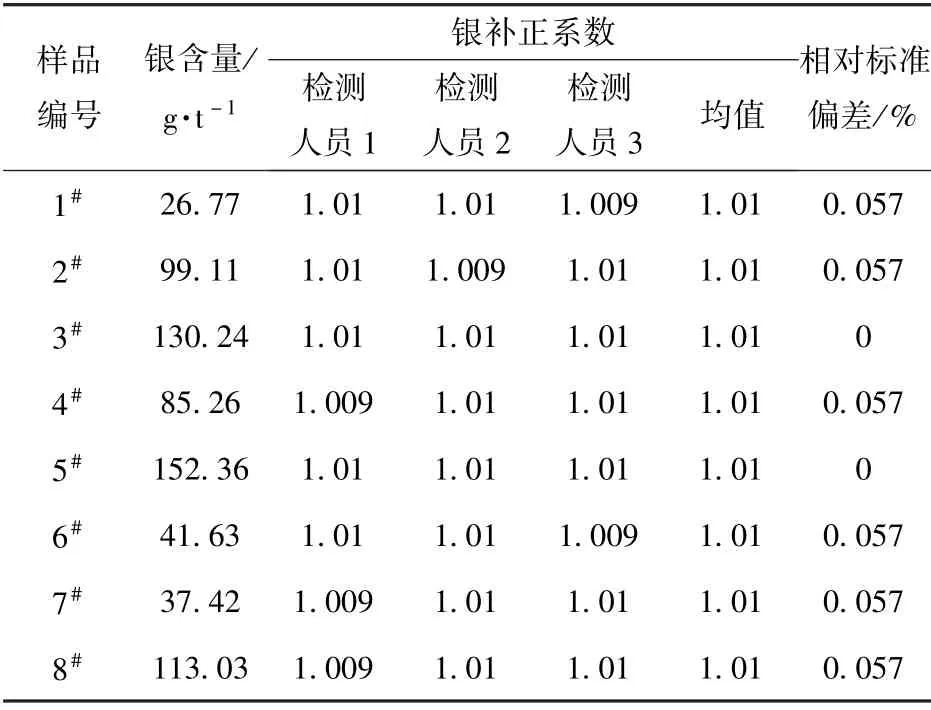

对不同银含量的铜精矿由多人平行测定,采用铜精矿GB/T 3884.2—2012 标准方法及一次试金得到银含量[13],然后计算银补正系数。分析及计算结果见表3。

表3 铜精矿中银的补正系数表

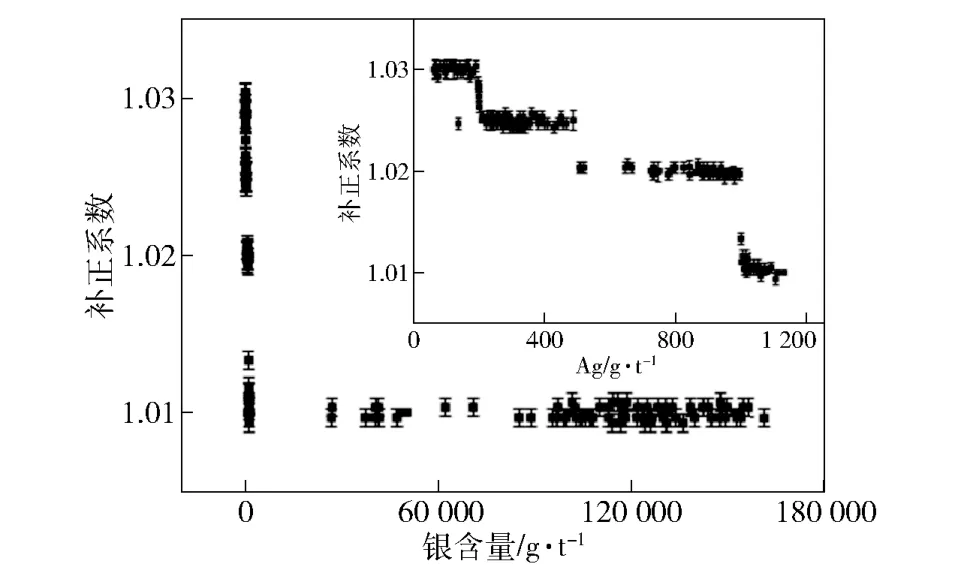

因为不同人员分析存在差异,为消除系统误差,补正系数采用多人分析结果的平均值。对铜精矿银含量及银补正系数进行统计分析,如图2所示。

图2 铜精矿中银补正系数与银含量统计关系图

从表3和图2中可以看出,当铜精矿中银含量小于200 g/t 时,补正系数集中在1.03 左右,此时平均值为1.03,中位值为1.03;当银含量在200~500 g/t 之间时,补正系数集中在1.025,此时平均值为1.025,中位值为1.025。

2.2.2 金精矿银补正系数

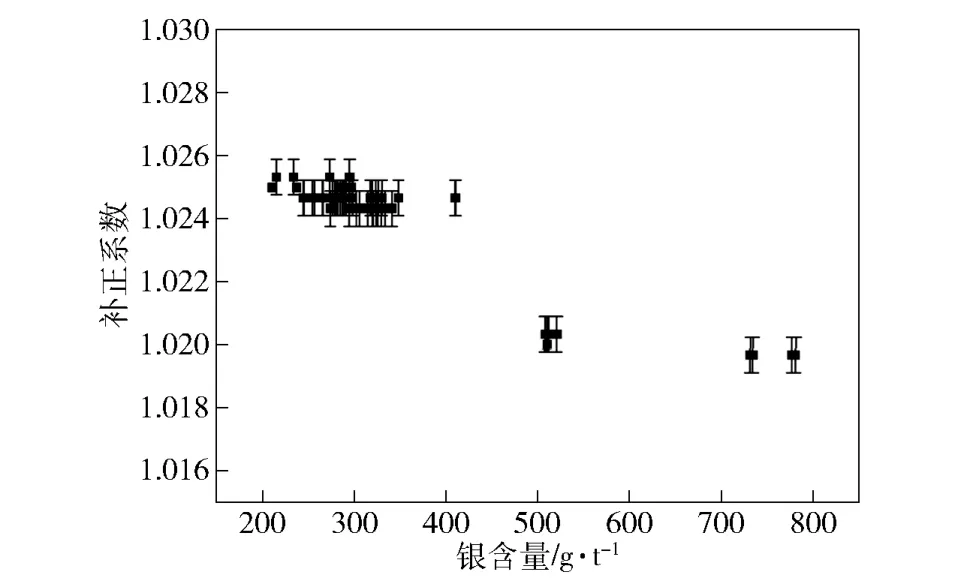

金精矿中银含量采用GB/T 7739.1—2007 国标推荐分析方法[14],由多人平行测定并统计银结果,同时采用一次试金法得到银含量,然后计算补正系数。分析及计算结果见表4。

表4 金精矿中银的补正系数表

由表4可知,不同银含量的金精矿中的银补正系数有所差异,但是总体差别不大。此外,对同一样品不同分析人员的补正系数相对标准偏差均小于5%。在分析过程中,对大量的金精矿数据进行了统计分析,其结果见图3。

图3 金精矿中银补正系数与银含量统计关系图

金精矿银品位大部分处于200~500 g/t 之间,少部分大于500 g/t。从图3中可以看出,银含量在200~500 g/t 时,补正系数集中在1.025,大于500 g/t 时,补正系数在1.02 左右。

2.2.3 粗铜银补正系数

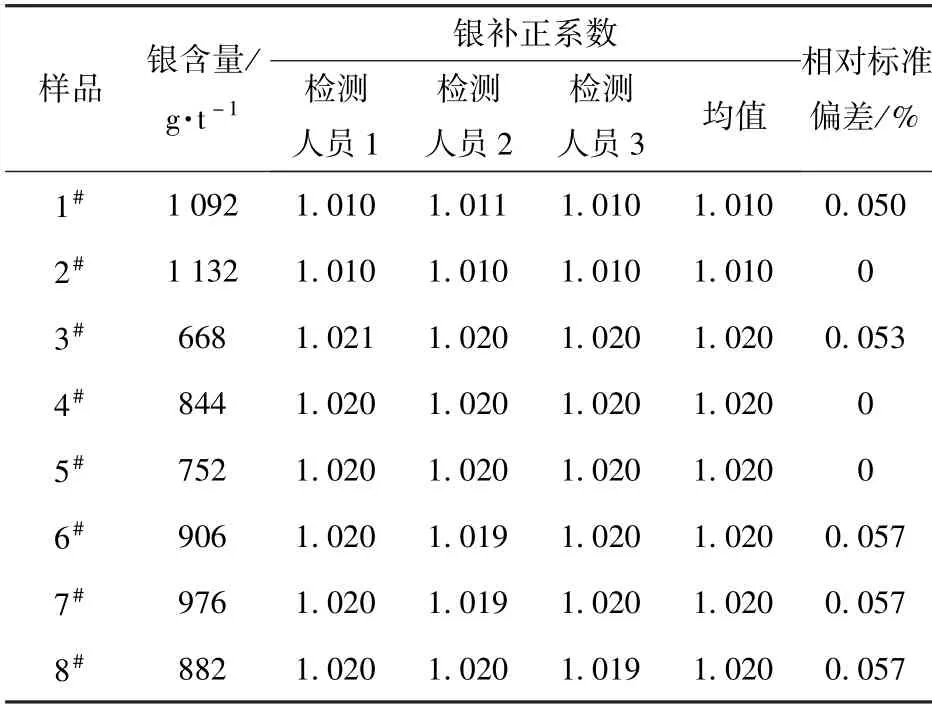

粗铜中银的检测分别采用行业标准分析方法《粗铜化学分析方法 金量和银量的测定 火试金法》(YS/T 521.2—2009)[15]、一次试金法得到银含量,然后根据这两次方法的测量结果计算银补正系数。粗铜中的银含量为600~1 500 g/t,此范围内银补正系数统计结果见表5。

表5 粗铜中银的补正系数表

从表5可以看出,粗铜的银补正系数在1.01~1.02 范围内。对大量粗铜数据进行统计分析,结果见图4。

图4 粗铜中银补正系数与银含量统计关系图

从图4可以看出,粗铜中银含量小于1 000 g/t时,粗铜的补正系数在1.02 左右,当大于1 000 g/t时,补正系数约为1.01。

2.2.4 铜阳极泥银补正系数

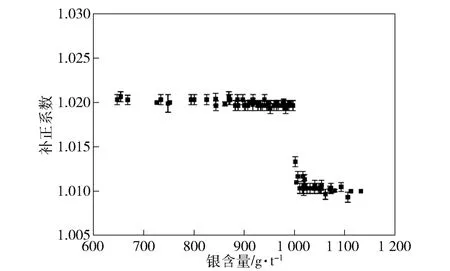

采用行业标准分析方法《铜阳极泥化学分析方法第2 部分 金量和银量的测定 火试金重量法》(YS/T 745.2—2016)测定铜阳极泥中银的含量[16],并采用一次试金法测得铜阳极泥中的银含量,然后计算银补正系数,分析及计算结果见表6。

表6 阳极泥中银的补正系数表

铜阳极泥的银品位数量级在104g/t 以上,通过对大量的铜阳极泥中银含量与银补正系数的进行统计,得到图5。

图5 阳极泥中银补正系数与银含量统计关系图

由图5和表6可以看出,阳极泥中的银含量对银补正系数的影响没有明显变化,阳极泥的银补正系数在1.01 左右,平均值为1.01,中位值为1.01。

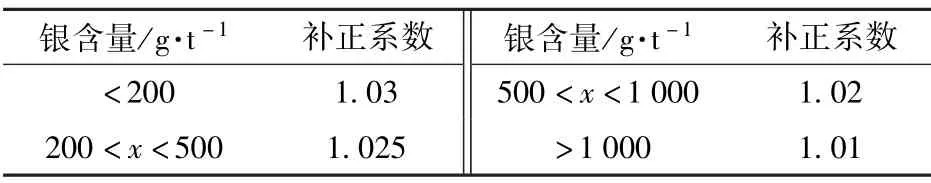

2.2.5 银补正系数的确立

将铜精矿、金精矿、粗铜、铜阳极泥等的补正系数进行统计,如图6所示。从图中可以看出,随着银含量的增大,银补正系数总体趋势是逐渐降低,与陈丽清等[17]研究结论相一致。通过对所有数据进行分析后发现,银补正系数具有阶段性,在不同银含量情况下,补正系数有差异。总体分为四梯度,当银含量小于200 g/t 时,补正系数为1.03;当银含量在200~500 g/t 时,补正系数为1.025;当银含量在500~1 000 g/t 时,补正系数为1.02;当银含量大于1 000 g/t 时,补正系数为1.01。通过以上实验数据,初步按照银含量对铜冶炼物料确定银补正系数,如表7所示。

图6 冶炼物料中银补正系数与银含量统计关系图(内插图是银含量小于1 200 g/t 的银补正系数与银含量的统计关系放大图)

表7 铜冶炼物料银补正系数

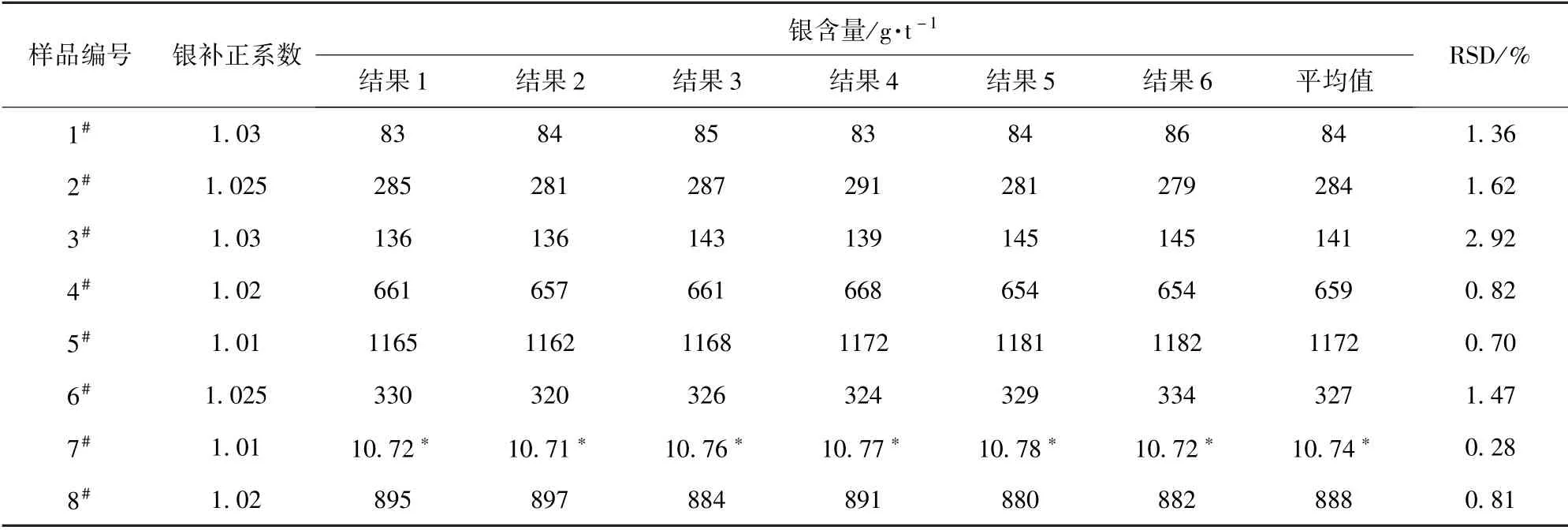

2.3 精密度实验

为了确定实验中拟定的银补正系数是否稳定,对同一试样由不同的人员在相同的条件下平行测定6次,对大量样品进行了实验,结果满意。实验结果见表8。

由表8可以看出,多人平行测定结果的相对标准偏差小于5%,银补正系数精密度高。

表8 不同样品精密度实验结果

2.4 对照实验

2.4.1 外部比对

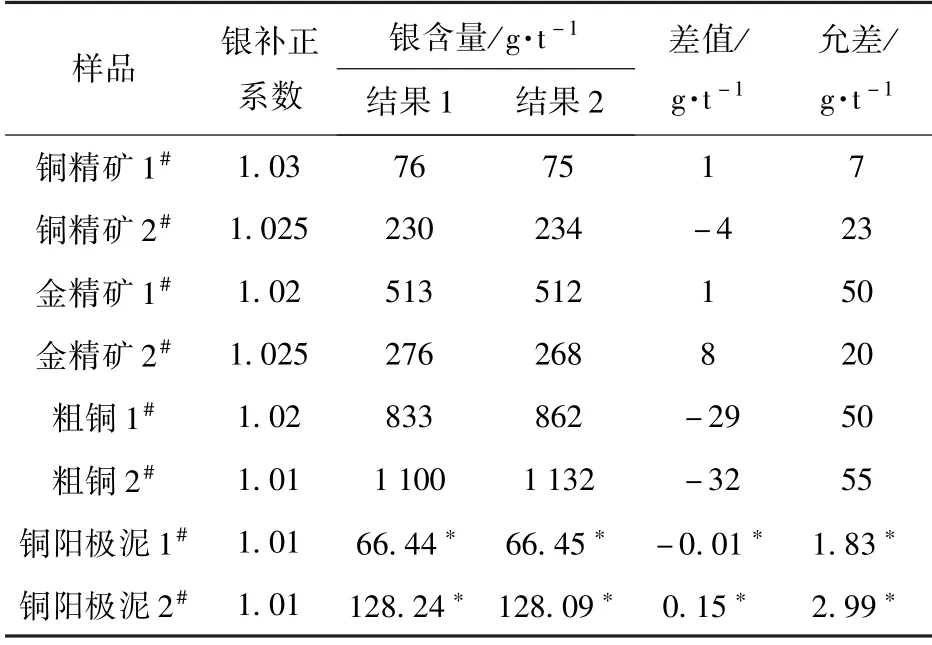

在本实验中,通过采用外检、循环比对、能力验证等方式进行对照,来验证本实验中拟定的银补正系数是否合理。在该对照实验中对各种银含量不同的物料进行了大量的比对,部分分析结果见表9。

从表9中可以看出,采用本实验提出的银补正系数校正结果与外检结果基本一致,差值远远小于允许差,结果满意。

表9 不同样品对照实验结果

2.4.2 标准物质

采用拟定的银补正系数法,用铜精矿TJK14-02和铜精矿ZJB2019003 标准物质进行了检测,结果均在允差范围内,见表10。

由表10可以看出,本实验拟定的银补正系数是可靠的。

表10 标准样品检测结果

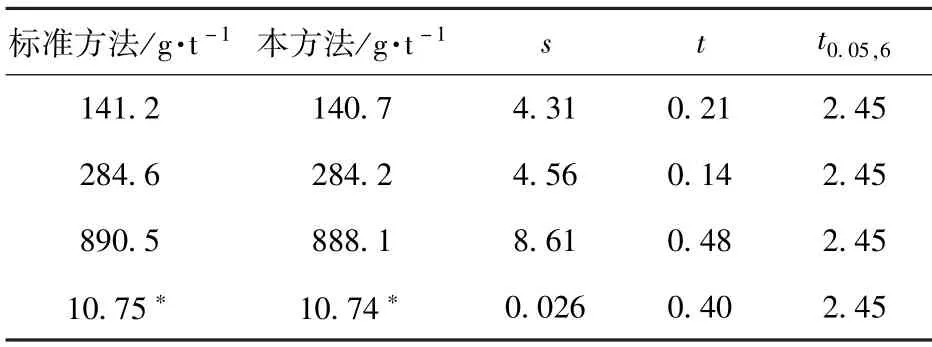

2.5 显著性检验

《铜精矿化学分析方法第2 部分 金和银量的测定 火焰原子吸收光谱法和火试金法》(GB/T 3884.2—2012)、《金精矿化学分析方法第1 部分 金量和银量的测定》(GB/T 7739.1—2007)、《粗铜化学分析方法第2 部分金和银量的测定火试金法》(YS/T 521.2—2009)、《铜阳极泥化学分析方法第2 部分金量和银量的测定 火试金重量法》(YS/T 745.2—2016)与本实验中拟定的补正系数法测定的结果之间是否存在系统误差,对重现性实验结果采用了t检验法。见式(2)~(3)。

式中:下角标1 表示标准方法;下角标2 表示银补正系数法;n为测定次数;s为标准偏差;x为平均值。

根据式(2)、式(3)得到的两种方法的标准偏差s和t值见表11。

表11 两种方法显著性检验

从表11可以看出,当置信度P=95%时,t<t0.05,6,因此标准方法与本实验中拟定的银补正系数法间不存在显著性差异。即采用拟定的银补正系数计算银的结果,未引起系统误差,该补正系数是准确可靠的。

3 结论

1)对铜精矿、金精矿、粗铜、铜阳极泥等4 种物料进行银补正系数研究,确定了铜冶炼物料银补正系数:银含量小于200 g/t 时,补正系数为1.03;银含量在200~500 g/t 范围,补正系数为1.025;银含量在500~1 000 g/t 范围,补正系数为1.02;银含量大于1 000 g/t 时,补正系数为1.01。通过对照实验和显著性检验,证明本方法测定结果准确、可靠。

2)相对于传统的火试金法,本方法解决了二次试金或三次试金带来的耗时、误差增大等问题,达到了节能、降耗、省时的效果。

3)实验证明,该方法适用于常见的铜精矿、金精矿、粗铜、铜阳极泥等物料中银的分析,测定范围宽,银大于100 g/t 的试样也能取得较好的分析结果。