某燃气联合循环机组汽轮机振动故障诊断分析

李松波

广州粤能电力科技开发有限公司

某电厂为PG9171E 燃气蒸汽联合循环机组,蒸汽轮机为哈尔滨汽轮机厂生产的 N60-/5.6/0.56/527/255双压、单轴、单缸、冲动、凝汽式汽轮机,如图 1 所示为该汽轮机轴系结构。轴承座振动最大达 60 μm,由于该机组运行年限较长,大修期间汽缸发现有40 cm 的裂纹,且汽封有多处磨损,补焊裂缝并更换了末四级隔板汽封和后三道布莱登汽封,并按照厂家要求将间隙调整至下限。启停过程中 1 瓦轴振有一个明显的2600 r/min 共振峰值,且初定速 2 号轴振不大,带满负荷后2 号轴振最大达241 μm,严重影响了机组地安全运行。

图1 蒸汽轮机轴系结构图

1 3 号轴承座振动大处理

大修前机组冲转及初定速3000 r/min 时,轴振与瓦振均不大,带满负荷后轴振最大74 μm,3 瓦瓦振由26 μm 增大至60 μm,根据历史数据轴振不大瓦振偏大的情况一直存在。

#3 瓦瓦振的主要振动分量时基频,占通频振幅的90%以上,因此是普通强迫振动。引起普通强迫振的原因有两个,一是激振力过大,二是支承刚度不足[1]。

引起普通强迫振动的激振力有以下三种:一是轴系连接同心度和平直度偏差。二是不均衡电磁力。三是转子不平衡力。轴系连接的同心度和平直度均符合制造厂的要求,故可排除这一激振力。由于振动大在带负荷过程中与励磁电流关系不大,故可排除不均衡电磁力。转子瓦振大,轴振不大,且跟转速无明显关系,故转子不平衡力可排除。

支承刚度包含三项,一是结构刚度。二是共振影响。三是连接刚度[2]。由结构相同的2 号机振动良好,且在3000 r/min 附近并无明显的共振峰值,可排除由于共振或者结构刚度若等原因导致轴承座临界转速落入工作转速附近导致的振动偏大。

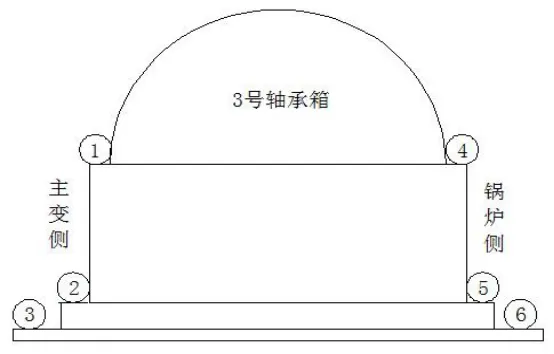

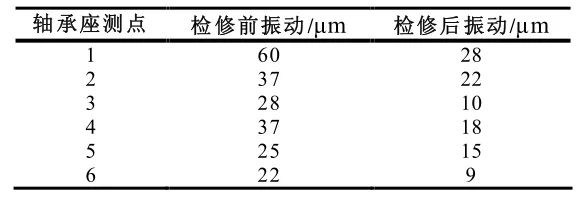

如图2 和表 1 所示,现场通过手持测振仪测试3号轴承座振动,3 号轴承座差别振动较大,表明连接刚度较差,特别是轴承座底板与垫片、垫片与水泥平台等处差别振动较大,大修期间通过在3 瓦轴承座底板及水泥平台间加注 0.5 MPa 的密封压力胶,并重新浇筑混泥土,增强了3 号轴承的支承刚性,使得3 号轴承座振动由60 μm 降至28 μm,检修取得良好的效果。

图2 带满负荷后3 号轴承座振动测点布置(机头看机尾)

表1 带满负荷后3 号轴承座振动

2 轴振大原因分析及处理

2.1 1 号轴承测振杆存在横向共振及处理

在几次启停过程中,1X 在2600 r/min 左右有一个明显的共振峰值,最大峰值达到 240μm,查阅此前制造厂在平衡台上平衡时,存在一个2800r/min不明原因共振峰,当时怀疑是转子存在共振,但瓦振在此转速下并未出现峰值,表明不是转子共振,也不是支撑系统共振,而是轴振杆存在横向共振所致,这一现象曾在其他电厂机组上出现过[3]。

首先采用在测振杆顶部加质量的方法以改变共振频率,未见效果,后将 #1 瓦 X、Y 向的测振杆拆下,将涡流传感器安装在半圆环上,环的两端固定在轴向位移和危急保安器指示器共用的支架上,该支架为门形,焊在 #1 瓦轴承座底部,门形支架用四根 60 mm×6 mm 角铁组成平行四边形,高约 800 mm。再次启停过程中2600 r/min 均无明显的振动峰值,证明原来的2600 r/min 下轴振出现的峰值是由测振杆和支架共振所致。

2.2 2 号轴承振动大分析及处理

机组大修后重新启机,冲转及带负荷过程中振动不大,带满负荷运行 2 小时后,2 瓦轴振突然变大由90 μm 增加至 231 μm,并有继续增大的趋势,通过降低负荷后振动逐步回落至180 μm,如图3 机组缸胀随着左膨胀值和右膨胀值达到标准值 12 mm 附近的过程中机组振动发生大幅增加,应是汽封发生动静碰磨导致的。之后经过几次启停,振动值一直居高不下,由于燃汽轮机联合循环机组需要调峰,启停频繁,大修时更换了新的汽封且间隙调整为下限,导致机组在长时间运行无法消除碰磨。

2.2.1 频谱特征分析

通过频谱测试,检修后该汽机主要表现出以下的特征[4]:

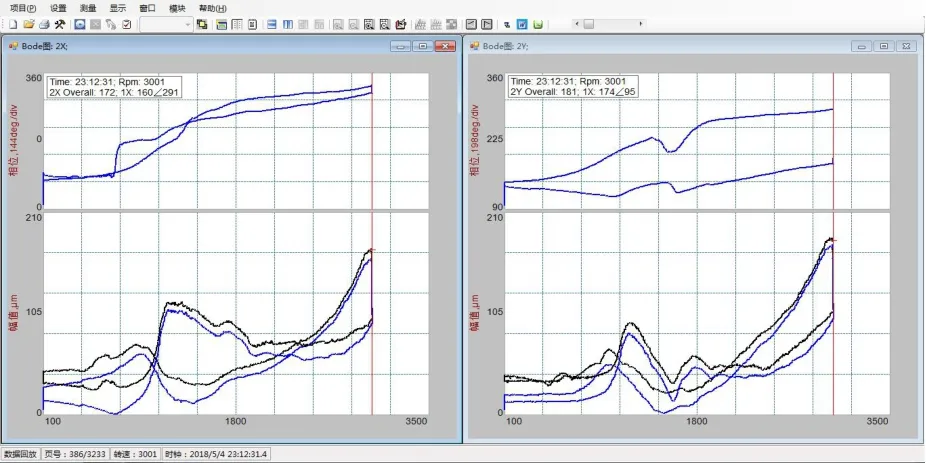

图3 首次冲转2X、2Y 与膨胀值的关系曲线

1)冷态启动比热态启动振动小,惰走降速振动大于升速振动,说明转子发生了热弯曲。2)轴振增加明显,瓦振较小。3)振动主要以工频为主,分倍频较小,振动增大时,均表现为一倍频分量的增大,转子具有不平衡的特征。4)在振动增大发散过程,轴承间隙电压及轴承温度变化不大,说明轴瓦的承载及工作状态没有恶化。5 )定速3000 r/min 振动不大,带负荷后振动缓慢增加。6)振动每次变大过程跟汽机胀差关系较大。7)定速3000 r/min时2X:90∠256,2Y:92∠63,带满负荷振动稳定后2X:176∠295,振动幅值和相位均发生明显变化。

2.2.2 2 号轴振大应对措施

在检修时将各级汽封间隙均调至下限,在启停过程中极易发生汽封碰磨,避免碰磨振动的根本措施是在检修中合理确定汽封间隙,若碰磨较轻,可通过运行调整等手段消除振动[5]。

由图4 的2X、2Y 升降速伯德图可知,汽封发生碰磨产生临时热弯曲导致振幅和相位发生变化,为排除其他因素,现场进行了一些试验,通过改变轴系状态,以期减轻碰磨[6]:

1)调整油温,油温稳步下降 1.5 ℃,振动未有明显变化。2)调整真空,真空下降后,导致负荷下降,振动略有下降。3 )调整热井水位,将热井水位由420 mm 升至900 mm,振动未有明显变化。4)调整轴封温度,后轴封温度由112 ℃提高至 140 ℃,振动由 172 μm 下降至 159 μm,后轴封温度由 157 ℃降至 120 ℃,振动先升高185 μm 后下降至175 μm 。

图4 2X、2Y 升降速伯德图

通过上述手段调整,并经过一个多月的磨合,虽然满负荷振动由原先 200~220 μm 降至 160~170 μm之间,机组振动已经稳定但不再大幅下降。经过分析认为该机组大修后更换了新的汽封且弹簧式汽封,通过碰磨无法磨出合理间隙,后利用三天停机机会,决定对汽轮机进行动平衡。

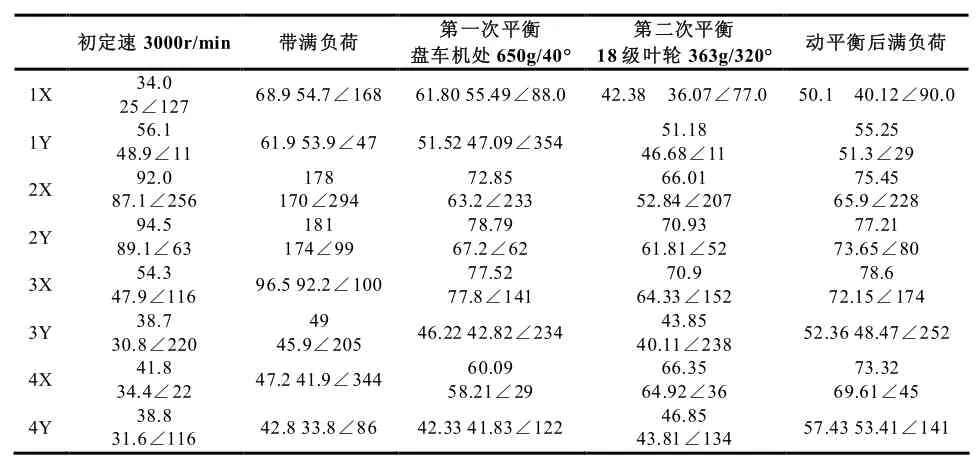

如表 2 所示,根据相同机组影响系数进行计算配重[7],通过在盘车机处加重 650 g/40° 及汽轮机18 级叶轮 363 g/320°处两次加重,将定速 3000 r/min 时 2X、2Y 振动降至66 μm、71 μm,带满负荷一段时间后,振动稳定在75 μm、77 μm 附近,表明通过精细动平衡降低了初定速振动幅值,改变了轴系状态,动静碰磨点脱离,带负荷后振动也大幅降低,动平衡试验结束,取得良好效果。

表2 汽轮机轴振数据及动平衡处理 μm/μm∠°

3 结论

本文通过对存在轴承座振动偏大,测振杆共振及轴振带负荷后振动偏大的分析和处理,将机组振动降至优良范围内,也为同类机组振动故障诊断提供借鉴。

1)对于坐落于凝汽器上部的汽轮机,容易出现由于支承刚度不足等原因造成的瓦振大,轴振不大的振动故障,可通过加紧轴承座地脚螺栓,改变固有频率、加注密封压力胶等措施增强支承刚度。

2)测振杆出现横向振动问题往往会误导为转子共振,通过查阅历史数据及制造厂出厂记录,仔细分辨。

3)通过长期的运行,仍无法减少碰磨产生的热弯曲,特别是对于一些斜齿汽封、弹簧式汽封或者是碰磨严重导致直齿点接触变为面接触的汽封。可通过动平衡将基础振动值降低,同时也降低了临时热弯曲量。

4)对于联合循环调峰机组,检修时汽封间隙合理调整,发生碰磨后,不易磨出合理间隙,由于其日启停调峰特性,往往汽封碰磨很久都无法达到理想效果,通过精细动平衡减小激振力来降低振动是一种有效的方法,如仍存在一定的碰磨,则建议在检修时调整汽封间隙彻底处理。