张庄铁矿高阶段边帮光面爆破试验与应用

陈五九,张德明,王玉富

(1.安徽马钢张庄矿业有限责任公司,六安 237471;2.湖南中大设计院有限公司,长沙 410083)

近来年,随着我国地下采矿装备水平的大力提升,采用大直径深孔爆破法对低品位大型矿体的矿石崩落技术在国内得以广泛应用,该方法爆破工序简单,回采周期短,爆破规模大,生产能力高,是大型矿山比较青睐的采矿方法之一[1,2]。然而,采场结构参数大,边帮高是其显著特征,再加上大规模的爆破作用,边帮控制较困难,实际生产中经常出现采场高边帮的超、欠挖现象,这不仅影响矿山的经济技术指标,还会产生极大的安全隐患[3,4]。实践经验表明:对地下采场实施控制爆破技术,可有效控制爆破后高边帮的形状及完整程度,提高矿柱的稳定性,但对控制爆破的参数大多是借助理论分析、数值模拟、半经验法等手段进行获取,而其受诸如地质因素、材料因素和人为因素等多方面影响,难以准确获得相关参数,直接应用其研究结果风险较大[5-9]。因此,选择合适区域进行现场工业试验是改变爆破技术,获取爆破参数的最直接也是最有效的方法之一,其研究成果往往可以直接应用于生产实践中。

1 试验背景

张庄铁矿是特大型地下铁矿山,主要为石英磁铁矿体,坚硬完整,普氏硬度系数f=15~16,一直采用大直径深孔爆破进行矿石崩落回采,见图1。其爆破参数主要为:炮孔直径φ165 mm,装φ140 mm药卷乳化炸药,一步回采时采场宽度15 m,中间炮孔孔网参数3 m×3 m,边孔孔距2 m,与中间炮孔间距2.5 m,距采场边界0.5 m;均采用间隔装药方式,边孔装药量较中间孔低30%~40%,综合单耗超过0.4 kg/t。

图 1 阶段空场采矿方法示意图Fig. 1 Schematic diagram of stage empty mining method

由于一步回采时对边帮并未实施有效的控制爆破技术,仅降低单孔装药量,导致边帮参差不齐,超挖现象明显,严重影响二步回采时爆破工作的实施,同时二步回采时又有大量充填体崩落,造成矿石的大量贫化。目前矿山为了进一步降低采切工程量,提高回采效率,将新中段高度由60 m提高到90 m,随采场高度的增加,一步矿房回采时的原岩矿柱稳固性进一步削弱,为保证采场作业安全,降低矿石损失与贫化,提高原岩边帮的完整程度,应对边帮实施有效的控制爆破技术,采用传统的方法获得爆破参数不足以解决矿山现有的实际问题,必须通过理论分析并开展爆破工业试验研究,获得适合张庄铁矿的边帮控制爆破方式及相应的技术参数。

2 控制爆破方式及参数分析

2.1 控制爆破方式选择

一步回采时深孔爆破主要控制对象为原岩边帮,确保爆破后原岩边帮的完整性,为采场充填和二步回采提供良好的边帮控制条件,减少充填体不规则形状的产生现象,进而削弱充填体因自身形状产生垮落现象的发生,进一步降低贫化率,故可在原岩边帮处实施的控制爆破技术主要有预裂爆破和光面爆破两种,两者的主要技术区别是与主爆孔的起爆顺序不同[10,11]。

由于,前期进行预裂爆破探索性试验结果表明,受地质结构弱面和大药量主爆区爆破共同影响,不同孔间距和不同线装药密度下预裂爆破均无法取得较好的爆破效果,因此考虑试验采用光面爆破技术对一步回采原岩高边帮的完整性进行控制。

2.2 控制爆破参数分析

考虑到矿山目前采用的钻机型号和钻孔深度,钻进165 mm孔径时的孔偏斜率较低,因此定型孔径165 mm;同时考虑到钻孔施工方便和采场实际宽度限制,主爆孔参数已定型,故光爆孔距边帮0.5 m,距主爆孔2 m,根据经验光面爆破的不耦合系数一般在2~3为宜[12,13],故采用70 mm药卷乳化炸药进行装药[14],不耦合系数2.36。

因此,需要通过爆破试验确定的参数主要是炮孔间距和线装药密度,两者成正比关系,而一般情况下光面爆破需采用药串间隔装药方式,为了简化试验方案与过程,可先固定其中一个参数,探寻合理的另一参数。相比于线装药密度,孔间距是较为容易固定的参数,为方便钻孔施工,可按1/2主爆孔排距施工光爆孔,其值为1.5 m,同时70 mm药卷乳化炸药单长0.5 m,单重2 kg,最大线装药密度为连续装药时的4 kg/m。因此,可据此下调装药量,试验合理的线装药密度[15-17]。

3 爆破工业试验过程及结果

3.1 光面爆破试验设计

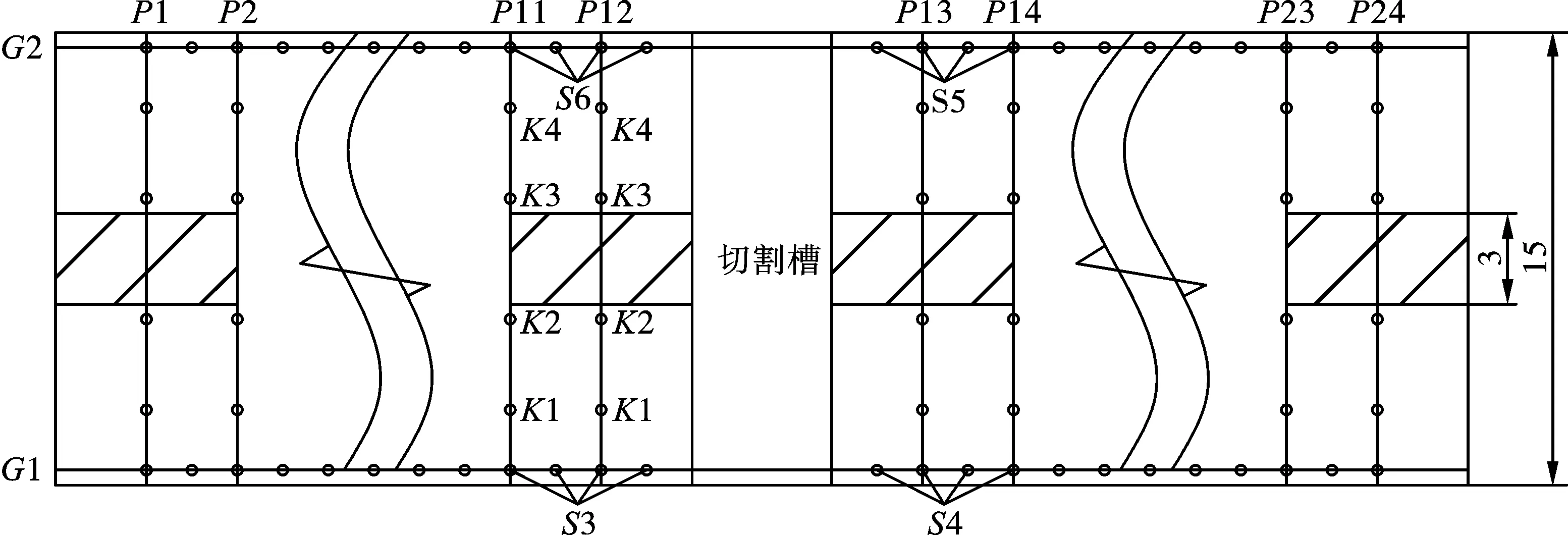

在张庄矿705采场试验光面爆破,分别按70 mm药卷间隔10 cm、20 cm、30 cm、40 cm、50 cm、60 cm 、70 cm和80 cm 进行装药爆破试验,炮孔布置及编号规则见图2。由于光面爆破需与主爆孔同次毫秒微差起爆(微差间隔时间大于50 ms),而矿山主爆孔设计采用两梯段爆破方式(见图3),故炮孔单长50 m,梯段爆破高度25 m,每次爆破2排8个主爆孔和8个光爆孔,每组参数爆破4次,具体单次爆破参数见表1。孔内全长敷设导爆索,单侧4个光爆孔同段起爆,孔网参数及起爆顺序见图4。孔底与孔口均进行堵塞,孔口堵塞长度3 m,孔底堵塞长度1 m。

表 1 单次试验爆破参数Table 1 Upper trapezoidal hole arrangement and initiation network

图 2 光面爆破工业试验炮孔布置(单位:m)Fig. 2 Layout of blasting holes for smooth blasting industrial test(unit:m)

图 3 两梯段爆破示意图(单位:m)Fig. 3 Schematic diagram of two-bench blasting(unit:m)

图 4 光面爆破孔网参数及起爆顺序(单位:m)Fig. 4 Parameters and initiation sequence of smooth blasting (unit:m)

3.2 光面爆破试验过程

整个采场的所有炮孔按设计参数全部施工完毕并完成切割槽爆破后,对炮孔进行孔深和偏斜率测定,满足要求后进行本次爆破试验。按不同线装药密度共进行了8组试验,首先在切割槽北侧的两侧边帮处分别按药卷间隔30 cm和60 cm进行装药爆破,再在切割槽南侧的两侧边帮处分别按药卷间隔40 cm和50 cm进行装药爆破,观察爆破效果后再决定其他区域的爆破参数。

(1)装药

由于在进行深孔爆破时,采场底部的“V”型嵌沟已通过中深孔爆破施工完成,故每个炮孔底部处于临空状态,装药时需先将自制混凝土托盘利用铁丝悬吊放入孔底,再利用矿渣进行孔底堵塞,见图5和图6。所有炮孔底部堵塞完成后,先进行主爆孔装药工作,采用140 mm药卷间隔装药,间隔器采用1.2 m长竹筒,同时进行光面爆破药串制作,按设计药卷间隔距离将炸药捆绑在导爆索和铁丝上,在孔口处利用短钢筋和竹筒拉紧铁丝进行悬吊,防止导爆索手拉破坏,同时导爆索适当增加长度便于捆绑起爆雷管,见图7。当光爆孔的单孔装药量超过25 kg时,人工装药较为困难,可分两段装药,每段单独敷设导爆索并用铁丝悬吊[18]。所有炮孔装药完成后进行孔口堵塞工作,方式与孔底堵塞一致,先下放混凝土托盘,再填入矿渣。

图 5 光爆孔与主爆孔装药结构示意图Fig. 5 Schematic diagram of charge structure for smooth blasting hole and main blasting hole

图 6 自制混凝土托盘Fig. 6 Self-made concrete pallet

(2)连网

装药完成后由民爆公司组织爆破工程技术人员按设计段位将两发导爆管雷管深入孔口内20 cm捆绑在导爆索上,再封口堵塞,最后将导爆管雷管采用簇连方式连接至与主爆孔起爆网络,共同组网起爆。

(3)爆后检查

试验区域爆破完成后隔班进行爆破检查,观察爆破效果,将信息反馈于试验技术人员,并进行下次爆破试验的爆破参数修正。

3.3 光面爆破试验结果

(1)第一组爆破试验

本组爆破试验在切割槽北部G1区域进行30 cm间隔距离装药,G2区域进行60 cm药卷间隔距离装药,爆破后G1区域边帮有一定超挖,G2区域边帮有起伏性超欠挖现象。

(2)第二组爆破试验

本组爆破试验在切割槽南部G1区域进行40 cm间隔距离装药,G2区域进行50 cm药卷间隔距离装药,爆破后两侧边帮均较为平整。

(3)第三组爆破试验

本组爆破试验在北部G1区域进行20 cm间隔距离装药,G2区域进行40 cm药卷间隔距离装药,G1区域边帮超挖现象更为明显,而G2区域边帮出现了超挖现象,由此判断无需进行10 cm间隔距离装药试验,合理的装药间距应在30 cm以上。

(4)第四组爆破试验

本组爆破试验在南部G1区域进行40 cm间隔距离装药,G2区域进行60 cm药卷间隔距离装药,G1区域仍存在一定超挖现象,而G2区域则出现了少量欠挖现象。

(5)第五组爆破试验

本组爆破试验继续在南部G1区域进行30 cm间隔距离装药,G2区域进行70 cm药卷间隔距离装药,G1区域相比于第一组试验超挖现象也愈发明显,而G2则出现明显的欠挖现象,由此可推断,按70 mm药卷装药的光面爆破合理的装药间隔距离应在40~60 cm之间,线装药密度2.4~1.6 kg/m,间隔距离80 cm的试验方案则不再进行。

(6)第六组爆破试验

由于主爆孔采用140 mm药卷装药,为简化装药,降低难度,在北侧加做140 mm药卷(G1区域)和70 mm药卷(G2区域)对比试验,均按线装药密度2.0 kg/m进行装药,爆破后发现,70 mm药卷装药区域边帮较为平整,而140 mm药卷装药区域虽具有相同的线装药密度,但超挖现象也较为明显,见图8。由此可判定140 mm药卷不适合张庄矿对边帮进行光面控制爆破的要求。

(7)试验总结

每次下部25 m第一梯段爆破后对上部剩余炮孔进行了复测,复测结果显示:炮孔完整程度较好,不影响上部25 m炮孔第一梯段爆破时的装药工作;孔深基本维持在25 m左右,个别炮孔存在后带现象,但孔深均超过22 m,整体爆破控制效果较好,降低了由于后带现象导致大块率产生的可能性。

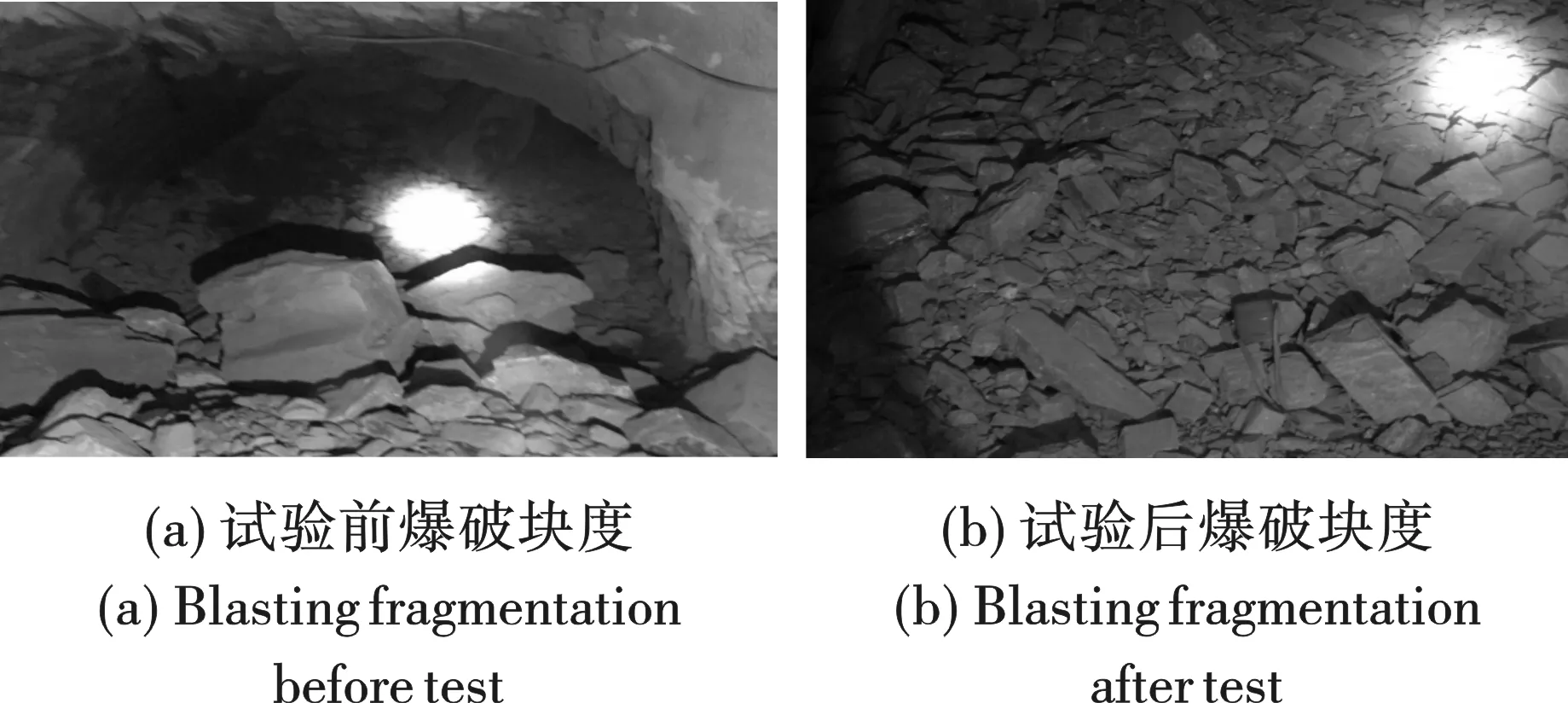

每次爆破后的出矿过程中对出矿块度进行观察,矿石整体较均匀,平均块度为300 mm,经统计大块率低于8%,较试验之前的15%显著降低,见图9所示。另外,整个采场出矿完成后进行三维扫描,扫描结果显示按70 mm药卷装药,间隔距离50 cm的爆破区域光面爆破效果最好,整体边帮轮廓线与设计值相差较小,见图10。故可推断在边帮处采用70 mm药卷装药的光面控制爆破技术后,大块率没有增加,控制爆破效果较好,减少了超挖现象引起的大块矿石自然垮落。因此,可确定1.5 m孔间距时,张庄矿合理的光面爆破线装药密度为2.0 kg/m。

图 8 光面爆破后效果图Fig. 8 Smooth blasting effect

图 9 试验前后爆破块度对比图Fig. 9 Contrast diagram of blasting fragmentation before and after test

图 10 空区扫描结果图Fig. 10 Empty area scanning result

4 结语

通过多组光面爆破试验并分析爆破试验结果,针对在张庄铁矿岩石硬度大的孔深高的特点,一步回采时对高边帮实施光面控制爆破技术可有效控制主爆破对边帮的损伤,提高边帮的完整性程度,同时采用165 mm孔径、70 mm装药直径、1.5 m孔间距、2 kg/m线装药密度是较为合理的光面爆破参数,该技术在其他采场进行大规模应用。所总结的爆破施工技术经验及主要参数可为类似矿山提供借鉴。