城市复杂环境下敞开式盾构隧道硬岩松动爆破*

王 威,黄小武,姚颖康,伍 岳,徐华建,岳端阳

(1.江汉大学 湖北(武汉)爆炸与爆破技术研究院,武汉 430056;2.爆破工程湖北省重点实验室,武汉 430056;3.武汉爆破有限公司,武汉 430056)

在城市发展过程中,越来越多的地下工程采用盾构法掘进施工。在盾构施工中,敞开式盾构由于工作面支撑方式及工艺简单,灵活性高,常用于较小断面软弱岩层隧道开挖。但在实际施工中,经常会遇到球状风化孤石和基岩侵入问题,使得开挖断面内岩石强度差异大,造成盾构掘进受阻,掘进效率低下,作业成本显著提升[1]。

在盾构法施工中,基岩及孤石较多采用爆破法处理,主要目的是破坏岩石完整性,增加岩石节理裂隙,降低岩石强度。为了降低掌子面钻孔爆破对盾构设备的影响,近年来,更多的采取地面直接钻孔,采用合理的爆破参数对盾构施工中遇到坚硬的球状花岗岩体和坚硬的基岩突起进行爆破破碎,使破碎后的粒径满足盾构机出渣口的需要。目前,地面钻孔爆破技术已成为盾构隧道中处理孤石、基岩侵入常用的预处理办法[2]。

但是,在地面钻孔处理硬岩过程中,由于钻孔孔径大、深度深、装药量大,不仅造成资源浪费,而且无法精确的判定岩石形状和爆破后破碎效果。同时,深孔爆破会对隧道周围岩体和周边结构造成振动和损伤。为了降低爆破对周边环境的影响,采用矿山法爆破的破岩方式,确保爆破后工作面岩石达到一定的破坏程度,又不会产生岩石抛掷对盾构设备造成破坏,将盾构法和矿山法两者优势相结合,实现隧道安全、高效、快速掘进[3,4]。结合公司在城市复杂环境条件下敞开式盾构隧道掌子面硬岩爆破施工实践,采用数值模拟方法,验证敞开式盾构掘进掌子面硬岩爆破设计参数的合理性,探究掌子面岩石破碎规律,为城市复杂环境下敞开式盾构隧道硬岩处理提供了新的设计施工思路。

1 工程背景

两湖泵站周边配套管网工程位于武汉市洪山区,隧道全长3.3 km,分为盾构段和顶管段施工。其中盾构隧道区间全长1.6 m,周边分布有锦绣龙城小区高楼、高压电线,紧邻武汉市三环线(龙城路至周店路区间段),交通流量大。隧道走向上有220 kV高压铁塔,距锦绣龙村小区住宅楼及地下停车场最近为17.6 m,距离三环线最近20 m。

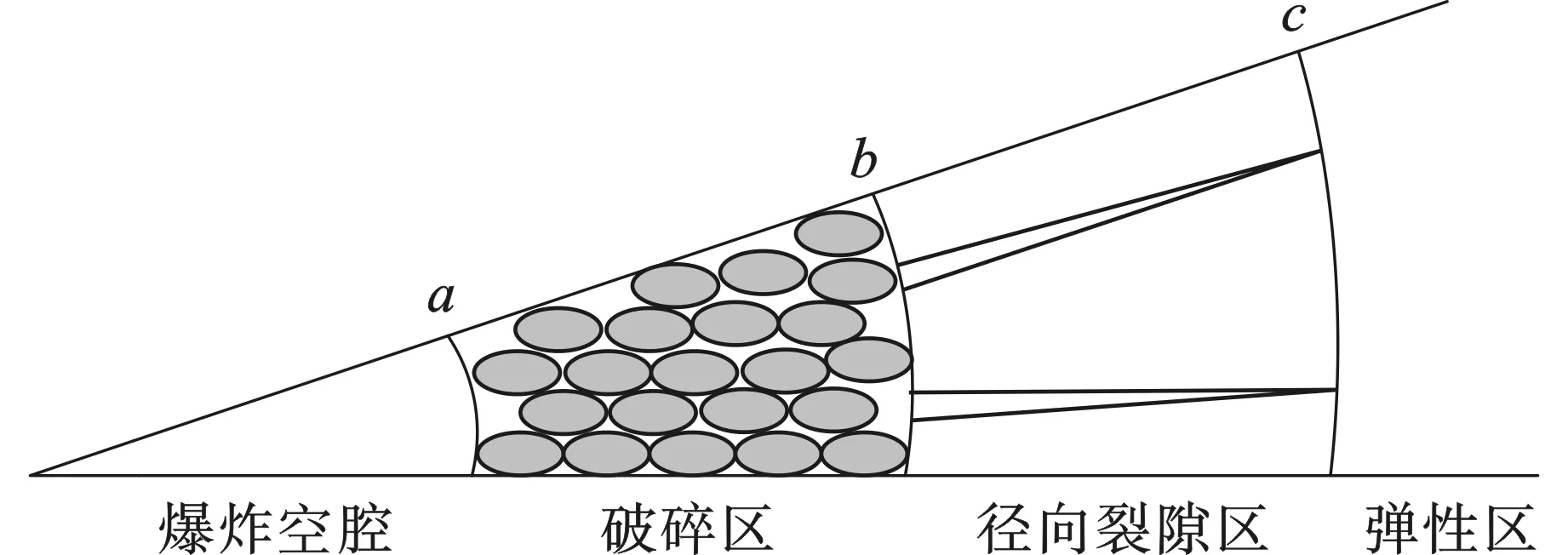

盾构隧道采用敞开式盾构(半机械挖掘式)法施工,隧道截面直径为4.0 m,线路埋深15.1~20.0 m。其地质情况大致分为两段:一段软土地层,主要穿越黏土、红黏土,全程750 m;另一段为岩层地质,主要穿越中风化石灰岩、中风化石英砂岩、中风化砂岩、中风化泥岩和中风化泥质砂岩等,岩层地质全长885 m,节理较发育,但多被方解石脉充填,岩芯表面少见溶蚀现象,岩芯多呈短柱状及碎块状,取芯率约70%~90%。岩体较完整,最大强度为103 MPa,属较硬岩,基本质量等级为Ⅲ级。在施工过程中,由于部分区间岩石较硬,严重影响盾构施工速度,为了加快施工进度,拟采用爆破方式辅助岩石破碎,加快施工进度。见图1。

图 1 盾构岩石地质剖面Fig. 1 Geological section of shield rock

2 盾构隧道岩石爆破技术分析

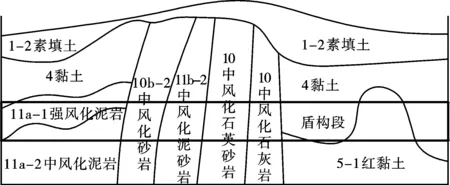

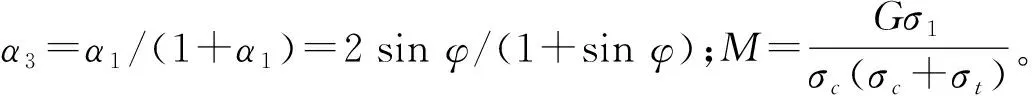

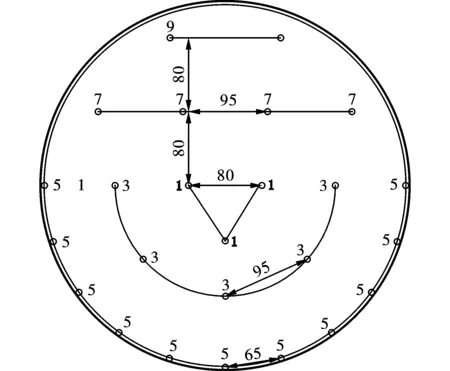

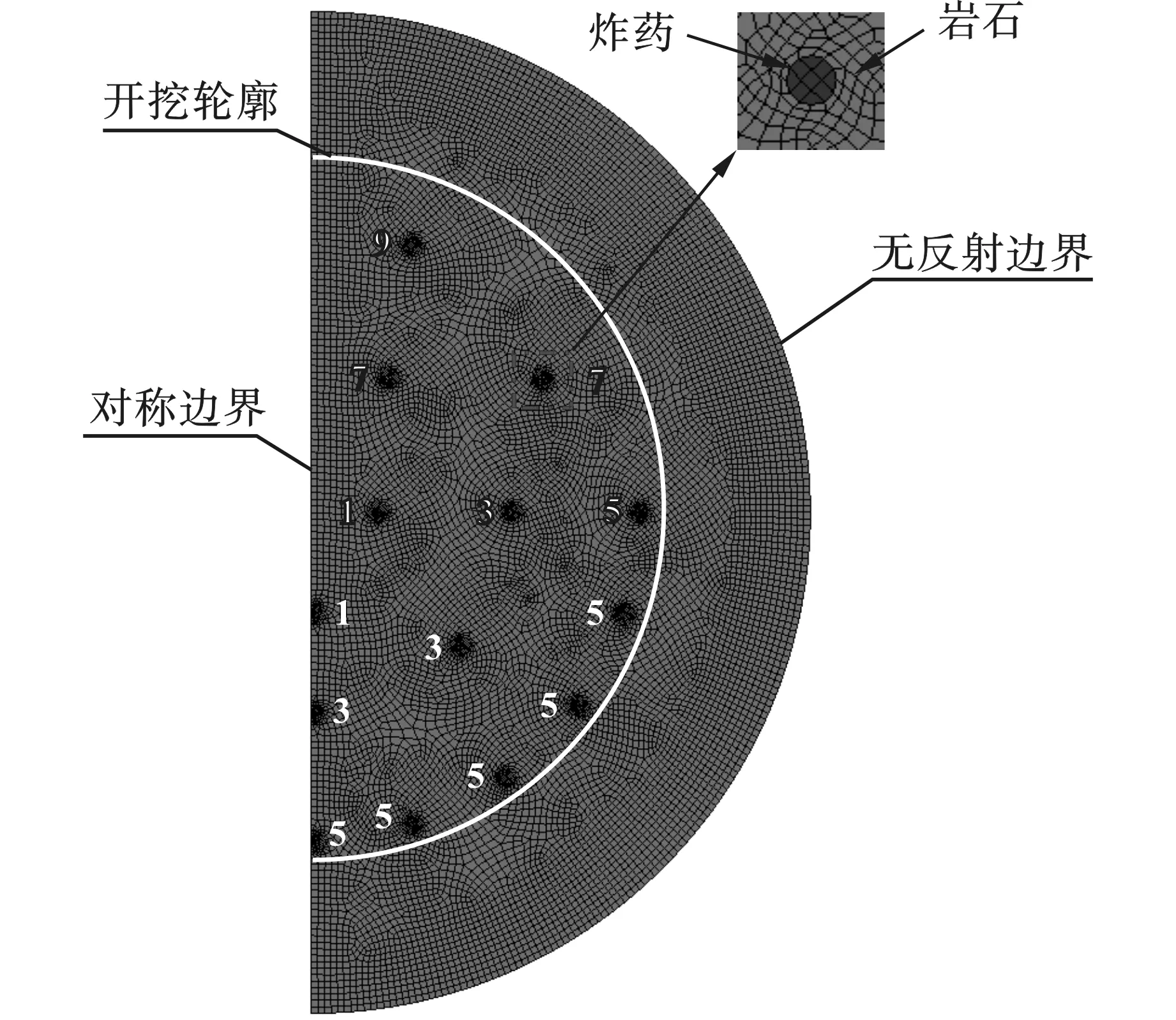

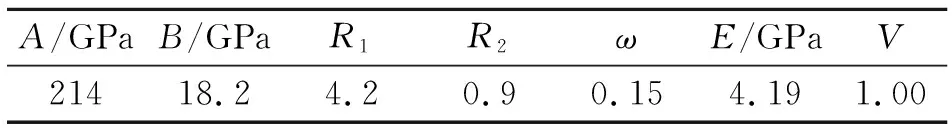

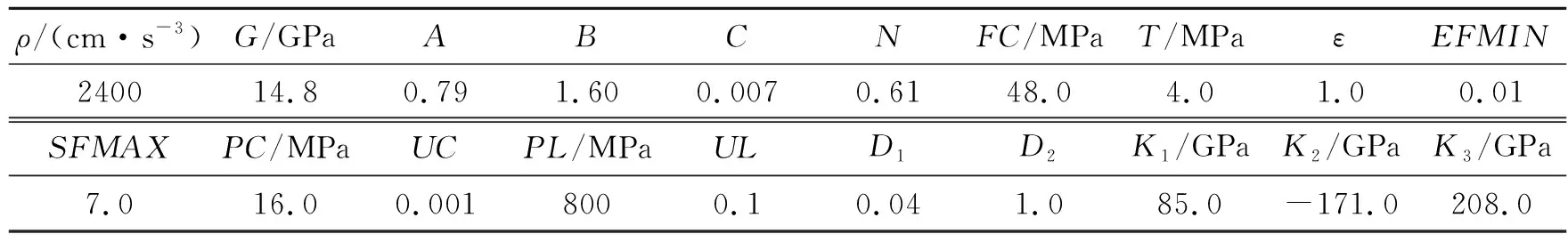

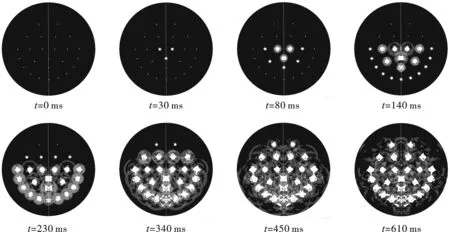

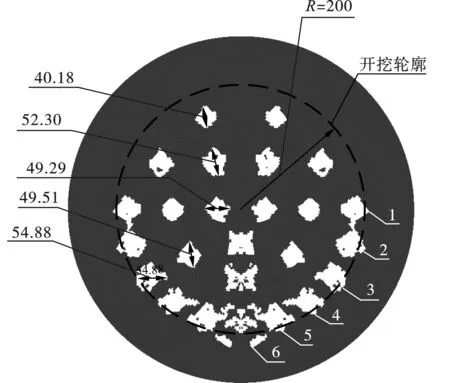

炸药在岩体中爆炸后,将岩体的变形与破坏分为以下几个区域,爆炸空腔(r 图 2 岩石破坏分区Fig. 2 Rock failure zones 根据理论公式推导,得到最大分区半径amax、bmax和cmax的计算公式 (1) (2) (3) 式中:a0为装药半径;σt为岩石的单轴拉伸强度;σc为岩石的单轴抗压强度;G为岩石的剪切模量;γ为剪切变形变化率;φ为内摩擦角。若采用水平钻孔方式,钻凿直径为42 mm,计算得到中风化岩石的破坏分区半径为:amax=2.4 cm,bmax=9.8 cm,cmax=42.6 cm。 在盾构机掘进作业中,盾构机前段设备较多,包括液压挖掘机、皮带输送机、管片安装机以及操作室等,其中包含了较多的精密液晶显示设备,为了保证设备安全,不造成经济损失以及影响工程的正常进行,采用掌子面松动爆破方法,增加岩石节理裂隙,降低岩石强度,对爆破松动深度和范围进行有效控制,避免爆破岩石抛掷,做到炸而不飞,保证盾构机顺利的开展工作[7]。 爆破参数的选择直接影响到松动爆破的效果和盾构机是否可以顺利的开展掘进工作,炮孔布置遵循“少打孔,弱爆破”的设计原则,以最少的成本实现最快的掘进效率[8,9]。结合前述计算数值,设计炮孔间距为掏槽孔孔距80 cm,炮孔深度2.2 m;辅助孔孔距95 cm,炮孔深度为2.0 m。鉴于隧道底部为敞开式盾构机较难开挖区域,布孔相对密集,底部周边孔孔距65 cm,炮孔深度为2.0 m。将整个掌子面分为上下两个区域,下部区域分为由中心向外分为掏槽孔、辅助孔和周边孔三层。为了防止上部区域产生飞石,布置两排炮孔。炮孔布置图如图3所示。 图 3 隧道开挖布孔及起爆网路示意图(单位:cm)Fig. 3 Tunnel excavation blasting parameter(unit:cm) 掏槽孔单孔装药量为1200 g,采用连续装药结构;辅助孔及上部区域炮孔单孔装药量为900 g,采用分段装药结构,炮孔底部装药600 g,采用炮泥间隔50 cm,再装药300 g,剩余部分采用炮泥进行堵塞;底部周边孔单孔装药量均为600 g,采用分段装药结构,炮孔底部装药300 g,采用炮泥间隔50 cm,再装药300 g,剩余部分采用炮泥进行堵塞。每循环进尺累计装药量为19.2 kg,平均炸药单耗约为0.76 kg/m3。在堵塞作业中,要保证堵塞质量和长度,防止冲孔。起爆网路采用孔内延时毫秒非电导爆管起爆网路,MS1~MS9段雷管起爆,跳段使用。炮孔起爆网路顺序见图3。 为了确保爆破安全,采用废弃运输皮带制成卷帘悬挂在盾构机前部机头部位进行安全防护,皮带采用铁丝串联在一起,防护示意图如图4所示。 图 4 盾构机前端皮带防护示意图Fig. 4 Schematic diagram of belt protection 为验证盾构隧道岩石爆破参数的合理性,探索岩石爆破破碎规律,采用LS-DYNA动力学有限元软件进行数值仿真验算。为简化计算模型,提升计算效率,选取盾构隧道的一个爆破断面,构建1/2单层实体网格模型,如图5所示。隧道计算模型半径为开挖半径的1.5倍,选用SOLID164六面体单元对整个模型进行网格划分,单元尺寸为2 cm,炮孔单元局部细化处理,得到单元数为12576,节点数为25506。 图 5 盾构隧道1/2有限元模型Fig. 5 Shield tunnel 1/2 finite element model 利用状态方程模拟爆炸过程中的压力与体积的关系,通常有Lagrange、Euler和ALE(Arbitrary Lagrange-Euler)3种算法可供选择。其中,Euler算法要求建立炸药爆炸的作用空间,单元数量剧增,影响计算效率;ALE算法的计算参数较多且敏感性较大,时常出现负体积或节点速度无限大的情况而导致计算中止;采用Lagrange算法,通过合理地划分单元,可得到与实际接近的爆破效果。 炸药材料模型选用*MAT_HIGH_EXPLOSIVE_BURN材料模型,2#岩石乳化炸药的密度为1090 kg/m3,炸药爆速4000 m/s,爆压4.36 GPa。采用JWL状态方程描述爆轰产物中压力和内能及爆轰产物的相对体积之间的关系。见表1。 表 1 爆轰产物状态方程参数Table 1 Equation of state parameters of detonation products (4) 式中:V为爆轰产物的相对体积;E为爆轰产物的比内能;A、B为常数;R1、R2为无量纲常数;ω为Gruneisen参数。 岩石材料模型选用*MAT_JOHNSON_HOLMQUIST_CONTRETE(简称JHC模型),通过压力、应变率和损伤的函数来表示等效应力,其中,压力表示为体积应变(包含破碎形态)的函数;累积损伤通过塑性体积应变、等效塑性应变和压力三个变量来衡量。见表2。 表 2 岩石物理力学参数Table 2 Physical and mechanical parameters of rocks (5) 按照爆破设计的炮孔起爆顺序设置各炮孔延期时间,隧道断面岩石破碎模拟过程如图6所示。可见,中部3个掏槽孔最先起爆后,爆炸应力波以球面波的形式向外传播,炮孔周围岩石开始出现裂纹并破碎,随着应力波的传播,破碎区域(包含裂纹区)不断扩大。50 ms时刻,下部区域5个辅助孔开始起爆,炮孔周围出现破碎区并向外发展。110 ms时刻,下部区域周边孔开始起爆,出现破碎区;在140 ms时刻,掏槽孔炸药应力波在中部岩石区域相互叠加,出现应力集中。上部区域的两排排炮孔相继在200 ms、310 ms时刻开始起爆,在爆炸应力波的作用下,炮孔周围相继形成破碎区。同时,周边孔孔间应力波开始叠加,出现明显的应力集中,裂纹相互贯通。随着应力波在传播过程中的不断衰减,爆炸产生的拉伸波小于岩石的抗拉强度,各炮孔的破碎区域不再扩大。 图 6 隧道岩石破碎过程模拟结果Fig. 6 Simulation results of rock crushing process in tunnel 如图7所示为隧道断面爆破模拟效果,整个断面内的炮孔周围均产生不同程度的破碎区域,破碎区直径在40~55 cm之间;上部区域炮孔破碎区域未超出隧道断面开挖轮廓线,基本不伤害上部围岩,确保顶部围岩的完整性;下部区域1号和2号周边孔之间贯通,其余周边孔有沿着轴向贯通趋势,这是由于周边孔之间有应力集中过程,促进周边孔之间岩石的裂纹扩展。其次下部周边孔破碎区域超出开挖轮廓线,有一定程度的超挖,对图7中1~6号周边孔的超挖值进行测量,测量结果分别为8.50 cm、9.14 cm、8.69 cm、9.12 cm、9.81 cm、16.10 cm,其中6号周边孔受到附近三个炮孔爆炸应力波的多次叠加汇聚,导致超挖量最大。综上所述,上文设计的爆破参数可以达到松动盾构隧道断面岩石的效果,以提升盾构机的掘进效率。 图 7 隧道爆破模拟效果图(单位:cm)Fig. 7 Simulation effect of tunnel blasting(unit:cm) 以上爆破施工方案在两湖泵站盾构隧道硬岩段进行了应用,经观察,爆破几乎无飞石产生(部分爆破产生个别飞石,被皮带卷帘挡住),液压挖掘机、皮带输送机、管片安装机以及操作室等其他精密液晶显示设备在每次爆破后都完好无损。爆破后掌子面存在部分小爆坑,炮孔周围均产生不同程度的破碎区域,裂隙呈龟裂状,爆破为盾构挖掘提供了良好的作业条件。上部区域炮孔破碎区域未超出隧道断面开挖轮廓线,隧道顶部围岩整体性好,可有效减少超挖现象,节约支护材料用量,抑制支护隧道变形。爆破效果与数值模拟结果相似,验证了数值模拟的合理性。 在未采用爆破方式辅助岩石破碎的情况下,敞开式盾构在硬岩中日均进尺不足1 m,在采用松动爆破方式后,单次掘进进尺可达到2.5 m,日均进尺可达到5 m,有效的提高了掘进效率,降低了敞开式盾构的损坏程度。 根据爆破监测数据,小区绿道处(距离爆破点平均距离约25 m左右)爆破振动速度最大为0.595 cm/s,小区住宅楼基础处(距离爆破点平均距离约35 m左右)爆破振动速度最大为0.189 cm/s。综合监测数据表明,相比于普通矿山法和地面钻孔法施工,松动爆破炸药单耗小,对周边结构影响较小。 (1)采用松动爆破和敞开式盾构机结合的施工方案,可以将矿山法和盾构法的优缺点互补,有效的提高敞开式盾构在硬岩中的掘进效率。并且,在保证爆破效果的基础上,可以有效降低爆破对围岩的扰动,减少超挖现象,节约支护材料用量,具有可观的经济效益。 (2)通过数值模拟结果和实际施工对比,可以尝试在实际施工时,在原方案基础上,将下部周边孔到开挖轮廓线的间距增大10 cm,以控制超挖量。结合敞开式盾构机的特点进一步优化施工工艺,采用精细爆破技术进一步优化爆破参数,实现快速和连续的施工。 (3)充分考虑爆破诱发的诸如爆破振动和爆破飞石等有害效应,应从“主动控制”和“被动防护”两方面同时着手,主动控制及通过选取合理的爆破参数控制有害效应的产生,被动控制为采取有效防护措施对盾构设备和周边结构进行保护。

3 施工方法与爆破参数

4 数值仿真验算与分析

4.1 模型建立

4.2 数值模拟结果分析

5 爆破效果分析

6 结论与建议