某型汽车后减振器异响分析与改进

刘勇奎, 李奕宝, 许阳钊, 丁都都, 罗谢盼

(广州汽车集团股份有限公司, 广州 511434)

本文以某型车的后减振器异响问题为研究对象,针对该型车在经过绳索路面时后减振器出现的冲击异响问题,通过主观评价和客观测量、问题原因分析、结构优化设计和改善样件搭载验证等方法,最终解决了该型车减振器异响问题。

1 问题描述及源头判定

绳索路面为路面上铺装众多由胶管包裹的钢筋,通过螺栓和卡板固定在地面上,形成的特殊试验路面,绳索之间的距离约为0.8 m,如图1所示。绳索路面用于检测汽车低速条件下的异响水平。某型车总装下线后,以10~20 km/h车速通过绳索路面时,车内能明显地听到后悬架传递进来的 “kong kong”冲击声[1],声品质较差。

图1 绳索路面示意图

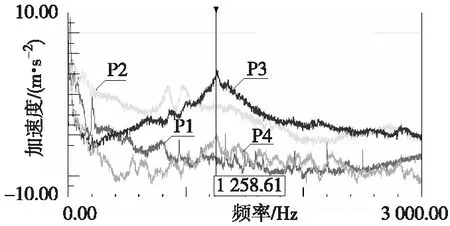

在后悬轴节(P1)、后减振器活塞杆(P2)、后减振器上支撑(P3)、行李箱位置(P4)布置加速度传感器,并在主驾座椅头枕布置麦克风,如图2所示。然后以10~20 km/h车速通过同一蝇索路面的路段,采集振动数据[2]。车内主观评价仍能听到明显的“kong kong”声;频谱分析发现在1 250 Hz左右频段,后减振器上支撑壳体振动最强烈,如图3所示。通过车内麦克风收集音频数据[3],采用信号处理软件将频段 1 150~1 350 Hz的频谱过滤掉后,“kong kong”声消失,由此可判断异响源来自上支撑总成。

图2 布置传感器图

图3 采集数据结果

2 异响根本原因分析及验证

在明确减振器上支撑为异响源后,需要进一步分析发生异响的根本原因。

2.1 方案一:降低聚氨酯内芯刚度

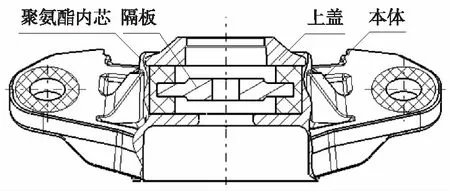

通过对上支撑总成内部结构(如图4所示)分析[4],聚氨酯内芯刚度过大可能会产生异响。因此,在不改变上支撑总体尺寸结构的前提下,微调聚氨酯内芯发泡量,降低聚氨酯内芯刚度[5]。

图4 后减振器上支撑内部结构

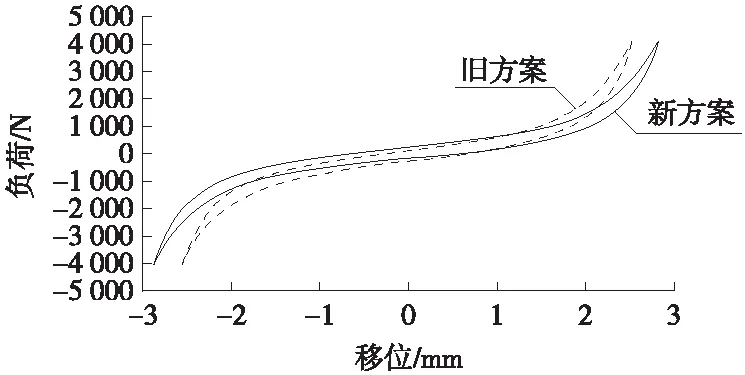

通过测量新旧上支撑总成动刚度,曲线如图5所示,可见新上支撑总成刚度降低了7%。

图5 新旧聚氨酯内芯上支撑刚度曲线对比

将新上支撑总成替换线下异响车辆的原上支撑总成,总装生产线上装配新的上支撑总成。通过同样工况路试,线下更换新上支撑总成样件车辆无异响出现,而总装生产线装配新上支撑总成的车辆还有“kong kong”声。原因分析见后。

2.2 方案二:增加上支撑保护盖

1) 总装生产线工艺分析及异响再现试验。总装流水线装配车辆下线前有一道整车淋水工序,该工序主要是检查整车密封性[6]。车辆经过淋水工序后,由于后减振器总成完全暴露在水雾环境中,而减振器上支撑上端面的内腔结构特征正好可以聚集水珠。

为了确认上支撑进水是否产生异响,进行如下复现试验验证:在无异响的车辆后减振器上支撑上加水,确定水进入上支撑上盖内部并流入聚氨酯内芯,同样工况路试后出现了相同的“kong kong”声。

2) 异响机理分析。聚氨酯内芯材料是一种高分子材料[7],具有优异的力学强度及耐磨性,但其耐水性较差。当水分子进入大分子链中与聚合物分子链中的极性基团结合,减弱了大分子链间的相互作用,导致大分子链断裂[8],从而改变了聚氨酯内芯自身振动特性,同时水分子进入也改变了内芯与本体内壁、隔板接触面之间的摩擦系数。因此,绳索路面产生的冲击通过减振器活塞杆传递到上支撑时,聚氨酯内部振动特性发生变化[9],同时聚氨酯内芯与本体内壁、隔板接触面之间存在颤动产生异响。

2.3 改善措施及效果

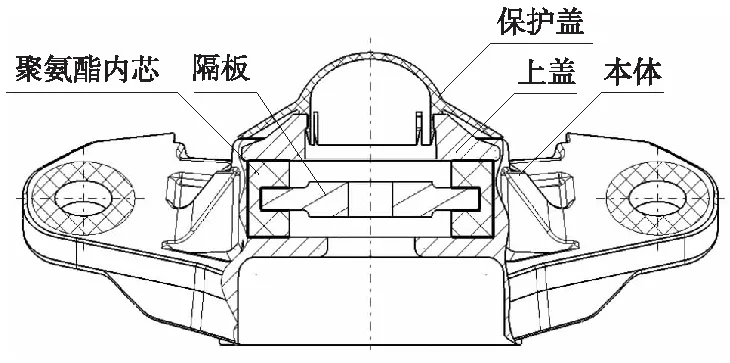

在图4所示的原减振器上支撑上增加保护盖,如图6所示。保护盖与本体采用卡扣式装配,杜绝雨水进入上支撑本体内腔。

图6 增加保护盖的上支撑结构图

重新制作增加保护盖的上支撑总成样件,更换线下车辆和在总装生产线上装配新的上支撑总成。在同工况条件下试验,两种状态车辆均无异响出现,问题得到解决。将最新状态的样件搭载整车进行耐久路试,也未出现异响问题,验证了改善方案的有效性和可靠性。

3 结束语

本文针对某型车后减振器在通过绳索路面试验时出现的冲击异响问题,通过主客观分析,确定了异响源,明确了异响产生机理。通过优化上支撑聚氨酯内芯刚度和增加保护盖,根本上解决了异响问题。