柔性联结配重系统同步升降控制研究

毛艳,成凯

(吉林大学机械与航空航天工程学院,吉林长春 130022)

起重机械一般带有平衡配重,配重量与起重量匹配,传统配重升降是竖直的提升油缸刚性联接配重块,油缸伸缩使得配重起升或下降.随着大规模经济建设加速,对大型、巨型起重机械的需求增加.额定起重量超千吨级的起重机,平衡配重达数百吨,其重载提升油缸尺寸大、直立安装困难且限制了配重提升高度.于是,一种重载油缸横置、油缸活塞通过钢丝绳排和滑轮组柔性联接至配重块的油缸横置式配重提升方式被提出.

配重升降的双缸同步性能是起重机械的重要性能指标,若双缸同步性差,会引起配重重心偏移,双缸受力不均,使一侧油缸过载,降低油缸使用寿命或导致损坏.更突出的是,不同于直立式提升机构油缸与配重的刚性连接;横置式提升机构的液压油缸活塞与配重之间是钢丝绳连接,即提升对象是柔性连接的大惯性负载,其横向振动类似单摆运动,一旦激发很难停止;而纵向振动受多种震源干扰,如:工作的发动机、泵、马达、油缸、阀等各自有激振,多种振动叠加的环境中,频繁的控制调节容易激发共振.配重升降的同步性不好,以及操作中引发共振,是大型、巨型机械设备作业的重大安全隐患,因而柔性联接的大惯性负载同步控制对速度、精度和平稳性等指标要求尤其高.

同步升降现有研究中,王建成等人对提升机构的液压系统及控制规则进行了研究[1-2].智能算法被用于PID 参数整定,实现控制目标[3-10].还有科研人员研究同步控制策略[11-14].但现有研究大多基于刚性升降系统,对于柔性联结大惯性系统的同步控制尚缺乏研究.

而当被控对象工作在宽负载区间,一套固定的PID 参数通常难以满足动态控制要求.关于变参数PID 控制,钟庆昌等采用Gauss 函数为基础构成PID增益函数Kp、Ki、Kd[15].王东风和韩璞对上述增益函数进行了改进[16].李晓斌和常蓬彬利用免疫遗传算法优化了改进函数的系数[17].然而,这些方法仍需要对多个待定系数进行整定和优化.

本文建立了配重液压系统数学模型,推导了配载重量对系统同步效果的影响.介绍了变基准主从追随策略,变基准策略在全范围内做减量控制,输入全范围有效,偏差任意状态可控,从而升降速度高、同步效果好.其次,介绍了基于元启发算法的PID 自适应整定及控制方法,即每个控制周期在线整定PID 参数Kp、Ki、Kd,并输出相应PID 增量值在线同步控制.其原理是将PID 参数按整定规则引入目标函数,用于适应度计算,从而采用遗传、粒子群等算法进行实时参数整定、偏差优化和同步追随.最后,构建了柔性联接配重的AMEsim 液压和机械系统模型和参数自适应控制的simulink 模型,并进行联合仿真.仿真结果显示基于变基准策略的遗传、粒子群算法PID 自适应控制方法在宽负载工况下,均能获得良好的快速性、准确性和稳定性指标.此外,试验与工程应用验证了变基准策略对于系统快速同步升降的实用性.

1 柔性联接配重升降系统

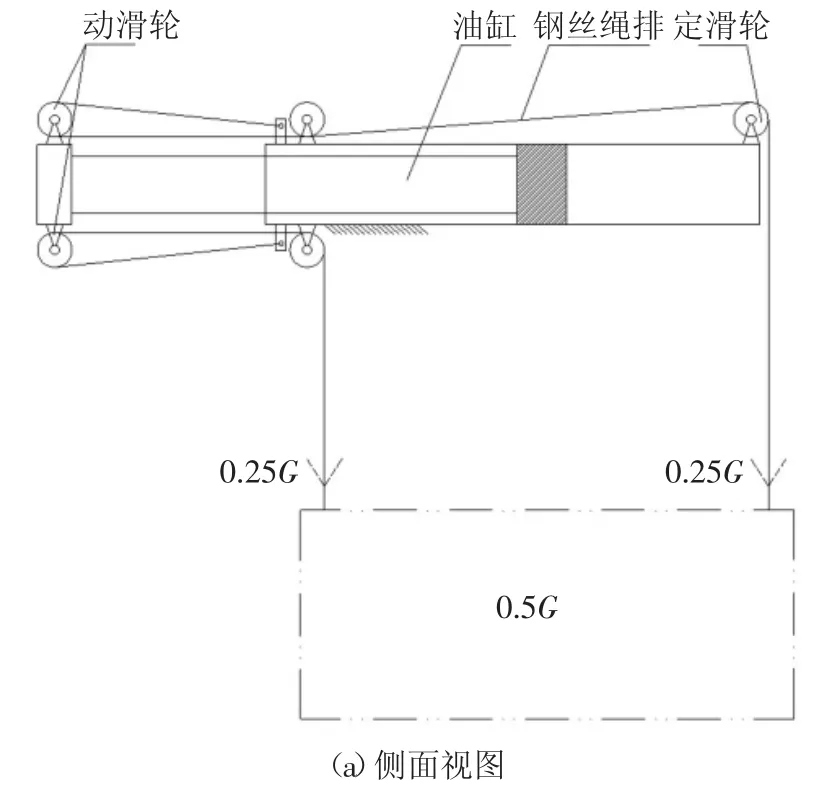

1.1 机械结构

配重升降系统由左、右各一套滑轮组、油缸和钢丝绳排组成,左右两侧共同提升重物,见图1.3 个定滑轮固定在缸套上,改变穿绳方向;两个动滑轮固定在活塞杆头部,随活塞杆运动.钢丝绳从上下两个动滑轮穿过,平均分担负载重力;依据提升负载重量,钢丝绳被穿成不同股数.活塞杆伸出,配重上升;活塞杆缩回,配重下降.

图1 配重升降系统结构图Fig.1 Counterweight lifting system diagram

1.2 液压系统原理

液压系统原理如图2 所示.起升时,液压泵出口的液压油流经比例阀A 口,顶开平衡阀的单向阀芯,进入油缸无杆腔,推动活塞左移,从而带动负载提升.下降时,液压泵出口的液压油流经比例阀B 口,流入油缸有杆腔;同时B 口一腔先导控制油路推动平衡阀阀芯移动,打开节流口,油缸无杆腔油液经平衡阀流出回油箱.静止时,比例换向阀处于中位,A、B、T 口连通,滑阀机能为Y 型,平衡阀的控制口压力始终为零,负载压力落在平衡阀B 口,由于B 口到A口是锥面密封,平衡阀关闭.

图2 配重液压系统原理图Fig.2 Counterweight hydraulic system diagram

1.3 液压系统数学模型

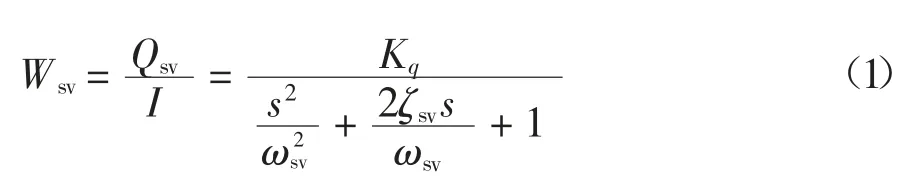

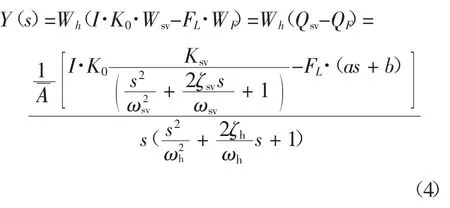

1.3.1 电液比例阀传递函数[18]

电液比例方向阀视为二阶振荡环节(见式1),其中:Qsv为比例阀流量;Kq为流量增益;ωsv为阀固有频率;ζsv为阻尼比.

1.3.2 阀控非对称油缸传递函数[19]

式中:A1、A2、V1、V2分别为油缸无杆、有杆腔面积和体积;n=A2/A1;ωh为油缸固有频率;ζh为阻尼比.

1.3.3 负载传递函数

1.3.4 放大器增益

控制器的输入电流I0,电液阀驱动电流I,其放大器增益K0.油缸位移传感器输入为长度Y,输出为电流If,其比例增益Kf.

1.3.5 系统开环传递函数

液压缸的输入流量Q 由电液比例阀开度控制的输出流量Qsv以及负载影响的流量QF两部分组成,Q=Qsv-QF.液压缸的输出为活塞杆伸长量,即配重提升高度.

1.4 系统传递函数计算

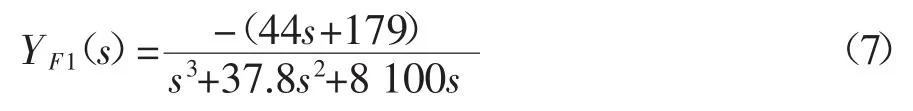

取表1 中参数计算各环节传递函数.假设两侧油缸的流量-压力系数不同,一侧:当Ctc1=3×10-9时,ωh1=90 rad/s,ζh1=0.21;另一侧:当Ctc2=3×10-8时,ωh2=96 rad/s,ζh2=0.39.将参数代入式(1)~(4),得出各部分传递函数(5)~(8).

1.4.1 输入I,负载FL=0 t,Ctc1=3×10-9

表1 液压系统主要参数Tab.1 main parameters of the hydraulic system

1.4.2 输入I,负载FL=0 t,Ctc2=3×10-8

1.4.3 只考虑负载,FL=100 t,Ctc1=3×10-9

1.4.4 只考虑负载,FL=100 t,Ctc2=3×10-8

1.5 模型仿真

主从同步的simulink 仿真框图如图3 所示.两侧系统的流量-压力系数不同,产生流量差异,使两侧油缸长度不一致,引起同步偏差.每一侧油缸的流量输出由阀控流量和负载影响流量两部分合成.输入电流I 同时施加至左、右两侧系统.以左侧输出高度yL为参考,右侧输出高度yR与之差为偏差e,e=yR-yL.经PID 校正后输出增量ΔI,与输入电流I 叠加后对右侧系统的输出高度进行修正,实现同步.值得注意的是:当固定一侧系统为基准时,主从同步策略为定基准策略.

图3 配重同步升降系统框图Fig.3 Block diagram of the counterweight synchronous lifting system

输入阶跃响应电流,对同步偏差进行PID 校正(见图4).由于负载影响输出流量,在同一组PID 参数下,负载10 t 时,超调σ=0,调节时间Ts=1 s;负载100 t 时,超调σ=0.001 12 m,调节时间Ts=15 s;负载300 t 时,超调σ=0.003 36 m,调节时间Ts=22 s.可知,当配载在宽区间变化时,PID 参数的偏差控制效果有差别.同步效果受负载重量影响,一组参数难以满足所有配载工况的同步要求.

图4 不同配载下阶跃响应曲线Fig.4 Step responses under different loads

2 变基准法同步控制策略

同步控制策略是系统实现同步的底层策略.控制方法是在底层策略框架内实现控制目标的手段.底层策略优劣决定了控制能达到的极限效果,如:最大同步速度和同步精度.

定基准主从策略缺点是:以固定侧高度为基准,则另一侧控制量既可能增加也可能减少,因此输入信号达不到满量程,必须留出一个控制域用于偏差追随.而输入量程一定,若控制域大,则输入域小,输入信号范围窄,升降速度受限;若控制域小,则调节力度弱,同步效果不好.输入域和控制域的选取是一对矛盾,不能兼顾.

不同于定基准固定基准侧,变基准策略实时检测较慢的运动侧作为基准;另一侧以此为基础做减量控制.策略分为两个部分:“找基准”和“调节”.启动同步后,首先“找基准”——检测上升/下降过程中速度较慢的一侧为基准,并赋予输入信号;将速度快的另一侧减量调整至两侧速度一致,记录当前值.随后开始“调节”——之前记录的控制值作为初值,根据可能存在的3 种同步状态对初值作进一步修正[20].图5 是流程图.

图5 变基准同步策略流程Fig.5 Variable benchmark synchronization strategy flow

3 元启发算法参数自适应控制

3.1 常规PID 用于大配重同步控制不足之处

1)比例、积分、微分参数通常难以确定.

2)配重提升系统的PID 参数处于宽参数变化区间.超大型起重机的作业工况从几十吨至上千吨,为了适应不同的负载工况,其平衡配重相差可达几百吨.宽负载区间的同步控制,其PID 参数处于宽参数区间,一套固定PID 参数往往难以满足控制要求.

3.2 元启发算法PID 参数自适应控制方法

元启发式算法包括遗传(GA)、粒子群(PSO)和蚁群算法(ACO)等.基于元启发算法的PID 参数自适应控制,在每个控制周期自适应整定PID 参数,同时对被控对象进行在线控制.原理如图6 所示.r(t)为外部电流输入;E(t)为同步偏差;y(t)为左、右侧油缸升/降高度输出;ΔU(t)为PID 控制器在每个控制周期,依据E(t)以及在线整定的PID 参数值Kp、Ki和Kd计算出的控制增量;U(t)为左、右侧油缸电磁阀的控制量,由变基准策略依据r(t)、E(t)和PID 计算的增量ΔU(t)计算输出;算法优化模块接收E(t)、ΔU(t)的信号,计算出相应的Kp、Ki、Kd值.

图6 元启发算法变参数PID 自适应控制同步升降原理图Fig.6 Scheme of variable-parameters PID selftuning of meta-heuristic algorithm for synchronous lifting

3.3 代价函数

元启发式算法的代价函数是适应度的评估函数,即优化问题的目标函数.遗传算法优化时,使用代价函数计算所有染色体的适应度,并选择适应度大的染色体进行交叉、变异等进化.粒子群算法优化时,使用代价函数计算粒子群的适应度,并根据适应度值进行个体最优更新和群体最优更新.

误差积分型目标函数通常有以下类型:

因主要控制同步偏差,采用ISE 或IAE 型构建代价函数.为了实现变参数PID 自适应控制,对代价函数进行改造,将比例系数Kp、积分系数Ki和微分系数Kd与偏差的关系引入代价函数.代价函数包含三个特征项,特征项能反映PID 变参数调节的规律:当偏差变化量较大时,Kp取较大值,如:大偏差校正状态;当偏差的变化量较小时,Kp取较小值,如:有静差状态——这样有利于加快响应速度,同时保证较好的稳定性.当偏差较大时,Ki取较大值;当偏差较小时,Ki取较小值(或0)——这样有利于快速消除静差,而不会引起积分饱和超调.当偏差变化速度较大时,Kd取较大值;当偏差变化速度|(E-E1)-(E1-E2)|较小时,Kd取较小值——这样有利于加快对动态变化的响应速度,提高控制器对干扰的灵敏度,出现干扰能及时调节.其中,E1=E(t-1),E2=E(t-2):上一个/两个周期偏差.

图7 适应度特征曲线JkFig.7 The fitness characteristic curve Jk

式(11)为代价函数.r1、r2、r3为特征项系数;w1、w2为增量项系数.为限制超调,w2可以取较大值,当且仅当增量变化超过设定门槛方开始调节.由式(11)可知,代价函数将Kp、Ki、Kd3 个参数按照变参数PID整定规则自适应调整.同时,为了防止控制能量过大,对输出增量和增量变化量均进行了限制.

4 配重升降同步控制仿真分析

4.1 仿真建模

在AMEsim 中搭建液压和机械系统模型,如图8所示.采用一维机械建模,忽略钢丝绳横摆,只考虑纵向振动,配重被视为左、右两个等质量块.升降不同步会造成左、右高度偏差,使重心向位置低点偏移,即低位置点承载较重,高位置点承载较轻,该工况由函数f(x)模拟.S-function 是AME 模型与simulink 模型的接口,输入为:外部输入电流和左、右两侧的高度偏差;输出为:左、右两侧电比例阀控制信号.在simulink 中搭建控制部分模型,与S-function 接口对接.GA_PID、PSO_PID 参数见表2.

4.2 仿真结果与分析

实际中油缸内泄、油液温度、清洁度、阀口通流面积变化、电液比例阀电流-阀开口比例曲线偏移、负载压力变化等均使两侧系统不能完全一致,导致相同输入下,左、右不同步.此外,工作的发动机、泵、马达、阀等元器件都有各自的激振频率,配重升降工作在复合振动环境中,即使忽略钢丝绳横向振动,纵向振动对同步控制仍有较大干扰.这些内、外部因素共同增加了控制难度.以下将仿真一侧油缸内泄、平衡阀先导压差不一致工况下,PID、GA_PID 和PSO_PID 3 种方法在不同配载下的同步效果.

图8 配重同步系统联合仿真AME 模型Fig.8 Co-simulation AME model of counterweight synchronization system

表2 GA_PID 与PSO_PID 参数Tab.2 Parameters of GA_PID and PSO_PID

4.2.1 油缸内泄时基于变基准策略的参数自适应同步控制效果

右侧油缸泄漏,泄漏系数0.2 L/min/bar,因内泄流量损失,推动活塞移动的流量减少,活塞的位移量减小,右侧下降慢.施加阶跃电流输入,当配载100 t和配载300 t 下降时,观察基于变基准策略的GA_PID、PID 和PSO_PID 3 种方法的效果.

图9 演示了偏差控制效果.3 种方法的偏差幅值、以及偏差绝对值积分(IAE)均较小.上升时间是指阶跃信号发生后,系统第一次达到稳态值的时间,此处为同步偏差第一次达到零的时间,3 种方法的上升时间相差不大.当配载300 t 时,由于惯性较大,响应时间一般大于100 t,变参数调节时,如若积分作用增强,则上升时间可缩短.

图9 油缸内泄时配重同步控制的偏差Fig.9 Deviation of the counterweight synchronization control when oil cylinder leakage

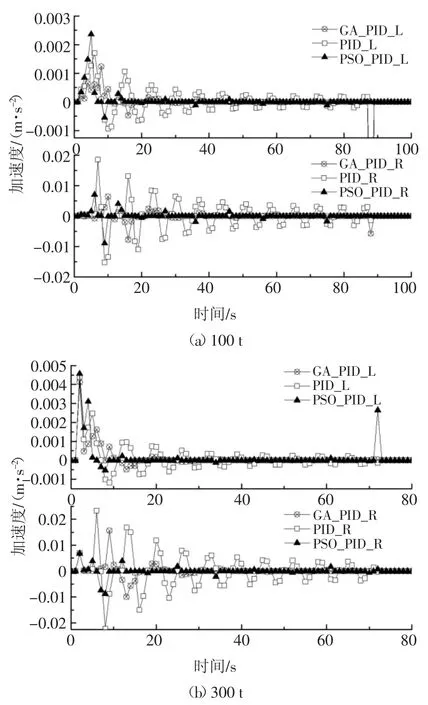

图10 是速度控制效果.在左、右两侧同步下降过程中,下降速度呈现周期性振荡,一般而言,振荡频率高不利于系统稳定.且当振荡频率与外加震源频率重叠时,容易激发共振.相较于PID,GA_PID 和PSO_PID 振荡次数较少、速度变化平缓.

图10 油缸内泄时配重同步控制的速度Fig.10 Velocity of the counterweight synchronization control when oil cylinder leakage

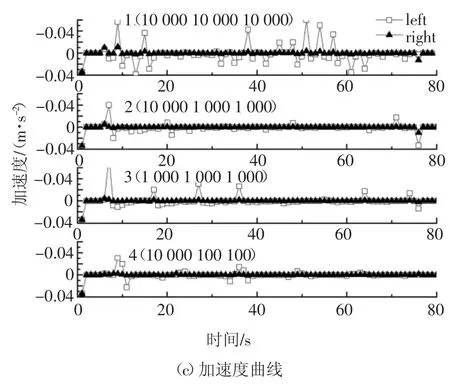

图11 是加速度控制效果.加速度反映运动的稳定性.在同步过程中,GA_PID 和PSO_PID 的加速度指标明显优于PID.

图11 油缸内泄时配重同步控制的加速度Fig.11 Acceleration of the counterweight synchronization control when oil cylinder leakage

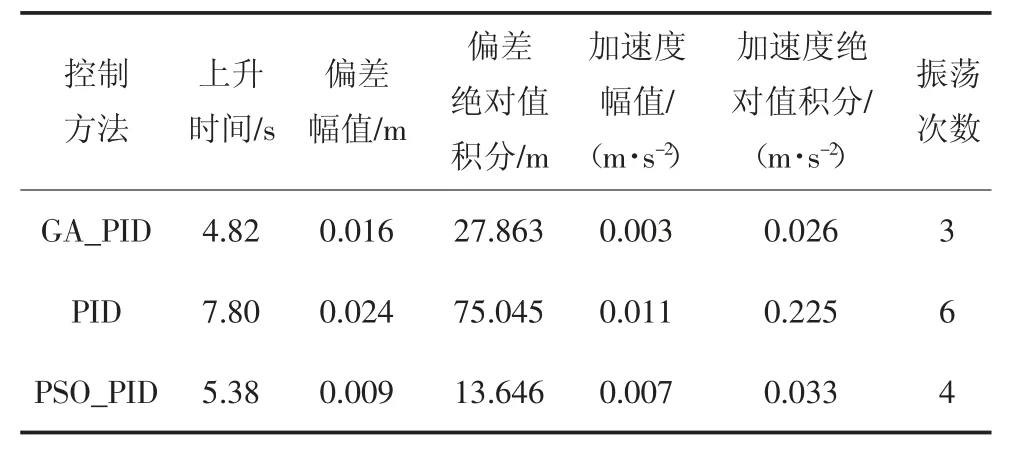

配重下降的同步性能指标如表3 和表4 所示.3种方法均能快速响应,均能达到精度指标,GA_PID与PSO_PID 的稳定性更好.

表3 100 t 配重下降同步性能指标Tab.3 Synchronization performance of 100 t down

表4 300 t 配重下降同步性能指标Tab.4 Synchronization performance of 300 t down

4.2.2 平衡阀先导压差不一致时基于变基准策略的参数自适应同步控制效果

平衡阀先导压差决定平衡阀阀芯的开启压力范围.左、右两侧先导压差设定不一致时,在某个开启压力下,平衡阀芯的通流面积不一致,从而产生两腔流量差异,导致两侧油缸速度不同.平衡阀开启压力设为350 bar,先导压差左侧40 bar、右侧20 bar,则左侧阀芯全开压力390 bar,右侧阀芯全开压力370 bar.当系统压力380 bar 时,右侧阀芯全开,而左侧阀芯未全开,右侧下降快.施加阶跃电流输入,当配载100 t 和配载300 t 同步下降时,观察基于变基准策略的GA_PID、PID 和PSO_PID 三种方法的效果.

图12 先导压差不一致时配重同步控制的偏差Fig.12 Deviation of the counterweight synchronization control when pilot pressure inconsistent

图13 先导压差不一致时的配重同步速度Fig.13 Velocity of the counterweight synchronization control when pilot pressure inconsistent

图14 先导压差不一致时的配重同步加速度Fig.14 Acceleration of the counterweight synchronization control when pilot pressure inconsistent

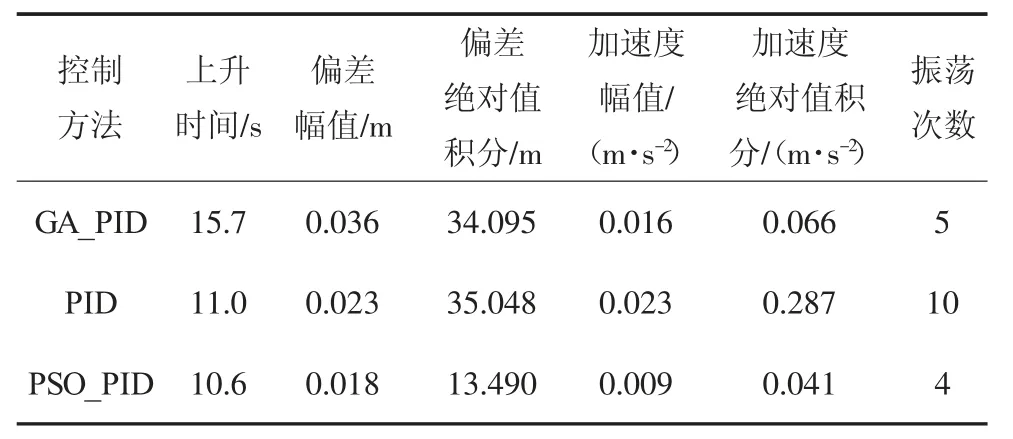

图12-图14 演示了偏差、速度和加速度效果.对应的同步性能指标如表5 和表6 所示.控制效果与上节类似.3 种方法均能实现良好的精度控制.GA_PID 的上升时间较长,响应稍慢.GA_PID 与PSO_PID 的加速度性能优于PID,且周期振荡次数较少,稳定性更好.此外,从100 t 和300 t 配重仿真结果可知,自适应PID 在宽负载区间的参数自适应控制效果良好.

表5 100 t 配重下降同步性能指标Tab.5 Synchronization performance of 100 t down

表6 300 t 配重下降同步性能指标Tab.6 Synchronization performance of 300 t down

4.2.3 PID 参数区间设置对参数自适应同步控制效果的影响

图15 演示了PSO_PID 参数自适应整定及控制过程.设定好3 个参数阈值,在两侧高度追随过程中,Kp、Ki和Kd依照寻优规则自适应调整,实现同步控制.

图15 PSO_PID 参数自适应控制过程Fig.15 The PID parameters adaptively tuning by PSO

比例作用可以快速减小偏差,Kp与偏差幅值成正比,但Kp过大会影响系统的稳定性.积分作用可以消除静差,积分作用强,偏差控制精度高;然而积分作用也会使系统的快速性下降,稳定性变差,例如在大偏差阶段,Ki过大会出现超调,从而增加调节时间.微分作用能根据偏差变化的趋势进行调节,加快了对偏差的反应速度,能有效减小超调,但是容易受高频干扰,影响稳定性.

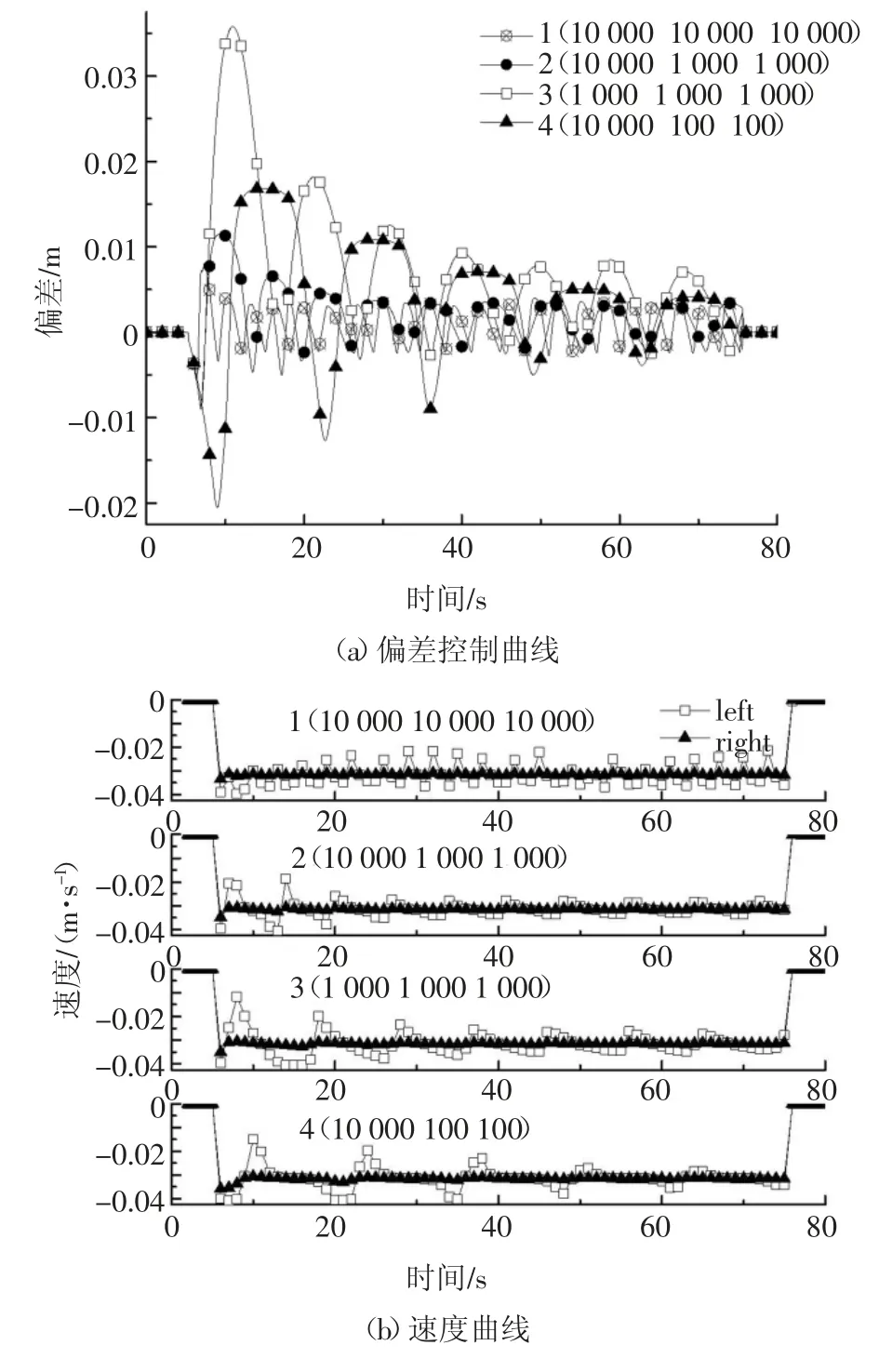

PID 参数设置区间是参数自适应调整的阈值,阈值越宽,参数寻优范围越大,偏差控制越好,但可能影响稳定性.图16 是PSO_PID 选用4 种(Kp,Ki,Kd)阈值、配载300 t 下降、左、右先导压差不一致时,偏差、速度和加速度的状态曲线.区间1 三个参数阈值最宽,均为0~10 000,偏差控制最好;然而大积分参数与大微分参数带来稳定性问题,使振荡频率升高,加速度幅值增大.区间2 缩小了积分与微分的阈值,偏差控制较好,同时振荡频率和加速度性能有明显改善.区间3 进一步减小了比例阈值,稳定性得到进一步改善,然而在初始大偏差状态,由于比例作用较弱,偏差不能快速减小;而积分和微分的投入产生较大超调,并引起加速度变化,影响稳定性.区间4设置大范围比例带,减弱积分与微分作用,偏差与稳定性达到较好平衡.

对于系统响应性,积分与微分的强度有明显影响.由图16(a)可知:区间1 快速性最好,区间2、3 几乎有相同的上升时间,区间4 响应最慢.

图16 不同PID 参数设置区间的元启发算法控制效果Fig.16 Control effects of the meta-heuristic algorithm for different PID parameter setting regions

对于周期性振荡的抑制,以及对外部震源谐振频率的规避,可通过阈值设置来优化.

总之,GA_PID 和PSO_PID 的控制效果相差不大,其控制指标取决于各项参数的设置.参数自适应算法应全面衡量精度、快速性和稳定性指标,设置合适的参数区间,使得综合性能最优.

5 配重升降同步策略试验

图17 是135 t 配重同步起升试验结果.

图17(a)是定基准策略起升时,对左侧电磁阀施加恒定电流输入,右侧电磁阀电流的调节状态.两条上升直线是两侧油缸的起升高度.左侧为基准,其输入电流受限为500 mA,右侧为追随,其控制电流根据两侧高度差,通过PID 计算以500 mA 为基准上、下调整.

图17(b)是变基准策略起升时,左、右两侧电磁阀电流的调整过程.初始检测左侧较慢,选为基准,而右侧较快,需要做PID 减量控制;约20 s 后,检测到右侧较慢,转而以右侧为基准,左侧做PID 减量控制;约50 s 后,基准再次改变.由于没有固定的基准侧,始终以慢速侧为基准,基准电流取较大值600 mA.

在相同的起升时间内,定基准策略的起升高度2 650 mm,两侧高度偏差28 mm.变基准策略的起升高度3 200 mm,两侧高度偏差17 mm.对于起升速度与同步精度,变基准策略均优于定基准策略.

图17 两种策略下电流输入和配重起升高度输出Fig.17 The current input and the counterweight rise height output for two strategies

6 结论

本文研究了钢丝绳联接大配重系统的同步控制问题,其同步控制对速度、响应、精度和稳定性等指标要求很高.本文的主要工作和结论如下:

1)建立了液压系统数学模型,计算得出:配重提升系统受负载重量影响,宽负载工况下,一套PID 参数难以满足不同配载的同步控制要求.

2)提出变基准主从同步策略.

由于定基准策略限制了输入信号和偏差控制力度,升降速度受限,同步性不好.变基准策略实时检测较慢的运动侧作为基准,另一侧以此为基础做减量控制.基准侧能接收全范围输入信号,输出速度不受限;调节侧在全范围做减量控制,偏差全范围可控.因此能实现系统设计的最大速度和最高精度.现场试验与工程应用验证了其效果和可靠性.

3)提出了基于元启发算法的PID 参数自适应整定及控制方法.

定参数PID 不适合宽负载配重的同步控制,而基于元启发算法的自适应方法能实时进行变参数PID 自适应整定.本文设计了一个代价函数用于适应度计算.该代价函数包含了按照参数整定规则设计的Kp、Ki和Kd特征项.可以通过自适应整定Kp、Ki和Kd参数值,实现偏差目标优化,并实现同步追随.同时,该代价函数具有增量和增量变化量的约束项,可以防止输出能量过大,影响稳定性.

仿真实验显示:与定参数PID 比较,GA_PID 和PSO_PID 方法能自适应整定参数,适配宽负载区间的同步控制,并能获得更优良的精度、响应以及稳定性指标.此外,分析了自适应算法的PID 参数阈值设置对同步效果的影响,合理设置阈值能获得综合性能较好的控制效果.

基于变基准策略的PID 参数自适应控制方法能够实现大惯性系统的快速、稳定同步升降.