全液压制动系统继动阀动态特性研究

王同建,付德龙,张美荣,陈晋市,2†,张飞,王一川

(1.吉林大学机械与航空航天工程学院,吉林长春 130025;2.吉林大学汽车仿真与控制国家重点实验室,吉林长春 130025;3.内蒙古第一机械集团有限公司科研所,内蒙古包头 014000)

全液压制动系统以液压油作为传动介质,与气压制动系统相比具有制动力矩大、响应时间短、性能稳定、系统结构简单、便于实现电子控制等优点[1].目前全液压制动系统主要应用于工程机械、农业机械、矿用车辆等大型车辆中,且有替代其他传统制动形式的趋势[2].

国内外学者对全液压制动系统的研究已经进行了较长一段时间,取得了较为显著的成果.韦建龙等为降低矿车的故障率,实现行驶速度的自适应智能控制,设计了智能稳速联合电-液制动系统[3];Huang 等人基于摩托车路面行驶状况,通过模拟液压调制器的性能,提出了一种全液压防抱死系统[4];很多学者借助仿真模型研究了液压制动系统的性能和动态特性,为制动系统的进一步发展奠定了良好基础.

Fan 等分别建立了车辆和制动器组件的动力学仿真模型,分析车辆在不同制动状态下的制动性能[5-6];张振东等人基于AMESim、Simulink 软件对液压系统的性能、动静态特性和全液压制动的双回路制动阀、充液特性进行了研究[7-10];黄世健等学者分析了不同参数制动软管对制动系统性能的影响[11-12];一些学者集中精力于研究液压制动系统的典型故障模式,建立了液压制动系统的故障诊断模型[13-14];Ho 等人分析了静液压传动系统的能量利用率,分析了该系统对能量回收效率的影响[15];Ramakrishnan 等人提出了以能源为核心的控制策略,提升了液压系统的能量再生效率[16];Antonio 等人提出利用启发式算法和模型预测控制,对铰接车辆的能源再生式液压制动系统的燃油消耗进行分析[17].Wang 等人在分析制动系统动力分布曲线后,提出了理想的减速器-制动器制动分配策略[18];Chen 等人为提升液压制动系统制动力分配的准确性,提出了基于制动器压差限制调制的协同再生制动控制算法[19].

重载车辆大型化的发展趋势导致车辆整车长度较长,各轴间距离较大,若直接将液压脚制动阀输出的压力油输送到车辆各轴制动缸产生制动力,势必会引起制动响应变长及各轴间制动不协调等问题,为行车安全带来隐患.继动阀在液压制动系统中的应用可以有效提高制动系统性能[20-21],其动态特性直接影响液压制动系统的制动性能.但目前针对继动阀动态特性的相关研究较少,文献[20]通过仿真研究了气压制动系统中继动阀的动态特性,分析了气动继动阀动态特性的影响因素,为液压继动阀动态特性的研究提供了思路.

本文以车辆全液压制动系统中的继动阀为研究对象,基于制动系统和继动阀的结构和理论分析,建立继动阀及全液压制动系统仿真模型,对继动阀的比例特性及不同输入信号下的响应特性进行分析,并通过台架实验对继动阀的动态特性进行测试.采用理论分析、仿真与实验相结合的方法,研究了继动阀的参数对其性能的影响,为全液压制动系统的性能优化提供了可靠的理论依据.

1 制动系统及继动阀工作原理

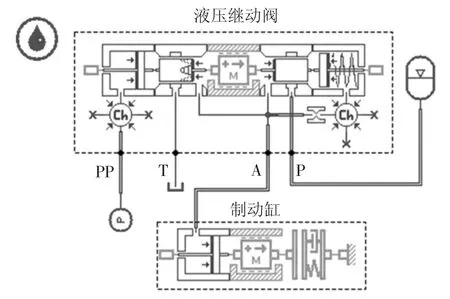

1.1 全液压制动系统的工作原理

图1 为采用继动阀的双回路全液压制动系统.该制动系统中,前桥蓄能器出口连接双回路脚制动阀P1口和前桥继动阀P 口;后桥蓄能器出口与双回路脚制动阀P2口和后桥继动阀P 口相连;双回路脚制动阀出口A1、A2分别连接前、后桥继动阀的PP 口.制动时,双回路脚制动阀出口压力油被输送到前、后桥继动阀控制口,作为控制油液控制继动阀动作,继动阀P 口处的高压油液得以迅速进入制动缸,对车辆实施制动,其输出压力大小与控制口压力为比例关系.继动阀安装在车桥上,与制动缸距离很近,可以有效地缩短制动响应时间.

图1 双回路液压制动系统原理图Fig.1 Schematic diagram of double circuit hydraulic braking system

1.2 继动阀的结构及原理

继动阀作为保障全液压制动系统灵敏性的关键元件,结构如图2 所示,其实质为一个三通减压阀,工作过程如下:

图2 继动阀结构Fig.2 Construction of relay valve

1)脚制动阀未动作时,继动阀控制口没有压力油,阀芯3 在复位弹簧2 的作用下处于图示位置.此时,继动阀出油口A 与回油口T 相通,与进油口P不通,因此制动缸内无压力.

2)踩下脚制动阀踏板时,制动系统压力油经脚制动阀和管路到达继动阀控制口,压力油作用于继动阀阀芯上端面,推动阀芯向下运动,阀芯逐渐切断出油口A 与回油口T 的连通,连通进油口P 与出油口A.同时出油口处压力油经过阀芯上的阻尼孔流入阀芯底部,并产生阻止阀芯继续向下运动的反馈力.随着阀芯的下移,输出压力升高,反馈力不断增大,直至稳态液动力、反馈力和复位弹簧的合力大于控制压力在阀芯上端产生的推力,阀芯反向运动,关闭进油口和出油口间的节流口,此时阀芯在液压推力、弹簧力和液压反馈力共同作用下保持平衡,继动阀出油口油液压力保持稳定.

3)释放脚制动阀踏板时,继动阀控制压力油经脚制动阀回油口回油,继动阀阀芯在复位弹簧的作用下复位,关闭进油口P 与出油口A 间的节流口,连通出油口A 与回油口T,实现制动缸内压力油回油,解除制动.

2 继动阀力学模型建立

液压滑阀节流阀口形式通常可以分为全周开口和非全周开口.传统滑阀一般采用全周开口形式,但非全周开口液压滑阀流量调节范围宽、小流量稳定性好、抗阻塞性能好等优点使其得到越来越多的应用[22-24].

液压制动系统中继动阀阀芯回油节流槽形状为半圆形,如图3 所示.为了研究继动阀压力-流量特性,需要计算阀芯节流槽通流面积.从阀芯结构图可以看出,继动阀节流阀口在半圆形节流槽处存在两个截面,一个截面是阀芯部分圆弧曲面径向投影所得弓形截面,另一个截面为带有一圆弧边的轴向平面[22].

图3 继动阀阀芯Fig.3 Relay valve spool

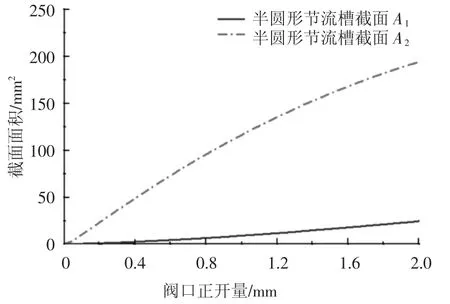

继动阀在半圆形节流槽处的等效通流截面A′为两截面A1、A2中较小者.根据图4 所示半圆形节流槽尺寸参数,分别计算阀口开口量为x 时截面A1、A2的面积.

图4 半圆形节流槽尺寸参数Fig.4 Size parameters of semicircular groove

继动阀半圆形节流槽两截面面积分别为:

式中:R 为继动阀阀芯半径(mm);r 为半圆形节流槽半径(mm);x 为节流阀口正开口量(mm);h 为半圆形节流槽深度(mm);n 为节流槽个数.

根据继动阀阀芯实际尺寸绘制两截面面积随正开口量变化曲线,如图5 所示.从图中可以看出,在开口量2 mm 范围内,截面A1面积小于截面A2面积.因此,继动阀节流阀口在半圆形节流槽处的有效通流截面为截面A1.

图5 半圆形节流槽通流截面面积Fig.5 Semicircular groove flow area

继动阀A 口与T 口间的阀口通流面积A(x)可以表示为:

式中:x0为半圆形节流槽长度(mm).

继动阀A 口与T 口之间的节流阀口压力-流量方程可以表示为:

式中:q 为继动阀流量(m3/s);Cd为流量系数,无因次;A(x)为阀口通流面积(m2);pA为继动阀A 口压力(Pa);ρ 为油液密度(kg/m3).

继动阀P 口与A 口之间的节流阀口开口形式为全周开口,其压力-流量方程可以表示为:

式中:q′为继动阀流量(m3/s);D 为阀芯直径(m);x′为节流阀口正开口量(m);pp为继动阀P 口压力(Pa).

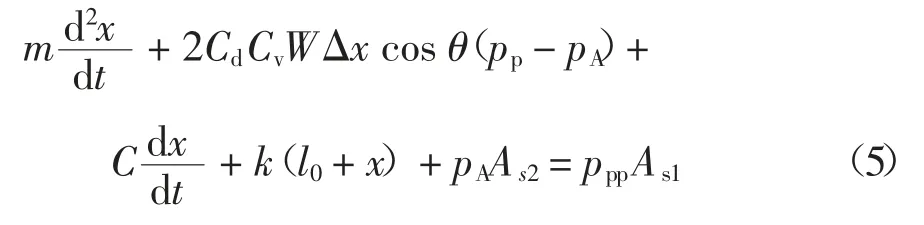

继动阀工作时,其阀芯受力平衡方程为:

式中:m 为继动阀阀芯质量(kg);x 为阀芯位移(m);C 为阻尼系数(N/(m·s-1));k 为复位弹簧刚度(N/m);l0为复位弹簧初始压缩量(m);Cd为流量系数,无因次;Cv为流速系数,无因次;W 为阀口面积梯度(m);Δx 为节流口开口量(m);pp为继动阀进口压力(Pa);pA为继动阀出口压力(Pa);ppp为继动阀控制压力(Pa);As1为阀芯上端面面积(m2);As2为阀芯下端面面积(m2).

可以看出l0、W、Δx、ppp是影响系统输出的因素,但是ppp是由脚踏阀输出口压力决定的,因此继动阀阀芯摩擦力、初始遮盖量、复位弹簧刚度及复位弹簧初始压缩量是影响系统输出的关键因素.

3 AMESim 仿真分析

3.1 AMESim 仿真模型建立

在系统或元件的动态特性研究方面,通常首先对研究对象建模,然后依据传递函数在Matlab/Simulink 中建立仿真模型,最后对系统或元件的动态特性进行仿真分析.但继动阀一方面由于结构复杂,参数过多,相关物理量难以精确表达;另一方面继动阀的压力-流量特性存在非线性.因此用线性简化的传递函数在Simulink 中分析继动阀的动态特性往往计算速度缓慢且不够精确[25].AMESim 以其强大的液压元件建模和液压系统分析能力大大提高了液压元件仿真的精确性.根据继动阀的结构及工作原理,在AMESim 中搭建其HCD 模型并建立其仿真模型[26-27],如图6 所示.根据继动阀实物结构参数和制动系统其它元件参数设置仿真模型各子模型参数.

图6 继动阀AMESim 仿真模型Fig.6 The AMESim simulation model of relay valve

3.2 仿真分析

3.2.1 比例特性仿真

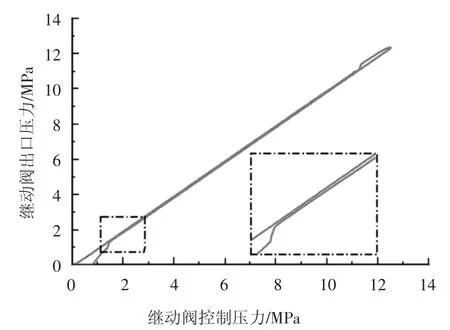

继动阀仿真模型的输入量为线性变化的控制压力,其变化规律如图7 所示.图8 所示仿真结果为继动阀出口压力随继动阀控制压力变化规律.从仿真曲线图可以看出,继动阀控制压力由0 MPa 升高到12.5 MPa 过程中,当控制压力低于0.9 MPa,由于控制压力所产生的推力,不足以克服复位弹簧力和阀芯运动摩擦力推动阀芯打开节流阀口,此阶段出口压力几乎为零;随着控制压力继续增大,阀芯在合力作用下逐渐打开节流阀口,出口压力随控制压力的升高成比例增大.在控制压力由12.5 MPa 降至0 MPa 过程中,继动阀出口压力随控制压力减小而降低.因此,继动阀出口压力与控制压力成比例,又由于继动阀控制压力与制动踏板角度成比例,所以继动阀的比例特性保证了车辆慢速制动时,驾驶员可以通过操纵制动踏板转动特定角度获得理想制动效果.

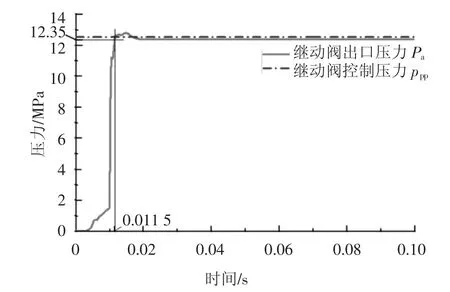

3.2.2 阶跃响应特性仿真

在继动阀控制口输入压力阶跃信号,仿真结果如图9 所示,0 s 时刻继动阀先导压力大小由0 MPa变为12.5 MPa,继动阀出口压力随时间由0 MPa 上升并稳定至12.35 MPa.结合图中曲线分析可知,先导压力输入后0.005 s 内,继动阀阀芯在先导压力产生的推力作用下,克服弹簧力和摩擦力打开继动阀出口节流口;当继动阀出口压力对阀芯的反馈力与弹簧力之和等于先导压力对阀芯的推力时,阀芯关闭出口节流口,继动阀出口压力保持12.35 MPa 不变.继动阀在阶跃信号输入条件下,其出口压力响应时间为0.011 5 s,最大超调量为3.3%,输出压力无振荡.

图7 继动阀控制压力Fig.7 Relay valve control pressure

图8 继动阀出口压力随控制压力变化曲线Fig.8 Relay valve outlet pressure vs.control pressure

图9 继动阀阶跃响应Fig.9 Relay valve step response

4 实验及结果分析

为了能够节约成本,减小实验场地,采集数据便捷并验证所搭建继动阀仿真模型的正确性;因此采用台架实验法进行两种全液压制动状态下的实验研究,如图10 所示,搭建满足管路条件的实验台架,所设测点分别为:1-继动阀入口测试点,2-梭阀出口测试点,3-继动阀出口测试点,4-电液比例阀出口测试点;5-脚踏阀入口测试点,6-脚踏阀出口测试点,7-蓄能器出口测试点;实验时,保证与仿真模型一致的初始条件:蓄能器充气压力为10 MPa,充液压力为19 MPa.

图10 台架实验测点布置Fig.10 Arrangement of test points

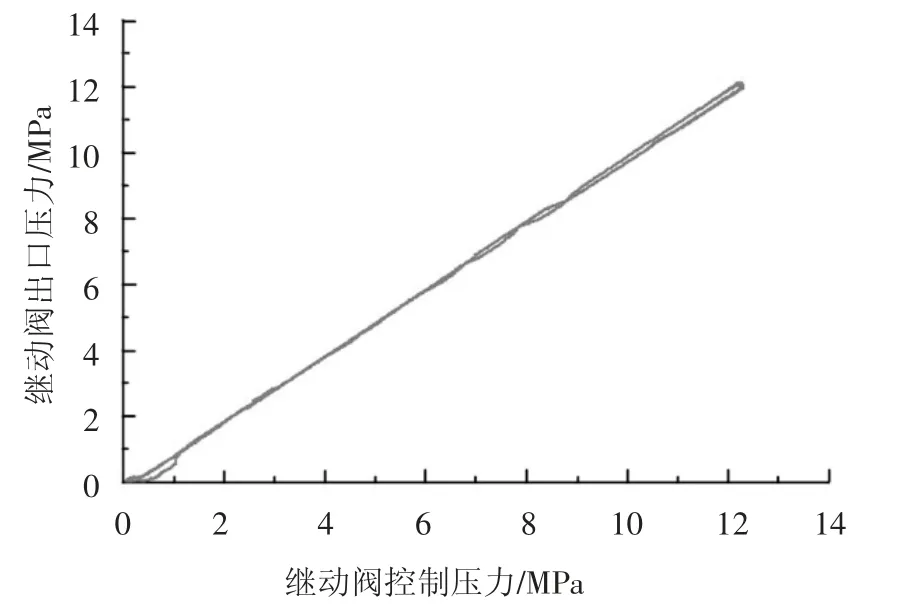

4.1 比例特性实验

在1 s 内缓慢踩下制动踏板,实验结果如图11所示,从中可以看出继动阀出口压力与控制压力成正比关系.当继动阀控制压力不足以克服继动阀复位弹簧和摩擦力时,输出压力为零;随着控制口压力的继续增大,继动阀出口压力成比例地升高;当控制压力因踏板复位而降低时,继动阀出口压力随控制压力成比例的降低,实验结果与仿真分析一致.

图11 继动阀比例特性Fig.11 Relay valve proportional characteristic

4.2 阶跃响应特性实验

瞬间踩下制动踏板,实验结果如图12 所示,0.06 s 到0.191 s 继动阀控制压力由0 MPa 上升至稳态值11.8 MPa,0.092 s 到0.189 s 继动阀出口压力由0 MPa 上升至稳态值11.55 MPa.继动阀在紧急制动工况下的响应时间为0.083 s.因此,将继动阀应用于液压制动系统,制动响应迅速,可以满足制动系统快速性的要求(≤0.2 s).

图12 继动阀阶跃响应Fig.12 Relay valve step response

通过仿真与试验对比,结果如表1 所示,在斜坡信号和阶跃信号的输入下,继动阀输出压力的比例特性和变化趋势基本相同.响应时间的误差主要是由于台架试验有一定的管路损失,同时试验台架的输入信号为人为控制,难以达到仿真输入的平稳性和准确性,仿真与试验的结果在数值和压力上升阶段的细微差异.因此,仿真模型较好的复现了斜坡和阶跃信号输入下,继动阀的输出特性,仿真模型具有较高的准确性.

表1 仿真与试验对比Tab.1 Comparison of Simulation and Experiment

5 继动阀关键参数对性能影响分析

5.1 摩擦力对继动阀滞环特性的影响

运用图6 的继动阀仿真模型,改变继动阀阀芯的摩擦力分别为5 N、45 N,其他条件不变进行仿真分析,其结果如图13 所示,改变阀芯摩擦力对继动阀滞环范围的影响并不明显;且随着摩擦力增大,继动阀的开启压力增大,滞环范围会有小范围增大.

图13 不同阀芯摩擦力下继动阀比例特性曲线Fig.13 Relay valve proportional characteristic in different spool friction

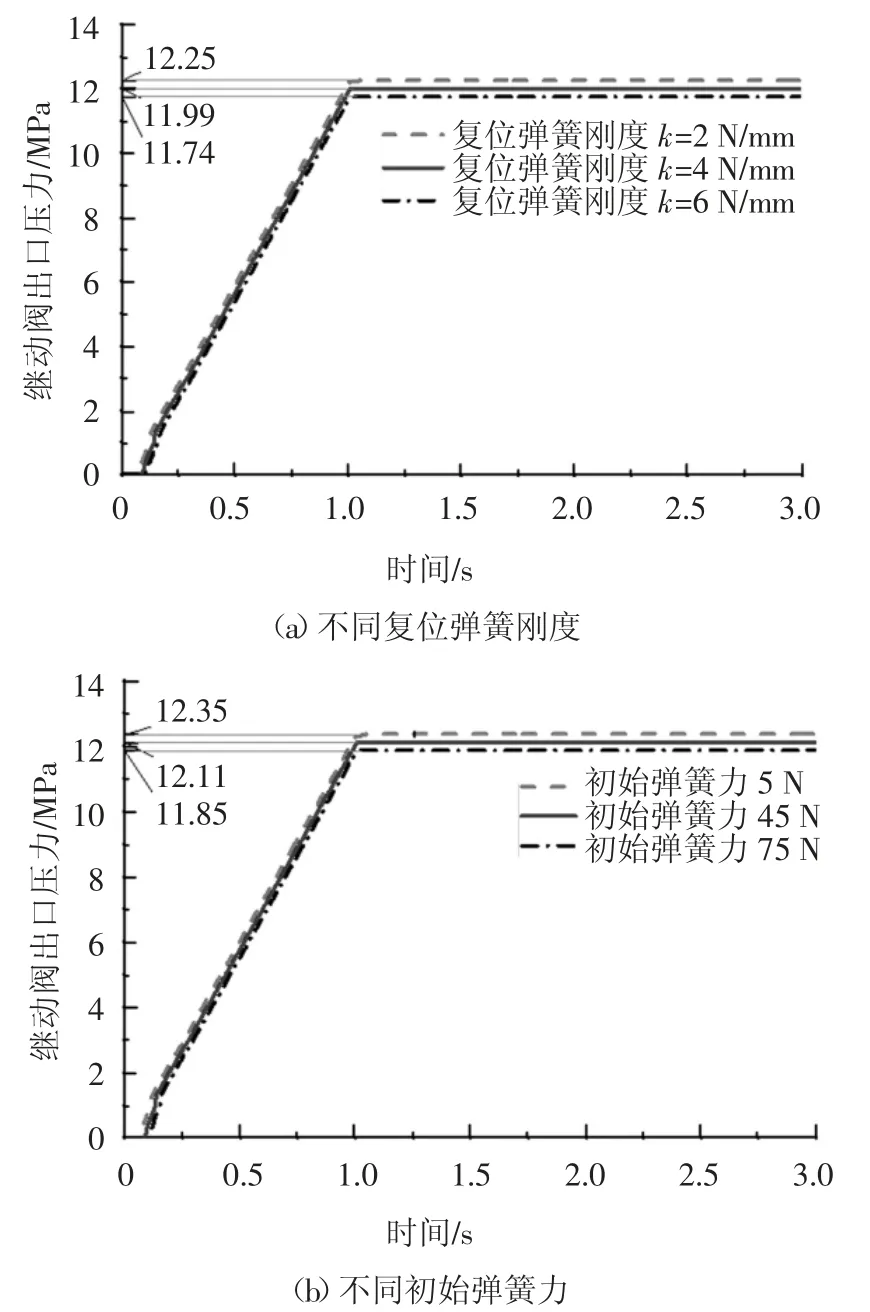

5.2 复位弹簧参数对继动阀特性的影响

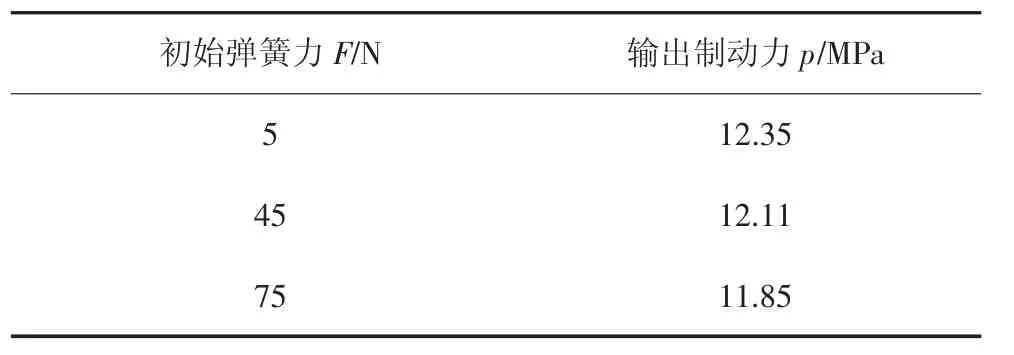

根据对继动阀阀芯受力分析知,在继动阀控制压力一定时,复位弹簧刚度和初始弹簧力决定继动阀出口压力.分别改变复位弹簧刚度和初始弹簧力进行仿真,其仿真结果如图14 所示,结果对比见表2,表3.可以看出,随着复位弹簧刚度、初始弹簧力的减小,输出制动力越大;可以通过调节继动阀复位弹簧的刚度和初始压缩量来调节制动压力大小.

5.3 出口初始遮盖量对继动阀特性的影响

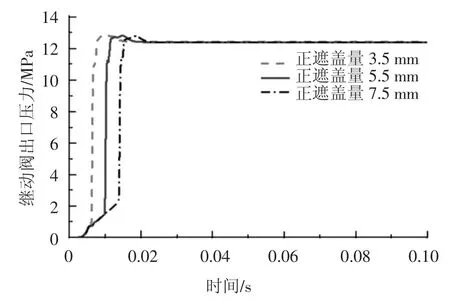

运用图6 的继动阀仿真模型,改变继动阀阀芯的正遮盖量分别为3.5 mm、5.5 mm、7.5 mm,其他条件不变进行仿真分析,其结果如图15 所示,结果对比如表4 所示,继动阀出口初始遮盖量的大小影响输出压力的响应时间.正遮盖量较小时,阀芯克服较小的弹簧力便快速打开节流口,出口压力建立所需时间短;相反地,较大的正遮盖量会增加输出压力达到稳态值的时间.

图14 不同复位弹簧参数下继动阀出口压力Fig.14 Relay valve outlet pressure in different return spring parameters

表2 不同复位弹簧刚度下的输出制动力Tab.2 Braking force in different return spring stiffness

表3 不同初始弹簧力下的输出制动力Tab.3 Braking force in different return spring force

图15 不同初始遮盖量下继动阀阶跃响应Fig.15 Relay valve step response in different initial cover

表4 不同初始遮盖量下继动阀阶跃响应对比Tab.4 Relay valve step response in different initial cover

6 结论

本文通过对继动阀的理论分析、仿真分析及实验验证,分析了继动阀的动态特性对液压制动系统制动性能的影响,及继动阀参数对其特性的影响,得出如下主要结论.

1)结合液压制动系统分析继动阀的工作原理及其工作过程,理论分析结果表明:继动阀的阀芯初始遮盖量、复位弹簧刚度、弹簧初始压缩量是影响制动性能的主要因素;

2)在AMESim 中对继动阀的比例特性和阶跃响应特性进行仿真分析,并进行台架实验.实验结果表明,继动阀的动态特性满足制动系统的要求;实验与仿真的对比验证了继动阀模型的正确性;

3)基于继动阀AMESim 仿真模型,分析了继动阀参数对其特性的影响.结果表明:阀芯所受摩擦力增大,继动阀的开启压力增大,滞环范围会有小范围增大;继动阀复位弹簧初始压缩量、弹簧刚度越小输出制动力越大;继动阀节流口的初始遮盖量越大,打开节流口克服的摩擦力越大,制动系统的响应时间越长.