轮缘间隙对贯流式水轮机转轮内部流动特性研究

张毅鹏,洪 涛,张潇引,李正贵,吴远为

(1.武汉大学动力与机械学院,武汉430072;2.天华化工机械及自动化研究设计院有限公司,兰州730065;3.流体及动力机械教育部重点实验室—西华大学,成都611730)

0 引 言

贯流式水轮机因其过流量大,转速高,效率高,且高效区宽,结构紧凑,布置简单等优点成为开发低水头水能资源的一种经济、适宜的水轮机型式。空化是一种复杂的多相流现象,对于运行中的灯泡贯流式水轮机而言,其叶片很容易遭到空蚀的破坏,尤其是靠近缝隙处,边壁空蚀作用较为严重,并且水中颗粒的存在增加了空化的发生机率,使转轮区域极容易发生空化,产生空蚀。空化对水力机械性能影响非常严重,空化会使水轮机能量性能下降,是造成机组不能稳定运行的主要原因之一[1],因此,众多学者对此进行了研究[2-10]。然而,对水轮机的空化研究仍然集中于混流式水轮机与轴流式水轮机,对贯流式水轮机内部空化流动特性研究较少[11,12]。因此,本文通过采用气液两相流和基于组分输运方程的空化模型对柴家峡水电站原型机进行CFD 计算,分析在空化状态下转轮区域流动特性与压力脉动变化规律。

1 几何模型与计算方法

本文采用Pro/E 软件对其进行三维造型,模型按照真机采用1∶1进行三维模型创建。其主要的结构分为流道,活动导叶,转轮,尾水管四部分。图1为模型的流道单线图,图2为三维几何模型。

图1 模型流道单线图Fig.1 Flow passage of model

图2 三维几何模型Fig.2 Three-dimensional geometry

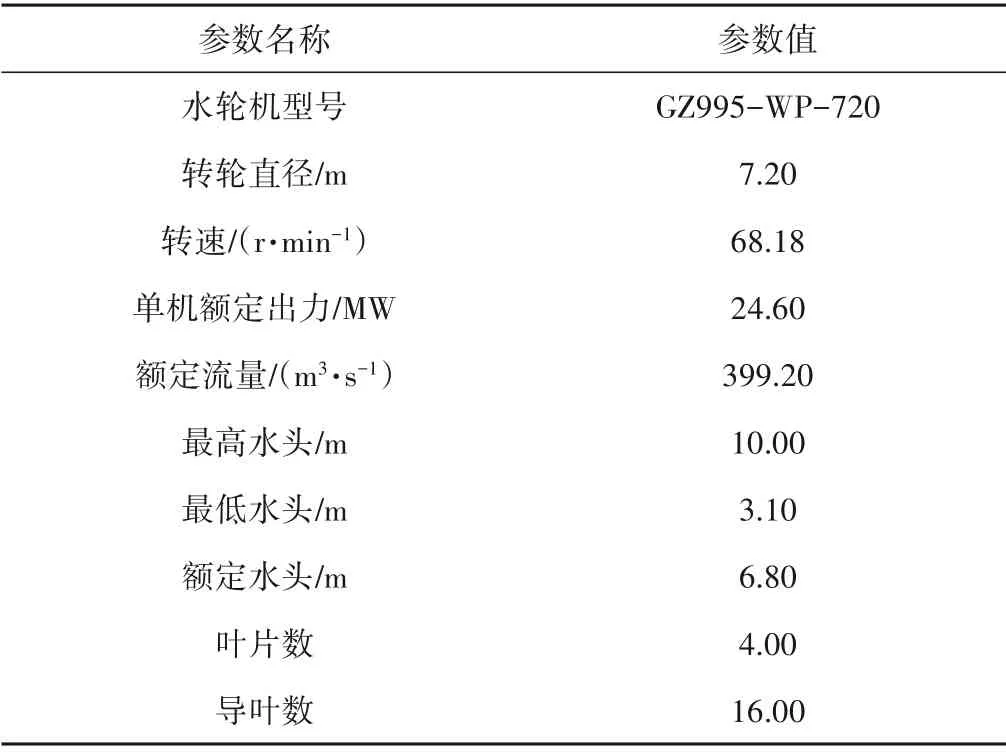

表1为文中所研究水轮机的基本参数。

表1 贯流式水轮机的几何参数Tab.1 Geometric parameters of turbine

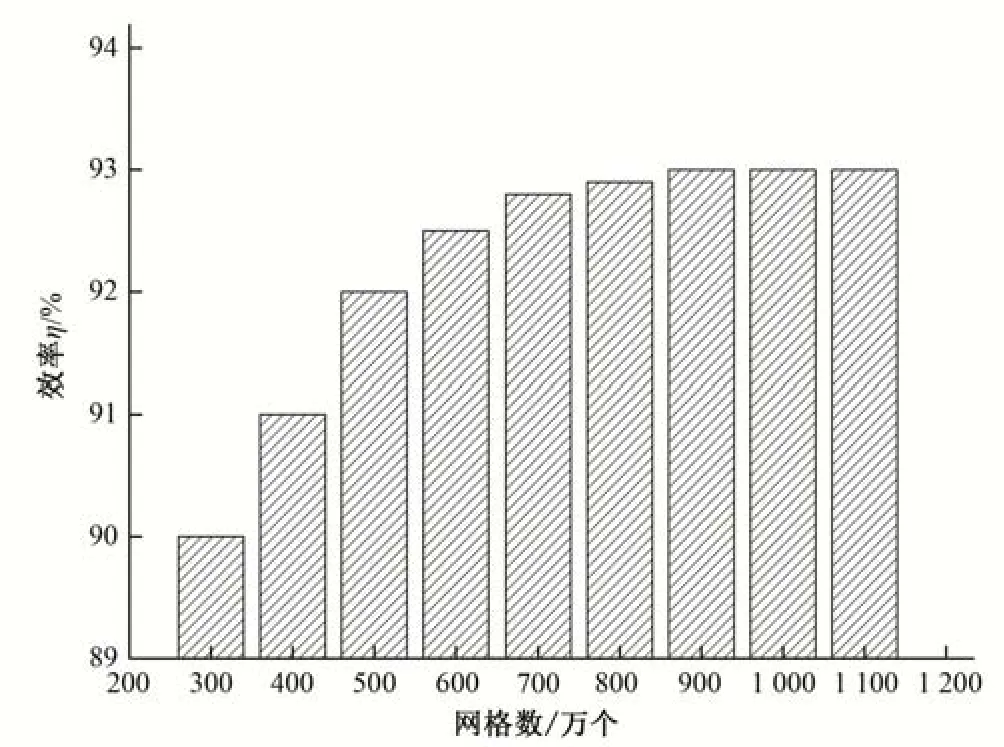

为了验证网格划分的合理性和可靠性以及对计算精度的要求,对不同的节点数和单元数网格进行无关性假设。采用真机模型计算额定流量工况下效率值,结果如图3所示,当网格数达到1 000 万个以后,随着网格数的增加,效率近似趋于一个额定数值,最后在计算中所采用的网格单元数量为1 000 万个。

图3 网格无关性假设Fig.3 Mesh independence test

由于水轮机在运行时,存在漩涡、二次流等复杂流态,为了准确地模拟这种流动,本文定常计算使用RNGk-ε模型代替标准的k-ε模型,非定常计算采用SST 湍流模型;时间项采用全隐式离散,扩散项和离散相采用中心差分格式;动量方程的对流项采用二阶迎风差分格式,变量储存在控制体中心,压力和速度采用SIMPLEC 算法进行耦合求解。空化模型选用基于输运方程的Zwart-Gerber-Belamri 模型,Zwart-Gerber-Belamri 模型的蒸发及凝结项为[13]:

式中:出现汽穴位置体积分数αruc取5×10-4;RB为空泡半径,取1.0×10-6;P、Pv分别为流场压力和汽化压力;Fvap、Fcond为对应于蒸发和凝结过程的2 个经验校正系数,一般分别为50 和0.01,由于凝结过程通常要比蒸发过程慢得多,所以Fvap和Fcond一般不相等。

本研究利用CFD软件进行数值计算,默认的收敛标准为1×10-4,稳态模拟与瞬态模拟时迭代残差使用默认收敛标准。时间步长设定为转轮旋转1°的时间,通过计算得到非定常的时间步长为0.002 444 5 s。在流道进口给定质量流量,尾水管出口设定自由出流,法向速度梯度为零,壁面光滑且无滑移。由于水轮机机组在实际运行中,河流中含有大量的沙粒,沙粒会加剧叶片的磨损,使叶顶间隙距离发生改变,从而影响水轮机的空化性能。间隙值通常取0~1.875%Dl(D1为转轮直径),故分别取1.5、3、4.5、6 mm 4 种间隙值进行分析研究,其中4.5 mm 为真实的轮缘间隙值。在轮缘间隙值变化的选择上,通常有两种选择方法,其一是改变转轮外径,其二是改变转轮室内径。若改变转轮外径,就会改变叶轮的水力特性,这样就不再是原有转轮了;另一种选择是改变转轮室内径,这种改变将使流道截面积发生变化,但改变的数值是远远小于转轮室直径的,因而这种变化所产生的影响是可以忽略的[14,15],本文的选择是通过改变转轮室直径的方式来改变轮缘间隙值的大小。

2 计算结果及分析

2.1 转轮流动特性分析

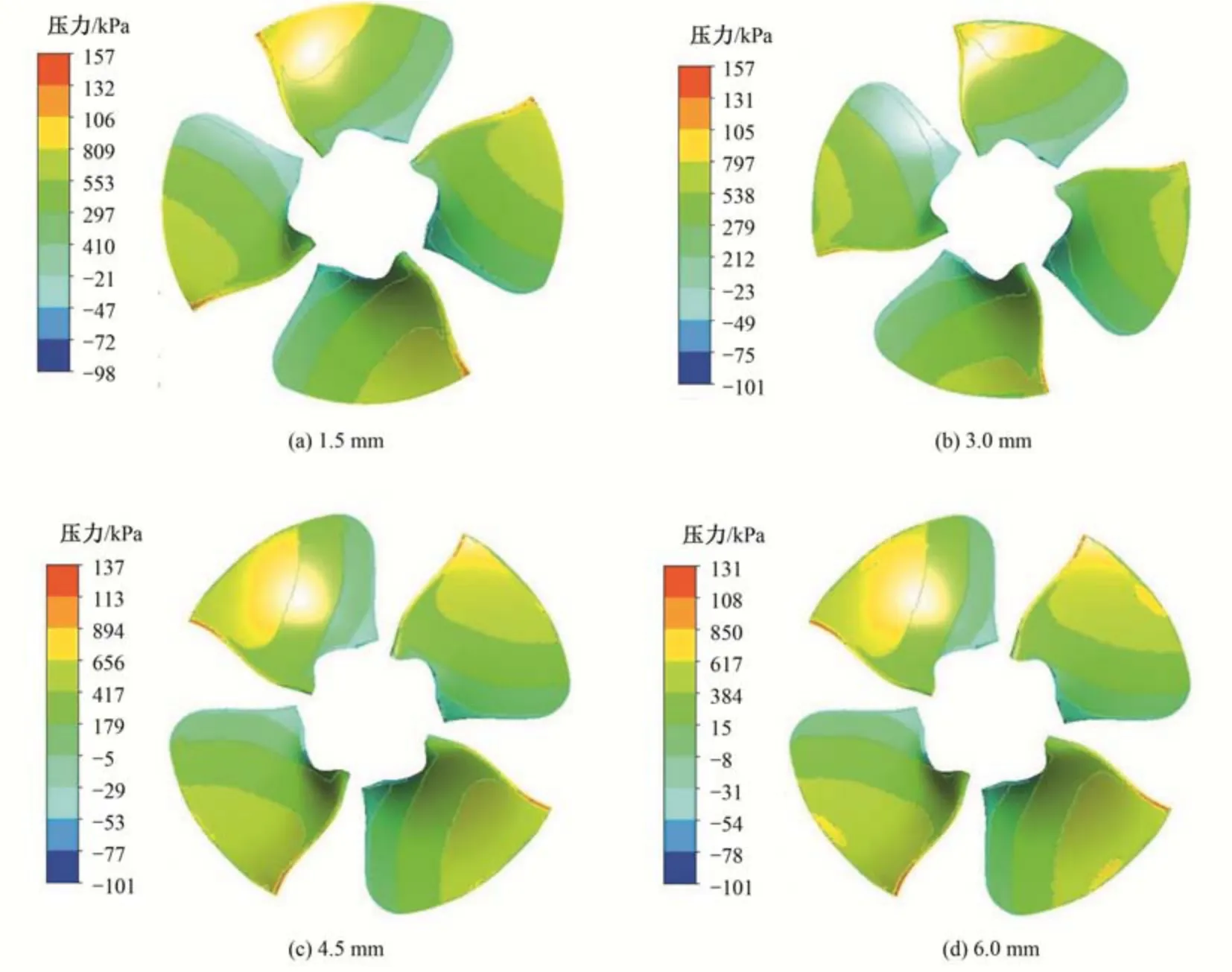

轮缘间隙值的改变会使转轮区域内流体运动发生改变,叶片表面的压力受到影响使转轮的空化性能发生改变,图4为不同间隙值下叶片工作面压力分布图。

图4 叶片压力分布Fig.4 Pressure distribution on the blade

从图4中可以看出,叶片工作面的压力分布比较均匀,无明显压力突变区,在不同间隙值时的压力变化规律一致,趋势均为沿着叶片进水边头部位置向靠近轮毂出水边叶片尾部压力逐渐变小。随着水流与叶片的充分接触,流体做功增强,沿着液体流动的方向,压力降低,使能量得到了充分的转换,这也符合叶片利用压能做功的基本特征。在叶片出水边位置沿轮毂至轮缘存在一处明显低压区,随着轮缘间隙值由小到大的变化过程中,转轮叶片工作面上低压区的面积逐渐增大,但是相对叶片的面积仍然较小;同时低压区向叶片出水边扩散,导致叶片工作面与背面的压力差变大,主要是由于叶片与轮毂相接触的位置存在间隙泄漏流动所引起的,此位置流体受到转轮主流的排挤作用和二次流及回流的共同作用下,间隙泄漏流动容易形成漩涡,从而致使此处的压力降低,因而更易发生局部空化现象。同时由于轮缘间隙的增大会加剧泄漏流动的强度,因而在叶片出水边间隙处空化发生变得更加剧烈,在河流中泥沙的联合作用下会使此处空蚀发生更加剧烈,所以水电站会在上述位置喷刷耐磨材料以减少空蚀对转轮造成的破坏。

图5为不同间隙值时转轮叶片背面气泡体积分布图。从图5中可以看出,在靠近叶片背面出水边轮缘处和靠近轮毂处的部分出现高浓度汽泡分布,上述出现气泡的位置与叶片背面低压区一致,占叶片背面出口处5%的区域。随着轮缘间隙值增加,此位置汽泡的面积逐渐增大,并且叶片中部位置也发生空化,空化在这些位置变得严重,长时间的空化作用会导致此处发生严重的空蚀现象,当叶片表面被空化汽泡占据的面积持续增大后,空泡会影响水轮机的能量特性。

图5 不同间隙值叶片背面气泡体积分布Fig.5 Vapor volume fraction on the blade under different clearance

图6为不同轮缘间隙值时叶片表面流线分布。从图6中可以看出,叶片表面速度分布沿着轮毂向轮缘方向逐渐增大,在靠近轮缘处达到最大,流线分布均匀并且连续,速度等值线呈现出同心圆分布,这也与水力设计时所考虑的圆柱无关性假设相符。轮缘间隙增大时,叶片表面靠近轮缘处流线开始变得不连续,当间隙值达到4.5 mm 时,流线分布开始紊乱,这是由于靠近轮缘间隙处液体流动发生分离,部分流体脱离主流运动,发生泄漏流动。当间隙变大,运动变得更加剧烈,使得此处的流线断裂。这种泄漏流动沿着叶片轮缘中部开始发生到叶片出水边对并主流运动产生影响,从而形成泄漏涡,降低了叶轮的水力特性,使流动中容积损失加剧,导致水轮机效率的下降。

图6 叶片表面流线分布Fig.6 Streamline distribution on the blade

2.2 压力脉动计算结果分析

空化的发生会导致转轮区域内流体压力脉动数值发生变化,在叶片上设置监测点,分别在叶片工作面和叶片背面进行设置,监测点位置图7所示。以下为不同间隙值时转轮叶片上对应不同位置记录点的压力脉动进行分析。

图7 监测点位置分布图Fig.7 Monitoring point layout

从图8中可以看出,位于叶片监测点的压力脉动在一个周期内表现同步,即压力先增大后减小,在相位上无较大的差别,也就是同时到达波峰或波谷,压力波峰先增大后减小,压力波谷先减小后增大;同时在一个旋转周期内所表现出的波峰与波谷均与叶片数相同,这是由于受到有限叶片数的影响。在转轮流道内,叶片的工作面与背面之间存在较大的压力梯度,所以在转轮旋转过程中,监测点处压力脉动会出现交替性的变化,轮缘处压力脉动幅值明显高于其他两个监测点处而且压力脉动所表现出的周期性较好。随着轮缘间隙的变化,相同监测点处压力脉动幅值出现不均匀变化的趋势,当轮缘间隙值为1.5、3、6 mm 时,轮毂处压力脉动最大幅值分别比间隙值为4.5 mm下降大约23.5%,4.3%,18%,叶片中部压力脉动最大幅值分别比间隙值为4.5 mm时上升32%,9%,25%,叶片轮缘处压力脉动最大幅值分别比间隙值为4.5 mm 时增加2.5 倍,0.5 倍,1.9 倍,可见此时由于叶片转动所引起的压力脉动变化已不再占据主要因素。这是由于轮缘间隙值增大使轮缘处泄漏流动增强,因而泄漏涡的产生和溃灭作用对压力脉动的变化起到了显著的影响,所以叶片轮缘处对由压力脉动所引起的振动敏感性要大于叶片中部和轮毂处,降低叶片轮缘处压力脉动的最大振幅会使机组运行更加稳定,有利于提高水轮机的效率,所以也从侧面验证了设计时轮缘间隙距离选择的合理性和可靠性。

图8 不同轮缘间隙值压力脉动变化曲线Fig.8 Pressure fluctuation under different flange clearances

3 结 论

通过对不同轮缘间隙值的贯流式水轮机在空化状态下进行数值模拟,分析了转轮流道内压力、速度分布和空泡体积分布特性,同时对不同轮缘间隙值的叶片压力脉动变化规律进行探讨,从而得到了以下结论。

(1)间隙值增大使轮缘处间隙流动受到主流影响增加,间隙空化发生剧烈,叶片表面速度分布沿着轮毂向轮缘方向逐渐增大,在靠近轮缘处达到最大。流线分布均匀并且连续,叶片靠近轮毂处速度降低,当间隙值为4.5 mm 时,流线分布开始紊乱;随着轮缘间隙值由小到大的变化过程中,转轮叶片工作面上低压区的面积逐渐增大,并向叶片出水边扩散。

(2)转轮内空化区域主要发生在叶片背面轮缘靠近出水边处和叶片背面轮毂间隙处,这是由于叶片与轮缘、轮毂相接触的位置存在间隙泄漏流动所引起的,此位置流体受到转轮主流的排挤作用并且在二次流和回流的共同作用下,间隙泄漏流动容易形成漩涡,从而致使此处的压力降低,因而更易发生局部空化现象。

(3)叶片监测点处压力呈现出周期性的变化,当叶顶间隙为1.5、3、6 mm 时,轮毂处压力脉动最大幅值分别比间隙值为4.5 mm 下降23.5%,4.3%,18%,叶片中部压力脉动最大幅值分别比间隙值为4.5 mm上升大32%,9%,25%,叶片轮缘处压力脉动最大幅值分别比间隙值为4.5 mm 增加2.5 倍,0.5 倍,1.9 倍,轮缘处对压力脉动所引起的振动敏感性大于叶片中部和轮毂处,当间隙值远离设计值时,压力脉动幅值变化剧烈。 □