复合阻锈剂的研发及其对混凝土性能的影响

李新新,张小平,纪宪坤,吴文选,刘燕,梁世高

(武汉三源特种建材有限责任公司,湖北 武汉 430083)

0 引言

钢筋锈蚀是影响混凝土耐久性最主要的原因之一[1-2],目前,防止钢筋锈蚀的技术措施有许多,主要包括混凝土表面涂层、增加保护层厚度、阴极保护、使用环氧涂覆钢筋和掺入混凝土阻锈剂等,其中,使用阻锈剂是一种既经济又方便的方法[3-5]。

早期对阻锈剂的研究主要集中在亚硝酸盐类和磷酸盐类等单一组分[6-10]。亚硝酸盐类阻锈剂的阻锈效果虽好,但它的阻锈效果要在其用量达到某一临界值时才能表现,若浓度过低,则不但不具有阻锈效果,而且可能加速钢筋的锈蚀,且具有毒性,不利于环保,因此,在实际应用中受到很大的限制[11]。磷酸盐类阻锈剂因在混凝土中扩散能力较弱,在掺量较高时才具有较好的阻锈效果,但掺量过高又会造成混凝土超缓凝,影响施工进度,这也使其应用受到很大的局限性。因此,研发绿色、环保的复合阻锈剂具有重要意义。

本研究采用硬化砂浆法,以有机醇胺和无机盐为主要成分复配了一种复合阻锈剂,并对其阻锈效果及对混凝土的工作性能、力学性能和抗氯离子渗透性能进行了研究。

1 试验

1.1 原材料

(1)制备复合阻锈剂原材料

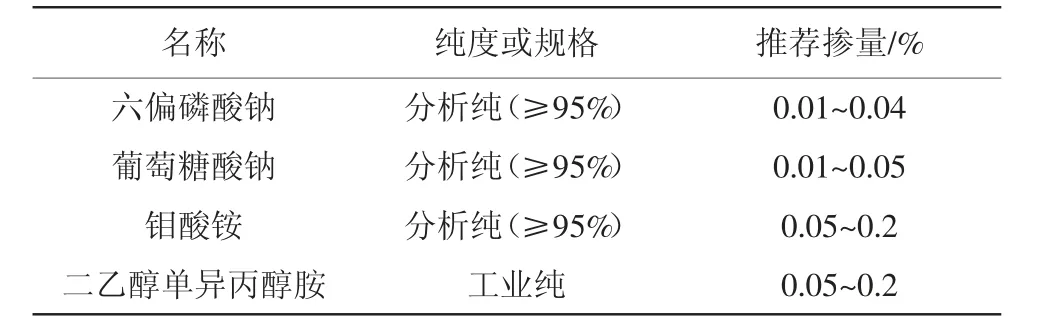

复合阻锈剂主要由六偏磷酸钠、葡萄糖酸钠、钼酸铵、二乙醇单异丙醇胺和水组成,如表1所示。

表1 复合阻锈剂的原材料

(2)试验材料

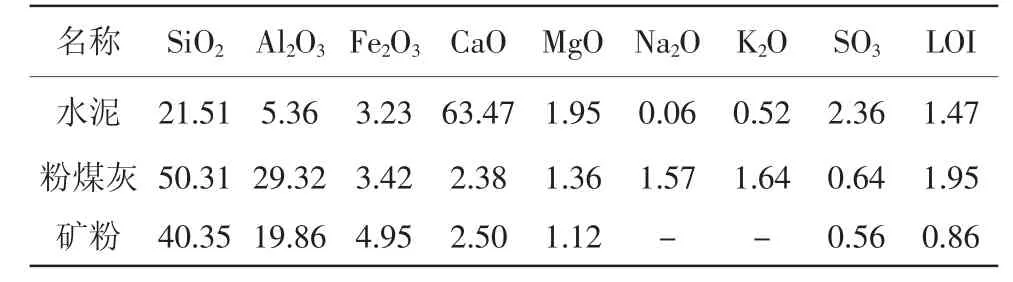

水泥:华新P·O42.5 水泥;粉煤灰:Ⅰ级,性能符合GB/T 1596—2005《用于水泥和混凝土中的粉煤灰》要求;矿粉:S95级矿粉,性能符合GB/T 18046—2008《用于水泥和混凝土中的粒化高炉矿渣粉》要求,胶凝材料的主要化学成分如表2所示;细骨料:河砂,细度模数为2.6 的中砂;粗骨料:5~15 mm连续级配碎石(A)、5~25 mm 连续级配碎石(B);水:硬化砂浆法用水为蒸馏水,混凝土拌合水选用自来水;减水剂:聚羧酸减水剂,减水率为20%,固含量15%;氢氧化钙:分析纯(≥95%),主要用于配制混凝土模拟孔溶液;氯化钠:分析纯(≥95%),用于模拟侵蚀环境;亚硝酸钙:一等品,工业级。

表2 胶凝材料的主要化学成分 %

1.2 阻锈剂的制备

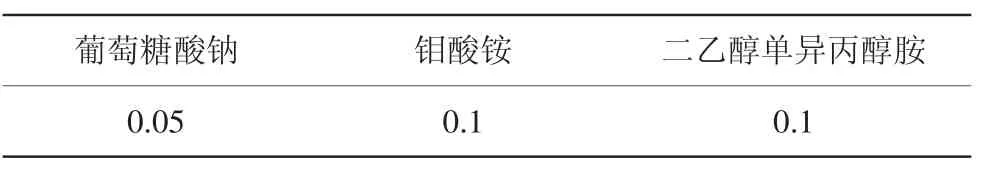

复合阻锈剂的配合比如表3所示。先在搅拌器中加入一定质量的水,然后按配方要求依次将各原材料加入水中,搅拌均匀即制得复合阻锈剂。

表3 复合阻锈剂的配合比 %

1.3 试验方法

(1)硬化砂浆法

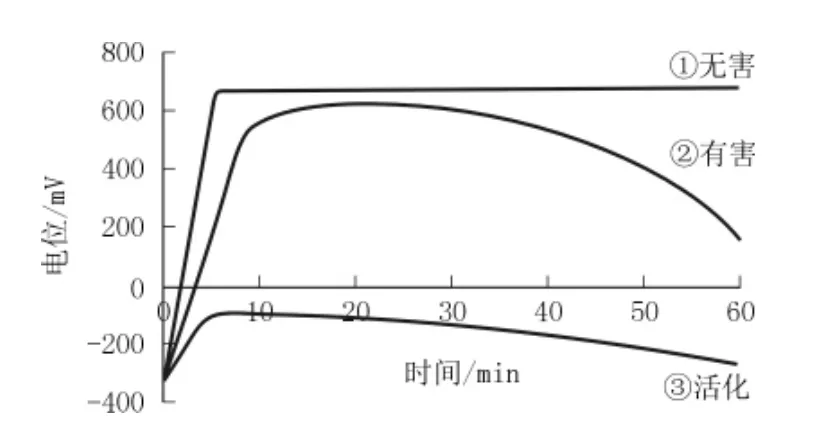

采用硬化砂浆法进行单一阻锈组分最佳掺量以及复合阻锈剂配方的确定,依据JT/T 537—2018《钢筋混凝土阻锈剂》中钢筋在砂浆中的耐锈蚀性能试验方法进行试验。试验结果分析参照图1所示进行分析,图中曲线①属于钝化曲线,表明钢筋表面钝化膜完好无损,曲线②表明钢筋表面钝化膜部分受损,曲线③表明钢筋表面钢筋表面钝化膜破坏严重,若出现后2种情况,则表明所测外加剂对钢筋是有锈蚀危害的。单一阻锈组分分别选用六偏磷酸钠、葡萄糖酸钠和二乙醇单异丙醇胺进行试验。

图1 极化电位-时间曲线分析

(2)防锈性能试验

盐水浸烘循环试验依据JT/T 537—2018 进行,混凝土配合比如表4所示,其中复合阻锈剂选用最佳配合比。

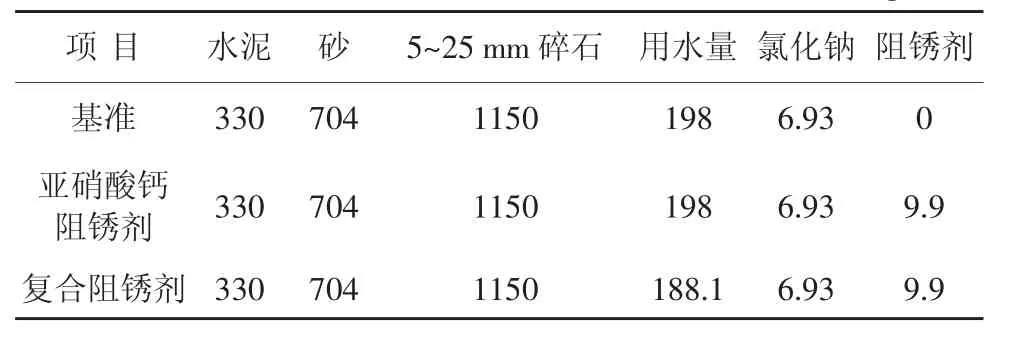

表4 盐水浸烘循环试验混凝土的配合比 kg/m3

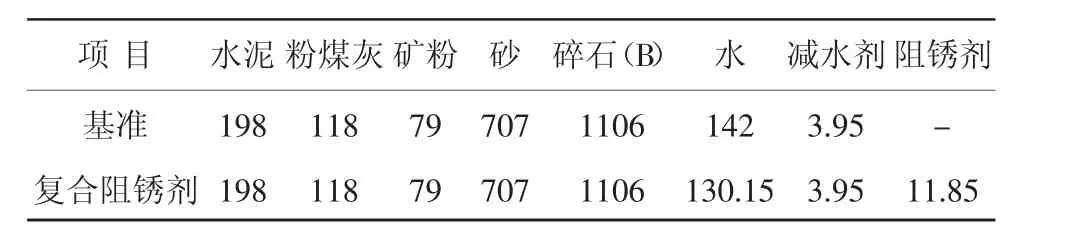

(3)混凝土其他性能

混凝土工作性能试验:参照GB/T 50080—2016《普通混凝土拌合物性能试验方法标准》进行;力学性能试验参照GB/T 50081—2019《普通混凝土力学性能试验方法标准》进行;抗氯离子渗透性能试验参照GB/T 50082—2009《普通混凝土长期和耐久性能试验方法标准》进行。本试验选用的混凝土配合比为某项目跨海大桥承台的C35 混凝土配合比,如表5所示,其中复合阻锈剂选用最佳配合比。

表5 阻锈剂对混凝土性能的影响试验配合比kg/m3

2 试验结果与讨论

2.1 单一阻锈组分的筛选

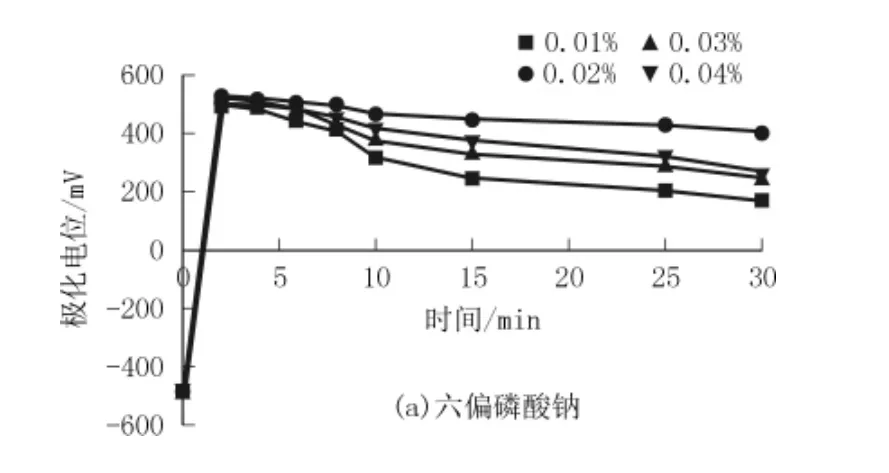

硬化砂浆法测得的不同单一阻锈组分掺量下钢筋极化电位与时间关系曲线如图2所示。

图2 不同单一阻锈组分及掺量下钢筋的极化电位与时间关系曲线

由图2(a)可以看出,当六偏磷酸钠掺量为0.03%和0.04%时,钢筋通电后极化电位先快速增大,但5 min 后电位均出现下降的趋势,表明钢筋表面钝化膜已被破坏;当掺量为0.02%时,在0~30 min 内,钢筋的极化电位曲线相对稳定,表明阻锈剂对钢筋具有保护作用;当掺量为0.01%时,效果不佳。由此可知,六偏磷酸钠掺量为0.02%时阻锈效果最佳。

由图2(b)可以看出,当葡萄糖酸钠掺量为0.01~0.04%时,通电后钢筋极化电位快速增大,约2 min 后极化电位快速降低,此时钢筋表面钝化膜已被破坏;当掺量为0.05%时,在0~10 min 内,钢筋极化电位虽有一定降低,但10~20 min 能基本保持稳定。由此可知,当葡萄糖酸钠掺量为0.05%时阻锈效果最佳。

同理,由图2(c)、图2(d)可知,钼酸铵和二乙醇单异丙醇胺均在掺量0.1%时,阻锈效果最佳。

2.2 阻锈剂的复配

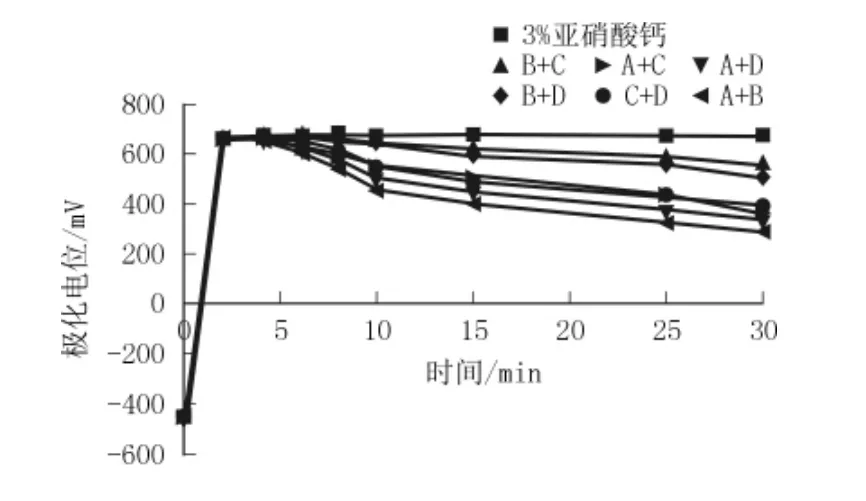

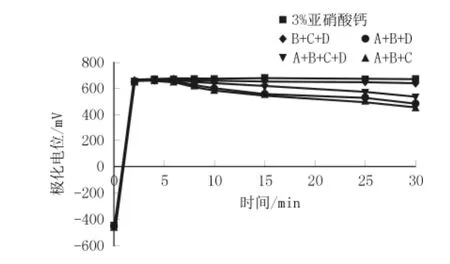

基于已有研究基础,对阻锈组分进行复配后研究复合阻锈剂对钢筋极化电位的影响,并与传统阻锈剂亚硝酸钙进行对比,相关资料表明,当亚硝酸钙掺量为胶凝材料的3%时,其阻锈效果最佳[11]。将0.05%六偏磷酸钠、0.05%葡萄糖酸钠、0.1%钼酸铵、0.1%二乙醇单异丙醇胺依次编号为A、B、C、D,试验结果如图3、图4所示。

图3 双组分复合阻锈剂的钢筋极化电位与时间关系曲线

图4 多组分复合阻锈剂的钢筋极化电位与时间关系曲线

由图3 可以看出,当采用双组分复合阻锈剂时,编号为B+C 和B+D 两组试样的效果相对较好,但钢筋极化电位随时间的增长呈下降趋势,此时钢筋表面钝化膜被破坏;另外4 组复合阻锈剂试样,通电后钢筋极化电位在5 min 后降低明显,阻锈效果均不佳。

由图4 可以看出,当采用3 组分复合阻锈剂时,整体效果有所改善,当掺入B+C+D 组复合阻锈剂时,钢筋的极化电位增大后,在30 min 内基本保持恒定状态,表明阻锈剂有效抑制了氯离子对钢筋的破坏,提高了钢筋表面钝化膜的稳定性,其阻锈效果与亚硝酸钙相当;而4 组分复合阻锈剂的效果相对较差。因此,编号为B+C+D 组确定为复合阻锈剂的最优配合比,即葡萄糖酸钠、钼酸铵、二乙醇单异丙醇胺的掺量分别为0.05%、0.1%、0.1%。

2.3 复合阻锈剂阻锈机理探讨

由上述试验结果可以得出,复合阻锈剂相比单组分的阻锈剂的阻锈效果更好,其各阻锈组分间的协同作用发挥较好,主要体现在以下几个方面:首先,钼酸铵作为阳极型阻锈剂,可以在钢筋表面形成一层钝化膜,通过抑制钢筋阳极区铁基体失去电子或减缓其失去电子速度来减缓钢筋锈蚀的进度,达到阻锈效果。其次,葡萄糖酸钠中含有羧酸根(—COOH)和羟基(—OH),二乙醇单异丙醇胺中含有伯胺(—NH2),其中—COOH 和—OH 属于硬碱、—NH2属于软碱,根据软硬酸碱理论[12],钢筋本体是(阳极区)软酸,—NH2易吸附在其表面形成保护膜,而钢筋钝化膜以及其溶解的金属离子(阴极区)是硬酸,—COOH 和—OH 易吸附其表面对钢筋形成保护。因此,该3 组分复合阻锈剂能同时吸附在阴极区和阳极区,使钢筋表面形成一层钝化膜,阻碍有害离子的侵入从而抑制钢筋锈蚀的发展。

2.4 复合阻锈剂阻锈性能评价

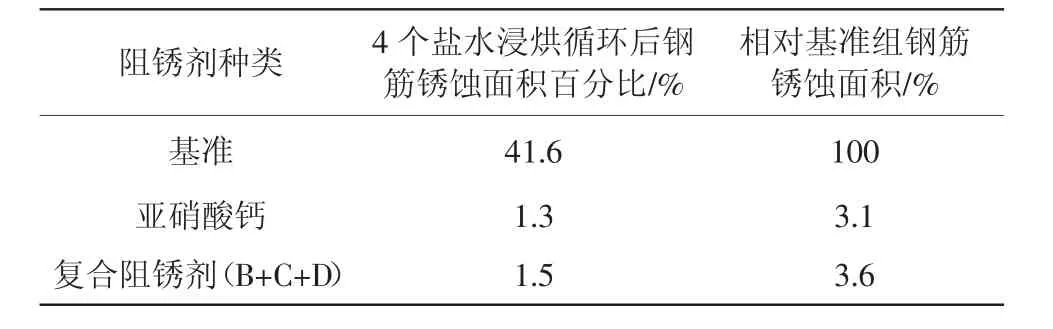

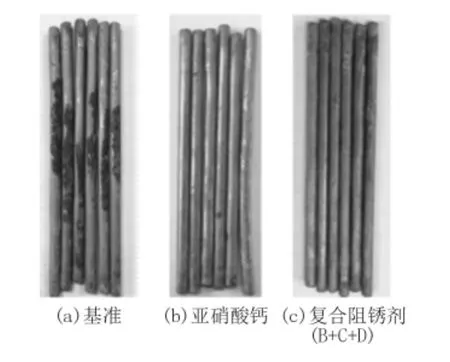

亚硝酸钙和复合阻锈剂掺量均为胶凝材料质量的3%。经4 次盐水浸烘循环试验后,基准组试件钢筋锈蚀面积已超过15%,因此停止循环,劈开其他2 组试件,测算钢筋锈蚀面积百分比,试验结果如表6 和图5所示。

表6 钢筋的锈蚀面积

图5 4 次盐水浸烘循环后钢筋锈蚀情况

由表6、图5 可以看出,经过4 次盐水浸烘循环后,基准组试件的钢筋锈蚀面积为41.6%,掺加亚硝酸钙和复合阻锈剂组试件的钢筋锈蚀面积分别为1.3%和1.5%。通过对钢筋锈蚀面积的计算,并与基准组钢筋锈蚀对比可知,混凝土中掺入复合阻锈剂后,在盐水浸烘环境中钢筋锈蚀面积可减小95%以上,阻锈效果与亚硝酸钙相当。

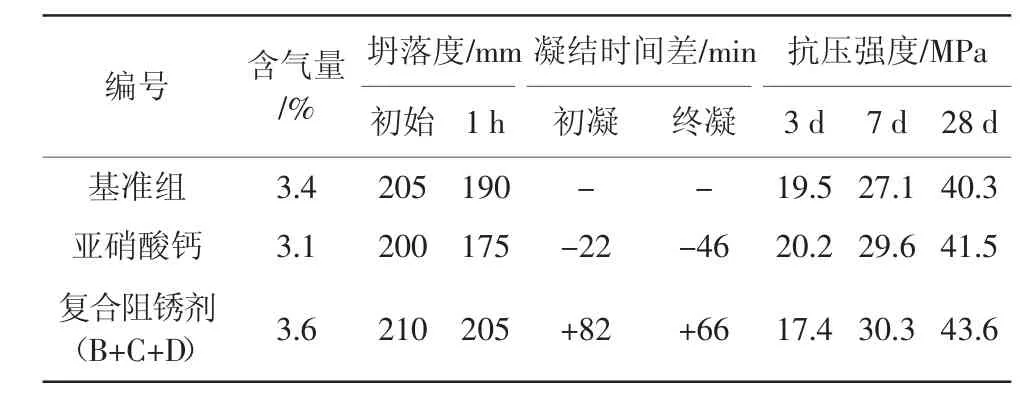

2.5 复合阻锈剂对混凝土工作性能和力学性能的影响(见表7)

表7 阻锈剂对混凝土性能的影响

由表7 可见,与基准组和掺亚硝酸钙组相比,掺复合阻锈剂对混凝土的工作性能和力学性能均有一定程度的改善,混凝土含气量略有增大,1 h 坍落度损失减小,凝结时间有少许延长,表明复合阻锈剂具有一定的保坍性能。此外,掺阻锈剂混凝土的3 d 抗压强度稍低于基准组,但7、28 d 抗压强度均有所提高,分别提高了11.8%、8.2%。

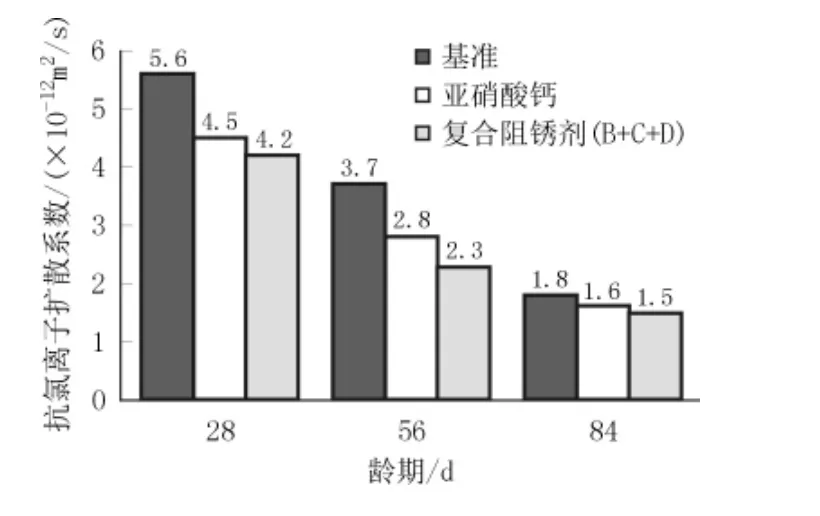

2.6 复合阻锈剂对混凝土抗氯离子渗透性能的影响

亚硝酸钙和复合阻锈剂掺量均为胶凝材料质量的3%。混凝土不同龄期(28 d、56 d、84 d)的氯离子扩散系数测试结果如图6所示。

图6 掺不同阻锈剂混凝土不同龄期时的氯离子扩散系数

从图6 可以看出,与基准组相比,掺复合阻锈剂混凝土氯离子渗透系数明显低于基准组,28、56、84 d 分别减小25%、37.8%16.7%,抗氯离子渗透性能得到显著改善,且优于传统阻锈剂亚硝酸钙。混凝土抗氯离子渗透性能与其内部结构的密实程度紧密相关,本次研究所选用的阻锈组分葡萄糖酸钠具有缓凝功效,可以减缓水泥的水化速率,一方面使水泥水化更加充分,另一方面可使水化硅酸钙等水化产物分布更均匀,使混凝土内部空隙更加密实,可有效阻止氯离子的渗入。

3 结论

(1)通过硬化砂浆法制备了一种复合阻锈剂,其最佳配合比为:葡萄糖酸钠、钼酸铵、二乙醇单异丙醇胺掺量分别为胶凝材料质量的0.05%、0.1%、0.1%。

(2)通过盐水浸烘试验结果表明,与基准组相比,掺复合阻锈剂混凝土的钢筋锈蚀面积减少95%以上,在同等掺量下(胶凝材料的3%),阻锈效果与亚硝酸钙阻锈剂相当。

(3)掺入复合阻锈剂后,混凝土1 h 坍落度损失优于基准组,混凝土的初、终凝时间差分别为+82、+66 min,凝结时间虽有少许延长,但仍符合JT/T 537—2018 标准要求;掺加复合阻锈剂对混凝土后期强度增长有促进作用,7、28 d 抗压强度分别提高了11.8%、8.2%;抗氯离子渗透试验结果表明,与基准组相比,掺复合阻锈剂混凝土的28、56、84 d 氯离子渗透系数分别减小了25%、37.8%、16.7%,混凝土抵抗氯离子渗透的性能明显提高。