基于PLC的硅酸钙板厚度在线检测控制系统设计

张 洁 平

(闽西职业技术学院,福建 龙岩 364021)

引言

随着人们生活水平不断提高,健康环保意识也不断增强,新型绿色环保建材应用越来越广泛.硅酸钙板是一种新型的节能环保建材,具有防火、防腐、防潮、质轻高强等优良特点,受到很多装修业主的青睐.在装修过程,若硅酸钙板厚度不一致,会导致错位,出现装修质量问题,因此硅酸钙板厚度也是衡量板材品质的一个重要指标.建材市场对硅酸钙板厚度测量的精度要求越来越高,而目前一些硅酸钙板厂通过人工抽检的方式进行板材厚度检测,不仅每块板材质量得不到保证,而且工作效率也比较低.国内用于板材厚度测量的设备有超声波测厚仪、射线测厚仪等,这些设备的测量精度相对较低且体积大,对测量的工艺有着严格的要求,使用过程很不方便[1,2].本文设计了一种基于PLC的硅酸钙板在线检测控制系统,利用激光位移传感器检测生产线上硅酸钙板的厚度,经过放大器转换后再经过PLC进行运算、存储和判断,计算出硅酸钙板的实际厚度,与设定值比较判断,确定硅酸钙板的厚度是否合格,并作出相应的联动信号[3-5].

1 厚度在线检测原理

硅酸钙板厚度在线检测控制系统采用一种非接触式动态测量方法,控制系统原理框图如图1所示.主要由激光位移传感器、放大器、PLC和触摸屏组成.以PLC为控制核心,实时检测激光位移传感器输出信号,计算出测量板的实际厚度,并做相应的输出处理.在硅酸钙板生产线的上下侧各安装一个激光位移传感器,X1为上传感器与被测物体之间距离,X2为下传感器与被测物体之间距离,通过设置上下两个传感器之间的物理距离K值,经过放大器转换后再经过PLC进行运算D=K-X1-X2,得到一个最初始的板厚D值;然后对该数值进行存储,判断最大值与最小值,等待测量结束,累计所有测量值S,并减去最大值与最小值,最后求平均值,则该值为最终测量板实际厚度.根据已设定的板厚DS,偏差允许范围内为合格,输出通过信号,否则,进行报警并输出联动信号,并对该板材进行剔除.

图1 控制系统原理框图

2 系统硬件电路设计

硅酸钙板厚度在线检测控制系统硬件主要是PLC和激光位移传感器.由于该控制系统PLC主要进行数据运算和存储,控制点数少,因此选用OMRON公司的CP1E-NA20DR-A,它是一种小型化设计的可编程控制器,该CPU内置RS232通信,可进一步扩展,具有大容量存储器、强大的定位功能、高速脉冲输入/输出,还可以进行浮点运算并具有安全密码功能.激光位移传感器采用OMRON公司ZX2-LD100L,用发射到感应物体的激光光线来测量感应物体与传感器探头之间的距离,且将检测的距离转换成电气信号,然后发送到放大器单元,再传送至PLC 进行数据计算判断.根据硅酸钙板测厚控制系统的控制信号,对输入、输出信号地址进行分配,其I/O地址分配见表1所示,PLC外部接线如图2所示.

表1 I/O地址分配表

图2 PLC外部接线图

3 系统软件设计

硅酸钙板厚度在线检测系统软件控制流程图如图3 所示,系统开机后,先初始化并进行系统自诊断,判断激光传感器是否存在异常.其次进行模式选择,若在系统调试初期,选择手动模式,测量板为静止状态,没有相应的限位信号,则可单独对静态的测量板进行实时测量,并显示出运算的厚度D,同时用千分尺测量板的实际厚度,两个厚度数据值进行比较,以便调整设置参数K值.调试结束后进入自动模式,测量处于动态测量,当PLC检测到测量板进入测量区域(S1检测到上升沿),根据激光传感器X1与X2的值,计算当前的厚度Di 值,累计次数Num 加1,累计厚度∑S=S+Di,然后检测测量板是否离开测量区域(S2检测到下降沿),如果测量板未离开测量区域,则重复测量板的厚度,直到测量板离开测量区域,最后PLC系统根据测量时段所存储的累计厚度、累计次数、最大值、最小值等数据,计算出测量板的平均厚度,且将测量板平均厚度与板厚设定值进行比较,若偏差在±0.3mm内为合格,则输出相应的控制联动信号进入合格品区,否则进入不合格品区并报警输出信号.

4 测试与应用

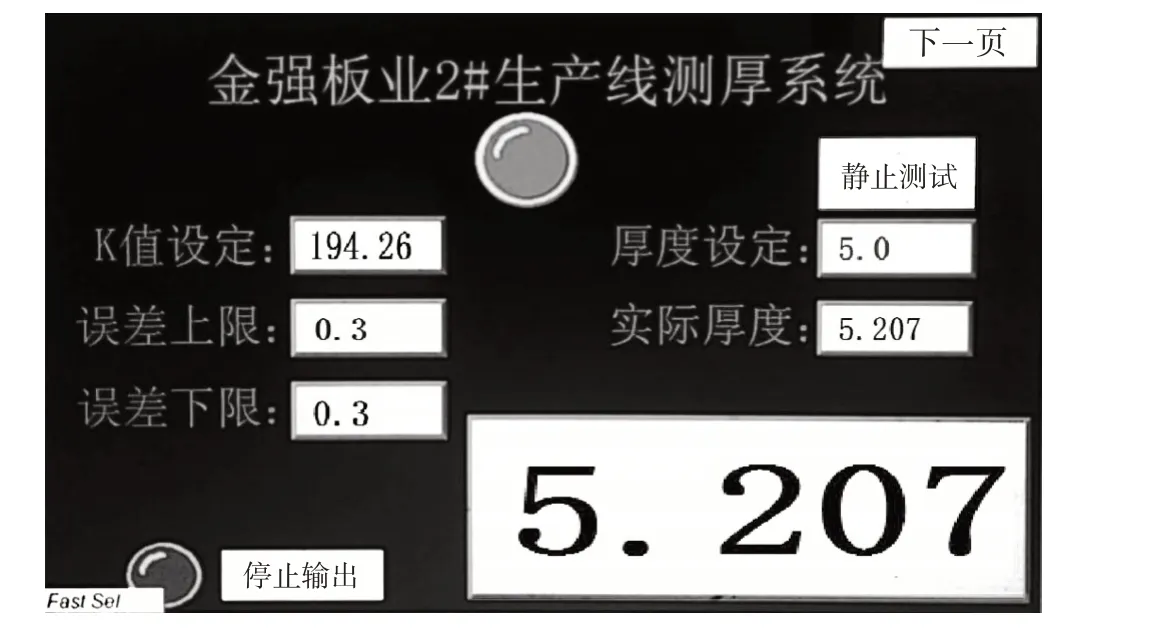

基于PLC的硅酸钙板厚度在线检测控制系统设计完成后,为了验证厚度在线测量的准确性,在某硅酸钙板厂生产线进行测试运行,先选用厚度为5mm的硅酸钙板进行手动模式测量,根据静态测量显示运算厚度和硅酸钙板实际厚度,设定K值为194.26mm,设定误差为±0.3mm,实际厚度测量显示如图4所示,经6次测量后,测量厚度如表2所示,厚度平均值约为5.111mm,测量误差为0.111mm,检测产品合格.为了进一步验证硅酸钙板不同厚度测量的准确性,分别选用8mm、10mm、12mm三种不同规格的硅酸钙板进行在线测试,设定的K值分别为197.22mm、199.44mm、201.19mm,经过6次测量,其测量结果见表3,厚度平均值分别为8.133mm、10.106mm、12.177mm,测量误差分别为0.133mm、0.106mm、0.177mm.从测试结果可知,当被测厚度增加时,测量误差也在允许范围内,由于被测物体表面不均匀,且是单点移动在线测量,会存在一些测量误差,但在整个检测过程中,在线测量控制系统稳定可靠运行,测量精度在允许范围内,保证产品质量.

图3 系统软件控制流程图

图4 触摸屏显示界面

表2 实际测量厚度

表3 三种不同规格的实际测量厚度

5 结语

利用PLC和激光传感器进行硅酸钙板厚度在线检测控制系统设计,先进行手动调整模式,通过调整相应的激光传感器位置,设置合理的K值参数等,然后在自动生产线进入动态测量模式,测量移动过程中硅酸钙板的平均厚度,并根据板厚设定值判断出不合格产品.通过在线动态式测量,不仅提高了检测速度和测量精度,而且大大提高了生产效率,降低了人工成本,在无尘无振动的生产线上检测材料厚度具有很大应用价值.