铜电解液含铋复盐沉淀法脱砷新工艺研究①

黄志华,金 凯,安登极,孙 欣,袁文彬,覃文庆,张雁生

(1.中南大学资源加工与生物工程学院,湖南长沙410083;2.紫金矿业集团股份有限公司,福建上杭364200;3.长沙矿冶研究院有限责任公司,湖南长沙410012)

铜阳极板中的砷、锑、铋等杂质在电解过程中溶解进入铜电解液[1]。由于这些杂质的析出电位与铜的析出电位相近,当电解液中的砷、锑、铋累积到一定浓度时,会与铜一起在阴极析出,影响阴极产品的质量[2-5]。为了维持铜电解过程正常稳定,保证阴极铜的纯度,需及时对电解液进行开路净化。目前,铜冶炼电解厂普遍采用诱导法脱铜脱砷技术,实现电解液净化回用[6-10],但该方法存在能耗高、易产生剧毒砷化氢(H3As)气体、脱砷产物含铜高、需返回熔炼回收等问题,造成系统内砷循环累积严重,作业成本居高不下[11-13]。

本文针对目前铜电解精炼过程中砷脱除效率低的问题,开发了复盐沉淀剂,建立了复盐沉淀新工艺,该工艺在不改变现行工艺路线的前提下,实现砷的安全、高效开路沉淀脱除,显著提高砷脱除率,保证电解废液的高效净化回用,稳定铜电解精炼指标。

1 试 验

1.1 试验样品

试验样品取自福建某铜冶炼厂电解工段铜电解槽,其主要成分见表1。

表1 铜电解液成分/(g·L-1)

1.2 试验药剂和装备

试验药剂:以分析纯铋盐(氧化铋、硫酸铋、硝酸铋、氢氧化铋等)合成的含铋复盐沉淀剂,分析纯NaOH(纯度大于99%),分析纯Ca(OH)2(纯度大于99%)。

试验装备:ZNHW-Ⅱ型智能恒温电热套,Lab2015型蠕动泵和DGS-Ⅰ型原子发射光谱仪。

1.3 试验原理

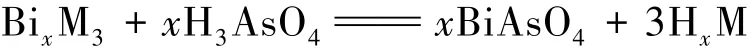

沉砷:采用铋盐沉砷主要基于在酸性溶液中铋和砷相互反应发生共沉淀的原理,其反应式为:

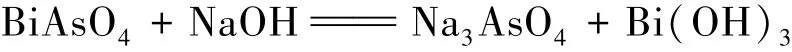

脱附(碱浸):吸附砷的沉淀剂再生过程就是使砷脱附的过程,其反应方程式为:

脱附得到的Bi(OH)3再经复合转型再生后循环使用。

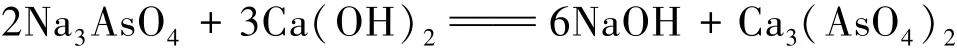

苛化:为了降低苛性钠使用量,碱浸脱砷液以熟石灰苛化,其反应方程式为:

1.4 试验流程及方法

采用化学沉淀法脱砷,以含铋复盐作沉淀剂预先脱除电解液中的部分砷,以匹配现行电解液净化工艺,使净化液尾液中砷含量达到标准,工艺流程见图1。

图1 复盐沉砷工艺流程

1)复盐沉砷。采用含铋复盐作为沉淀剂,加入至一定体积铜电解液中,控制反应温度,调整搅拌速度250 r/min,反应一定时间,进行固液分离。探索沉淀剂用量、温度、时间等关键参数对砷沉淀效果的影响,选择适宜路线和条件。

2)沉淀渣碱浸脱砷。经过沉淀,电解液中的砷以共沉淀形式富集于沉淀渣中,采用氢氧化钠浸出沉淀渣中的砷。按特定液固比称取(量取)一定量沉淀渣和碱液,在特定温度条件下,控制搅拌速度250 r/min,搅拌反应一定时间,进行固液分离。考察氢氧化钠浓度、液固比、温度、时间等条件对砷脱除率的影响。

3)复盐再生循环利用。沉淀渣通过碱浸脱砷,获得含砷浸出液,同时进行沉淀剂分离再生,再生沉淀剂返回电解液沉砷工段,进行循环使用,考察循环次数对沉砷效果的影响。

4)苛化。以氢氧化钙作苛化剂,投加至一定量碱浸液中,在特定温度条件下,控制搅拌速度250 r/min,搅拌反应一定时间,进行固液分离。探索熟石灰用量、温度、时间等关键参数对砷沉淀和碱回收效果的影响。

2 结果与讨论

2.1 脱砷试验探索

2.1.1 沉淀剂用量的影响

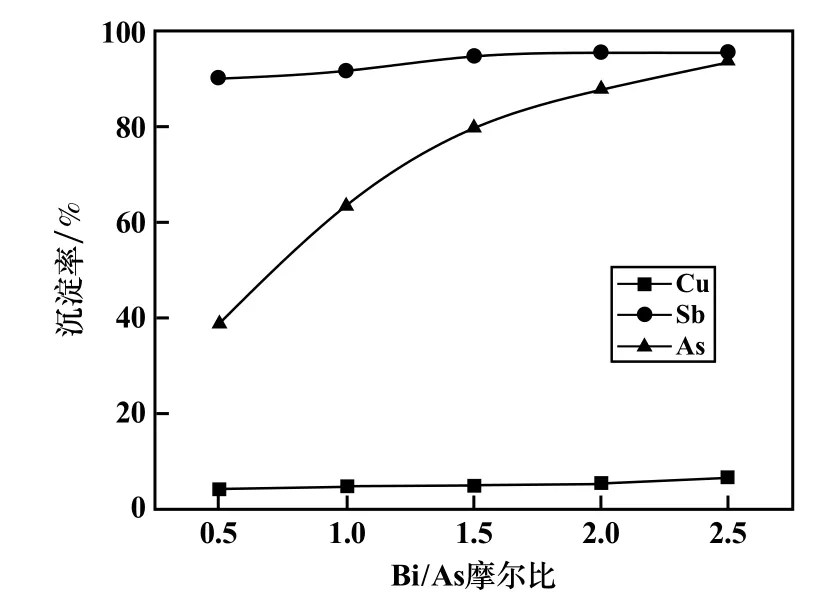

针对铜电解液,选用含铋复盐作为脱砷沉淀试剂,控制温度55℃、反应时间30 min,通过改变Bi/As摩尔比进行了复盐加入量条件试验,结果如图1所示。由图1可知,随着沉淀剂用量增加,砷、锑沉淀率逐渐增大,但当溶液中砷浓度降至一定浓度(5 g/L左右)时,溶液中铋浓度逐渐增加。综合评估砷的沉淀效率与铋浓度带来的不利影响,适宜的含铋复盐沉淀剂用量为Bi/As摩尔比1∶1。溶液中剩余的砷可通过现行的诱导脱砷法进行脱除,引入的铋一并在诱导脱砷工序脱除。

图2 沉淀剂加入量对沉淀率的影响

2.1.2 反应温度的影响

Bi/As摩尔比1∶1,其他条件不变,反应温度对沉淀率的影响如图3所示。结果显示,随着反应温度升高,砷、锑沉淀率均呈上升趋势;温度升至55℃以后,继续升高温度,砷沉淀率提高幅度变化不大,说明沉淀脱砷反应温度以55℃为宜。

图3 反应温度对沉淀率的影响

2.1.3 反应时间的影响

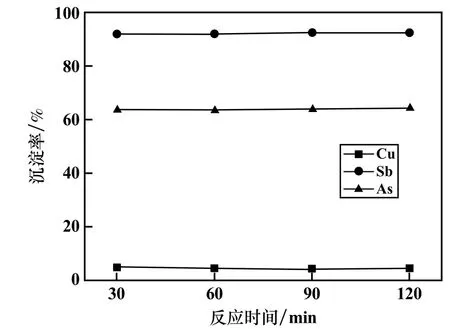

反应温度55℃,其他条件不变,反应时间对电解液中杂质沉淀效率的影响如图4所示。由图4可知,沉淀反应30 min后杂质沉淀率趋于稳定,因此,选择沉砷反应时间为30 min。

图4 反应时间对沉淀率的影响

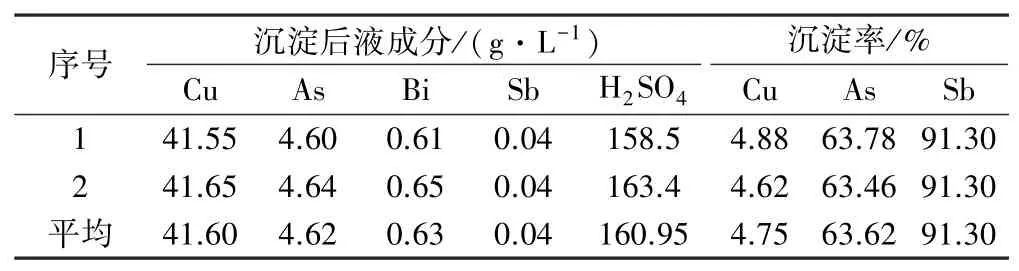

2.1.4 综合实验

选用含铋复盐作为脱砷沉淀试剂、用量为Bi/As摩尔比1∶1,反应温度55℃,搅拌反应30 min,进行2组平行试验,结果见表2。由表2可知,综合实验条件下,电解液中杂质元素砷、锑沉淀率平均分别为63.62%和91.30%,砷含量从12.9 g/L降至4.62 g/L,铋含量由0.47 g/L升至0.63 g/L,铜沉淀率为4.75%。

表2 综合试验结果

2.2 沉淀渣碱浸脱砷

2.2.1 NaOH浓度的影响

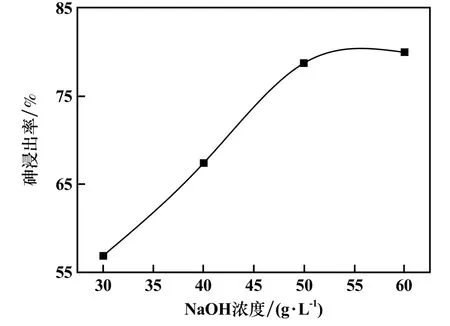

针对沉淀渣,进行碱浸脱砷,沉淀剂再生回收,循环利用。在液固比5∶1、温度80℃、时间0.5 h条件下,NaOH浓度对砷浸出率的影响见图5。由图5可知,随着NaOH浓度升高,砷浸出率呈逐渐上升趋势,当NaOH浓度超过50 g/L后,砷浸出率变化不大。故合适的NaOH浓度为50 g/L。

图5 NaOH浓度对砷浸出率的影响

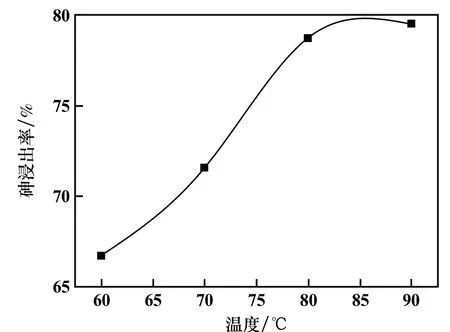

2.2.2 温度的影响

在液固比5∶1、NaOH浓度50 g/L、时间0.5 h条件下,温度对砷浸出率的影响见图6。由图6可知,随着温度升高,砷浸出率呈逐渐上升趋势,当温度超过80℃后,砷浸出率变化不大,因此,合适的温度为80℃。

图6 温度对砷浸出率的影响

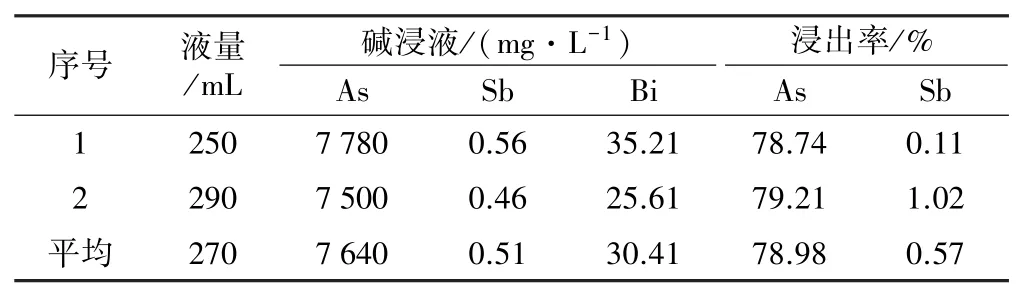

2.2.3 综合试验

碱浸优化条件为:NaOH浓度50 g/L、液固比5∶1、温度80℃、时间0.5 h,在该条件下进行了综合试验,结果如表3所示。由表3可知,经过碱浸,沉淀渣中砷浸出率可达78.98%,碱浸液中砷浓度可达7.64 g/L,后续可以通过苛化使砷沉淀进入渣中开路,溶液返回碱浸脱砷。

表3 碱浸再生试验结果

2.3 沉淀剂循环使用

为考察含铋复盐沉淀剂的循环使用性能,开展了沉淀剂循环使用次数对沉淀效果的影响试验,试验条件:复盐加入量为Bi/As摩尔比1∶1、温度55℃、搅拌反应30 min,结果见图7。由图7可知,沉淀剂经过再生后返回沉淀反应,砷和锑沉淀率呈小幅下降趋势。经沉淀-再生-再沉淀循环反应6次后,砷沉淀率仍保持在62.24%,沉淀后溶液砷含量降为4.87 g/L,与首次沉淀后溶液中残余砷浓度4.62 g/L差别不大,可见复盐沉淀剂具有良好的再生性能。

图7 循环次数对沉淀率的影响

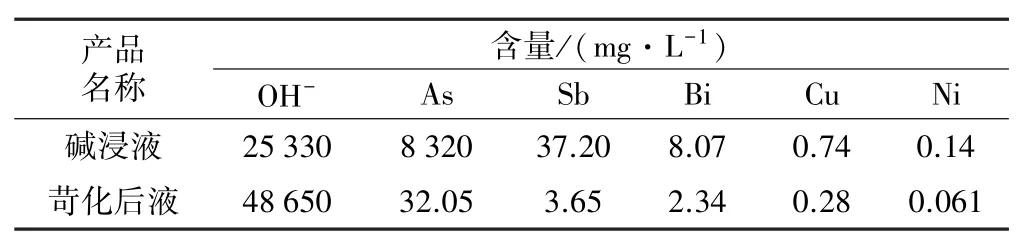

2.4 碱浸液苛化回用

为了减少氢氧化钠消耗并有效固化砷,针对复盐沉淀剂碱浸出液进行苛化,采用两倍于理论用量的熟石灰于80℃下苛化1 h,结果如表4所示。由表4可知,碱浸液经苛化后,砷以砷酸钙形态富集于苛化渣中,溶液中砷含量由8.32 g/L降至32.05 mg/L,砷沉淀率为99.61%,其他元素含量也有不同幅度降低;采用熟石灰苛化,能使溶液碱度(OH-)由25.33 g/L提高至48.65 g/L(碱浸添加的NaOH浓度为50 g/L),经过一次碱浸-苛化,NaOH损失率为2.7%。

表4 富砷碱液苛化试验结果

3 结 论

针对目前铜电解精炼过程中采用诱导法脱除杂质元素砷产能不足、脱除率低的问题,开发了铜电解液含铋复盐沉淀法砷脱除新工艺,可实现砷的高效脱除和沉淀剂的循环使用,运行成本显著降低。

1)铜电解液复盐脱砷优化条件为:含铋复盐加入量为Bi/As摩尔比1∶1,温度55℃,搅拌反应时间30 min。该条件下电解液中铜、砷、锑沉淀率分别为4.75%、63.62%和91.30%,砷含量从12.9 g/L降至4.62 g/L,引入的少量铋离子可于诱导净化时进一步脱除。

2)含砷沉淀渣经碱浸后,砷浸出率可达78.98%,脱砷沉淀剂可直接返回循环使用;碱浸液经石灰苛化后可有效减少氢氧化钠耗量,经过一次碱浸-苛化,NaOH损失率为2.7%;砷以砷酸钙形态富集进入苛化渣中。

3)开发了含铋复盐沉淀法除砷新工艺,创新性采用部分脱砷得思路,不改变电解液体系和作业流程,未引入多余杂质,为电解液中砷的安全、高效开路脱除提供新方案。