DND@CeO2核壳型磨料的制备及其在蓝宝石表面的抛光机理研究①

周 晨,许向阳,2,林顺天,姚云飞

(1.中南大学 资源加工与生物工程学院,湖南 长沙410083;2.矿物材料及其应用湖南省重点实验室,湖南 长沙410083)

蓝宝石是GaN基发光二极管(LED)最广泛使用的衬底材料[1]。衬底表面质量直接决定了外延层品质,影响LED产品的发光性能和寿命。因此,蓝宝石衬底超精密抛光加工技术成为亟待解决的问题[2-3]。蓝宝石硬度高、脆性大,抛光难度较大,往往需采用化学机械抛光(CMP)制程实现其表面平坦化[4]。

爆轰纳米金刚石(DND)硬度高、比表面积较大、化学稳定性良好,机械抛光效果突出,材料去除率较高[5]。研究表明,基于DND的复合磨料可满足较高抛光要求。文献[6]报道,将等温水解法制备的SiO2包覆纳米金刚石磨料用于SiC晶片CMP抛光,晶片表面粗糙度可达3.1 nm;改用TiO2包覆纳米金刚石颗粒时,可制备类似复合结构[7],该磨料用于单晶碳化硅抛光,材料去除率较单一磨料倍增。业界对于氧化铈(CeO2)的CMP抛光机理研究较多。文献[8]将CeO2包覆的SiO2颗粒用于抛光玻璃衬底,将CMP作用机理归因于CeO2与玻璃直接键合产生的高剪切作用。文献[9]探索CeO2-SiO2摩擦化学机理时发现,引入CeO2后,SiO2化学活性提升,抛光效果优化。

本文选择CeO2作为壳层、DND作为内核,制备核壳型复合磨料。结合抛光条件实验和材料表面性能表征来优化DND@CeO2复合磨料抛光蓝宝石的工艺条件,探索抛光机理。

1 实 验

1.1 实验原料

主要原料包括六水合硝酸铈(Ce(NO)3·6H2O,纯度不低于99.95%,国药集团化学试剂有限公司)、六亚甲基四胺(HMT,C6H12N4,分析纯,国药集团化学试剂有限公司)、DND粉体(金刚石含量90%~95%,单晶晶粒尺寸约4 nm,成都鑫钻纳米科技有限公司)、蓝宝石晶片(提拉法人造蓝宝石,1英寸标准圆形切割片,四川鑫通新材料有限公司)、无水乙醇(C2H5OH,分析纯,天津恒兴化学试剂制造有限公司)等。

1.2 DND解团聚和表面改性

首先将一定量DND粉体均匀平铺于瓷舟,置于马弗炉中进行热处理,由室温升温至500℃,升温速率为10℃/min,保温4 h后冷却至室温,研磨备用。

1.3 DND@CeO2复合磨料的制备

采用原位化学沉淀法制备DND@CeO2复合磨料,包覆过程如下:称取0.5 g高温氧化后的DND粉体加入100 mL去离子水中,超声分散10 min,然后加入1 g Ce(NO3)3·6H2O和1.6 g HMT,混合后再超声处理10 min,将所得悬浮液在75℃下磁力搅拌2 h,然后将离心所得沉淀物用去离子水和无水乙醇洗涤多次后,置于80℃烘箱干燥4 h,制得DND@CeO2复合磨料。

1.4 测试表征

采用Zetasizer Nano ZS纳米粒度电位仪(英国马尔文仪器有限公司)测量样品粒度分布及ζ电位;采用UV-2700分光光度计(丹东浩元仪器有限公司)进行物相组成分析,采集X射线衍射(XRD)图谱;采用Nexus670红外光谱仪(美国尼高力仪器公司)分析材料表面官能团组成;采用能谱仪(美国EDAX公司)进行选区能谱(EDS)分析;采用JSM-7900F扫描电子显微镜(日本电子株式会社)以及Tecnai G20ST透射电子显微镜(美国FEI公司)表征样品形貌和物相,分别得到扫描电镜(SEM)和透射电镜(TEM)照片;采用EscaLab Xi+X射线光电子能谱仪(美国Thermo Fischer)采集XPS谱图,分析样品的元素化学状态。

1.5 CMP实验

采用ZDHP-30B抛光机(南京利生仪器有限公司)进行抛光实验,使用多孔聚氨酯抛光垫。蓝宝石晶片尺寸为Φ25.4 mm×0.45 mm。采用精密电子天平称量抛光前后蓝宝石晶片的质量,实验重复3次,并取平均值,根据下式计算材料去除率:

式中MRR为材料去除率,nm/min;Δm为蓝宝石晶片抛光前后的质量变化,g;R为蓝宝石晶片半径,cm;t为抛光时间,min;ρ为蓝宝石晶片密度,为3.98 g/cm3。

采用白光干涉仪(ContourGT-K0,美国Bruker)扫描分析抛光前后晶片的表面。用二维平面平均粗糙度对晶片表面质量进行评价。

2 结果与讨论

2.1 表面氧化对纳米金刚石的影响

表面氧化处理对纳米金刚石相关性能的影响见图1。由图1(a)可知,热处理前后DND的XRD图谱相似,2θ为20°、44°和76°附近的衍射峰分别为石墨相杂质(002)、金刚石相(111)和(220)晶面,说明热氧化过程中未引入新的杂质。由图1(b)可知,3 387 cm-1处和1 629 cm-1处均有O—H的振动吸收峰,说明2个样品中均有吸附水存在。改性后,DND在1 264 cm-1处出现了显著吸收峰,这是由C—O的伸缩振动引起的。表面氧化的DND在1 768 cm-1处出现的强吸收峰可归为羧酸基团的羰基伸缩振动[10],说明热处理后,颗粒表面的亲水基团显著增加。由图1(c)可知,改性前,DND在整个pH范围内荷正电,高温氧化后,颗粒表面荷负电,在碱性水溶液中负电性显著,颗粒负电性增大可归因于其表面氧化衍生的大量羧基官能团的水解[10]。这有利于Ce4+阳离子在静电吸引作用驱动下吸附于DND表面,在HMT的作用下生成Ce(OH)4包覆层。由图1(d)可知,改性前DND团簇较严重,平均粒径达3.654μm;高温氧化后,DND磨料平均粒径为434 nm,粒径分布较窄,说明DND在水相中的分散性得到显著提高,这可由红外光谱的变化来解释,即热氧化后,颗粒表面亲水基团增多,易于在水介质中稳定分散。

图1 表面氧化处理对DND相关性能的影响

2.2 DND@CeO2复合磨料的表征

CeO2与DND@CeO2复合磨料的XRD图谱如图2所示。复合磨料谱图上,除DND的特征衍射峰(2θ=44°)外,在2θ为28.6°、33.1°、47.6°、56.3°和59.1°等处出现的衍射峰分别对应于面心立方结构氧化铈的(111)、(200)、(220)、(311)和(222)等晶面,结果与CeO2标准PDF卡片(JCPDS:34-0394)一致,说明复合磨料中成功引入了CeO2。

图2 CeO2与DND@CeO2复合磨料的XRD图谱

DND@CeO2复合磨料的SEM图像及EDS能谱图见图3。由图3(a)可见,复合磨料大多以小团簇体形式存在。由图3(b)可见,除了C Kα(0.28 keV)能峰,还出现了O Kα(0.52 keV)、Ce Lα(4.86 keV),Ce Lβ(5.27和5.61 keV),Ce Lγ(6.06和6.27 keV),Ce Mα(0.89 keV)等能峰,说明样品中含DND和CeO2组分。

图3 DND@CeO2复合磨料的SEM图像及EDS能谱图

图4 为DND@CeO2复合磨料的TEM和HRTEM图。从图4(a)观察到明暗不一的2种物质,可能分别为DND和CeO2。从选定区域的HRTEM图像中(图4(b))可见,在DND(d=0.206 nm)晶格条纹的外缘可观察到CeO2(d=0.31 nm)的条纹,说明已成功制得DND@CeO2核壳型复合磨料。

图4 DND@CeO2复合磨料的TEM和HRTEM图像

2.3 DND@CeO2复合磨料的CMP性能

分别将DND、CeO2及DND@CeO2复合磨料配制成抛光液,比较3种磨料在同一抛光参数下对蓝宝石化学机械抛光的材料去除率。

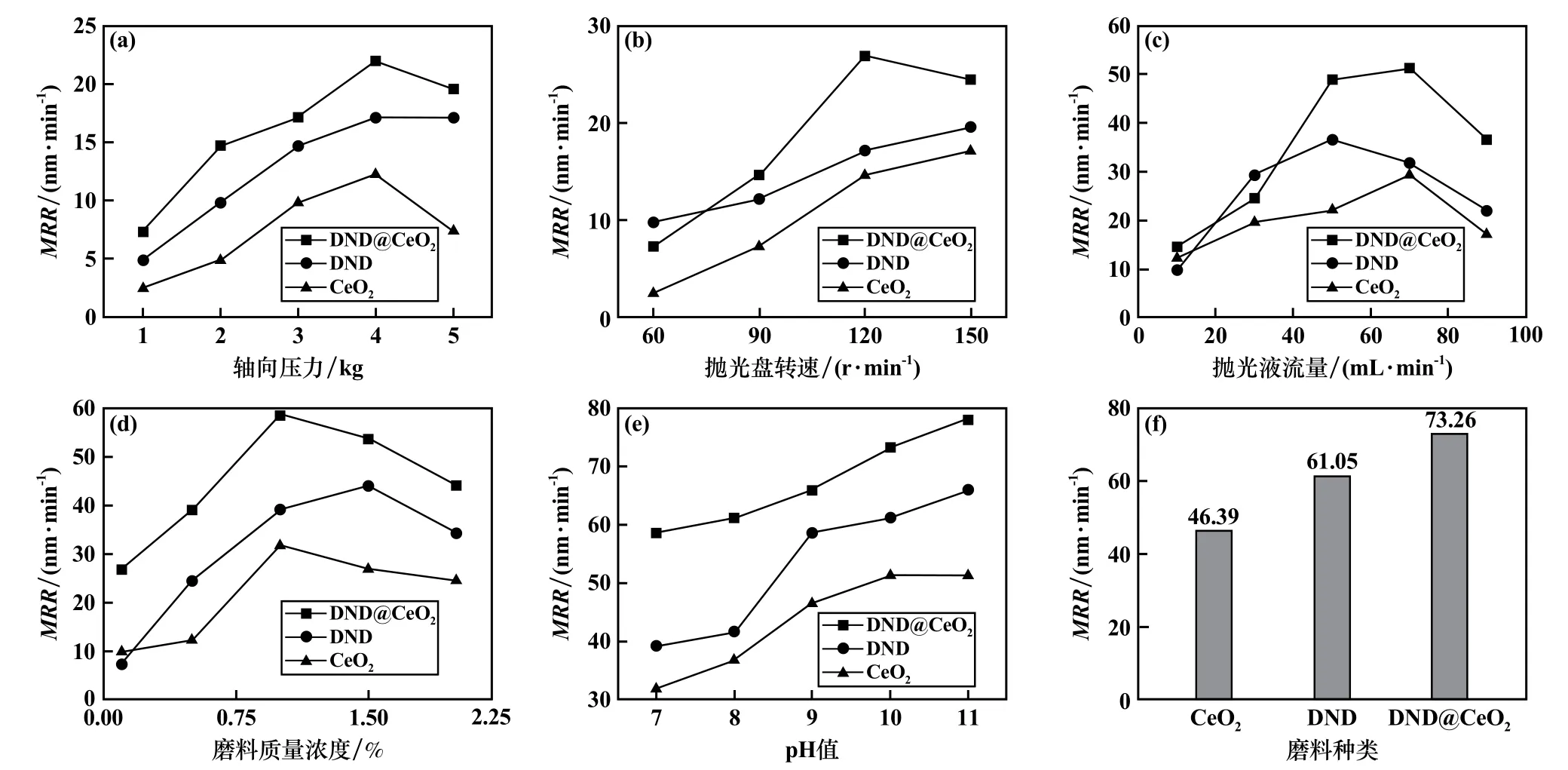

蓝宝石表面材料去除率(MRR值)随轴向压力、转速、抛光液流量、磨料含量和抛光液pH值的变化规律如图5所示。

图5 MRR随不同抛光参数的变化情况

由图5(a)可知,随着抛光压力增加,3种磨料的材料去除率均逐渐增加,这可能是由于摩擦作用随着压力增大而增大,机械研磨效果越强,而且,磨粒与蓝宝石表面接触更充分,也有利于化学腐蚀;压力超过临界值时,物理研磨起主要作用,氧化铈磨料化学腐蚀作用减弱,去除率降低。因此,3种磨料的最佳抛光压力均为4 kg。

抛光盘转速对去除率的影响也同样呈正相关关系(图5(b)),不过转速过快时,部分磨料因离心作用甩离抛光盘,导致有效抛光磨粒减少,抛光效率提升有限,因此,3种磨料使用时抛光盘最佳转速均取120 r/min。

由图5(c)可知,DND、CeO2和DND@CeO2磨料的最佳抛光液流量分别为50 mL/min、70 mL/min和70 mL/min。由图5(d)可以推断,磨料浓度大于1%时,作用于蓝宝石表面的磨粒数量达到饱和,且浓度过高时,磨粒分散性降低,颗粒间碰撞增加,颗粒易于团聚和沉降。因为DND硬度高,当其固含量为1.5%时,材料去除率最高,但研抛后的蓝宝石表面划痕较多。相较而言,固含量为1%时,晶片表面损伤较小,因此实验确定磨料浓度均取1%。从图5(e)可看出,在碱性环境下(抛光液pH值为10和11时),材料去除率较高,但考虑到抛光液pH值过大,蓝宝石表面化学反应速率过快,易出现腐蚀坑,表面粗糙度增大,而且碱性过强易对抛光设备造成一定腐蚀,因此,3种磨料配制的抛光液最佳pH值均为10。

由图5(f)可见,CeO2磨料的材料去除率最低,为46.39 nm/min;DND磨料的材料去除率为61.05 nm/min;DND@CeO2复合磨料的材料去除率最高,达到73.26 nm/min。

利用白光干涉仪分析抛光前后蓝宝石表面平坦度,结果见图6。抛光前,蓝宝石表面比较粗糙(图6(a)),表面粗糙度为45.37 nm。CeO2抛光后,表面质量明显提高,粗糙度降为17.21 nm,表面轮廓起伏减小,但仍可观察到蓝宝石表面局部仍存在一些凹坑,这可能是由于氧化铈硬度较低,难以完整去除蓝宝石表面的粗糙峰。而用DND磨料抛光后的蓝宝石表面(图6(c))出现了一条贯穿平面的划痕,其表面粗糙度为24.1 nm,虽然去除率较高,但如果仅用单一DND磨料,易对晶片造成一定损伤。

图6 蓝宝石样品表面形貌

DND@CeO2复合磨料抛光后(图6(d)),蓝宝石表面几乎没有划痕和凹槽,粗糙度可降至4.47 nm,说明复合磨料比单一磨料能更有效地降低蓝宝石晶片粗糙度。这可能是由于磨料与晶片之间同时存在化学和机械作用,该协同作用有利于去除蓝宝石晶片的粗糙峰,显著提高表面平坦化效果。

2.4 DND@CeO2复合磨料的CMP机理探索

图7 为DND@CeO2复合磨料抛光后废液中Al元素和Ce元素的XPS图谱。位于76.81 eV、75.17 eV和74.35 eV的能峰分别对应于AlOOH[11],Al2O3[11],Al(OH)3[12],这证明了在化学机械抛光过程中,除机械磨损外,蓝宝石晶片表面存在着固相化学反应,机理如下:

73.47 eV处的结合能峰可能是Al和Ce的一种复合氧化物CeAlxOy。Ce 3d窄扫描谱上,位于880.88(v0)、886.79(v′)、899.31(u0)以及906.34 eV(u′)的结合能峰对应于Ce3+的化学态,其余峰对应于Ce4+[13],这或与CeAlxOy的形成有关,形成过程反应式可能为:

综上所述,可推断蓝宝石晶片抛光性能的改善可归因于蓝宝石与复合磨料之间的固相化学反应。具体可分为3个阶段:

图7 DND@CeO2复合磨料CMP抛光废液中Al元素和Ce元素的XPS图谱

1)水合层的生成。轴向施压后,蓝宝石与抛光垫接触,碱性条件下蓝宝石发生水合反应。

2)反应层的生成。磨料与晶片表面水合层的摩擦引起局部接触区域热量增加,可提高磨料与蓝宝石表面水合层之间的反应趋势。CeO2外壳与水合层发生固相反应,形成钝化层。

3)DND通过机械磨削作用去除钝化层。由于CeO2软磨料尺寸小、硬度低,去除能力较弱,而DND硬质磨料易去除反应层。蓝宝石的新鲜表面暴露出来,产生另一层腐蚀性薄层。DND@CeO2抛光蓝宝石晶片的过程中存在化学和机械协同作用,比单一磨料抛光时材料去除率要高。

3 结 论

1)基于原位化学沉淀法,在DND颗粒表面包覆CeO2,制备得到核壳结构的DND@CeO2复合磨料。复合磨料抛光蓝宝石的最佳工艺参数为:抛光压力4 kg、抛光盘转速120 r/min、抛光液流量70 mL/min、抛光液质量浓度1%、抛光液pH=10。在此条件下,复合磨料的材料去除率可达73.26 nm/min,相比于两种单一磨料,抛光速率得到了明显提升。

2)经复合磨料抛光后的蓝宝石表面(二维平面)粗糙度可降低至4.47 nm,且表面平整度最好,几乎没有损伤。蓝宝石CMP性能的改善可能是由于复合磨料中的氧化铈壳层与蓝宝石表面间的固相化学反应及DND的机械研抛共同作用。