探针支杆尾迹对压气机转子叶片振动特性的影响研究

向宏辉, 高 杰, 杨荣菲, 刘氦旭, 吴森林

1.中国航发四川燃气涡轮研究院, 四川 绵阳 621000;2.南京航空航天大学 能源与动力学院, 南京 210016

0 引 言

随着航空发动机技术指标的不断提高,高气动负荷与紧凑式结构一体化融合设计成为未来高性能航空发动机压缩部件技术发展的重要特征[1-2]。在超常规气动指标和复杂结构参数强约束的相互作用下,压气机内部存在着强烈的非定常效应和流固耦合效应,其中上游叶片尾迹和下游叶片位势干扰是最根本的扰动源,所产生的周期性扰动会导致叶片表面气动力发生变化,使得叶片振动应力水平上升,情况严重时甚至引发转子和静子叶片的高周疲劳断裂故障[3-4]。

当前压气机气动性能试验主要还是通过在特定截面安装内置式探针来测取研究对象的各项物理参数。试验过程中客观存在的探针支杆对压气机气动性能的影响问题已经得到国内外研究人员的高度重视,并取得了一定研究进展[5-7]。已有研究工作主要是从气动层面出发,重点关注探针支杆的物理堵塞和局部干扰,旨在研究探针被置入流道后压气机原有洁净流场的变化情况[8-10],并通过优化探针支杆几何构型和空间安装位置,以减弱堵塞和扰动作用对流场结构的破坏,降低内置式探针对气动性能的负面影响,以确保压气机原始试验结果更加真实有效[11-12]。文献[13]介绍了美国GE公司在E3十级高压压气机性能试验数据处理中专门考虑了测试传感器引起的效率损失修正。除了气动层面的影响外,内置式探针是否对压气机转子叶片振动特性产生影响呢?目前,国内外有关压气机转子叶片振动问题的研究,大多集中在转/静子叶片与气流相互影响作用下的流体激振、颤振、强迫共振等典型流固耦合问题上[14-20],而关于试验过程中测试探针主动诱发转子叶片振动问题的研究还未见相关报道。通常情况下,相对于小间距条件下的转/静子之间相互作用而言,大间距条件下的探针支杆尾迹对转子叶片的影响作用是比较弱的。同时,由于探针设计时一般会尽量采用较小的支杆迎风面积,这也极大降低了探针诱发转子叶片振动的可能性。因此,探针支杆诱发压气机转子叶片振动问题在实际试验中并不容易出现,研究人员在设计试验测试方案时几乎不考虑探针支杆与压气机叶片振动之间的相关性。

本文首次介绍了国内某型轴流压气机气动性能试验中出现的进口探针诱发第一级转子叶片异常振动现象,通过对比不同构型探针支杆尺寸、不同安装布局下转子叶片振动信号变化,给出了进口探针不同支杆尺寸诱发转子叶片异常振动的试验证据。同时采用单向流固耦合数值模拟方法分析了探针支杆尾迹脱落涡诱导转子叶片振动特性的流动机理。本文研究结果可为重新认识内置式探针与压气机内流之间的耦合作用、优化测试探针支杆尺寸以及测试布局方法提供参考。

1 探针支杆诱发转子叶片振动现象的试验发现

1.1 试验情况介绍

某三级轴流压气机试验时,进口流场测量截面沿周向安装了3支梳状总压探针、3支圆柱形方向探针和1支附面层探针,其中方向探针用于测量上游预旋叶片(模拟风扇末级静叶)出口气流角。总压探针、方向探针和附面层探针距离下游第一级转子叶片前缘分别为3.60、3.60和3.96倍转子中径弦长。压气机设计流量为17.9 kg/s,设计增压比为1.68,设计绝热效率为0.85,设计转速为7691 r/min。转子叶片材料为铝合金。图1给出了压气机进口测量截面探针安装位置示意图,图2为各型探针结构实物图。从压气机第一级转子叶片排中选取3个叶片,并分别在每个叶片压力面A点、B点和C点位置粘贴应变片(如图3所示),用于测量转子叶片第一阶、第二阶和第三阶振动应变信号。振动应变测试系统主要由中低温电阻式应变片、刷环引电器、XPOD信号调理器、OROS动态数据采集系统等组成(如图4所示),数据采集频率为16.38 kHz。首次试验中,当压气机升速运行至4457 r/min时,转子叶片振动应变测量值超过安全限定值。

图1 进口测量截面探针安装位置示意图Fig.1 Schematic diagram of installed position of inlet measurement probes

图2 各型探针结构实物图Fig.2 Picture of inlet measurement probes

图3 转子叶片表面应变片粘贴位置Fig.3 Installed position of strain gauges on rotor blade surface

图4 振动应变测量系统原理图Fig.4 Schematic diagram of the vibration strain measurement system

1.2 试验结果分析

针对压气机试验运行中出现的转子叶片振动应变数值突增现象,为验证进口探针与转子叶片异常振动信号之间的相关性,通过改变探针数量与结构类型开展了对比试验,定性试验结果如表1所示。试验发现,改变总压探针和附面层探针数量,对转子叶片振动特性基本没有影响;在不安装圆柱形方向探针情况下,转子叶片振动信号正常,顺利运行至设计转速,可见圆柱形方向探针诱发了压气机转子叶片升速过程中的异常振动。为进一步验证圆柱形方向探针支杆尺寸(直径为10 mm)对转子叶片振动的影响,将其换装成直径为3 mm的可移动式“L”型五孔方向探针继续进行试验(如图5所示),压气机转子叶片振动信号仍然表现正常,进一步证实了圆柱形方向探针支杆尺寸过大是诱发转子叶片异常振动的主要原因。

表1 转子叶片振动对比试验结果Table 1 Experimental results of rotor blade vibration

图5 五孔方向探针Fig.5 The five-hole orientation probe

图6给出了4900 r/min时压气机转子叶片在安装圆柱形方向探针前后振动应变时域信号,可以看出,圆柱形方向探针同时诱发转子叶片前三阶振动应变增大,尤其是转子叶片第一阶振动应变幅值增加最为明显。图7给出了5150 r/min时安装不同类型方向探针后转子叶片振动应变时域信号,可以看出,相比于圆柱形方向探针,L型五孔方向探针对转子叶片第一阶振动的激励作用明显减弱,而转子叶片第二阶和第三阶振动幅值变化不大。

图6 转子叶片在安装圆柱形方向探针前后振动应变时域变化(4900 r/min)Fig.6 Variation of the vibration strain time domain of rotor blade with and without cylindrical orientation probe (4900 r/min)

图7 安装不同类型方向探针后转子叶片振动应变时域变化(5150 r/min)Fig.7 Variation of the vibration strain time domain of rotor blade with different types of probes (5150 r/min)

为了探究圆柱形方向探针诱发转子叶片第一阶异常振动的原因,对上述转子叶片动应变时域信号进行FFT变换,得到相应状态下振动应变频域结果(分析频率宽度为5 kHz)。从图8中可以看出,不安装圆柱形方向探针时,转子叶片各测点未出现特征频率的异常振动;安装圆柱形方向探针后,转子叶片各测点均出现特征频率886 Hz的振动信号,该频率近似压气机转速基准频率的11倍(相对频差为-1.37%),其中A点振动幅值最强、C点次之、B点最小,表明此时转子叶片发生了激振源为十一阶的一阶共振。从图9中可知,5150 r/min时,圆柱形方向探针诱发转子叶片各测点出现特征频率856 Hz的异常振动信号,该频率近似压气机转速基准频率的10倍(相对频差为-0.27%),仍然表现为A点位置的振动幅值最强,可认为此时转子叶片发生了激振源为十阶的一阶共振。当换装成L型五孔方向探针后,转子叶片各测点出现特征频率865 Hz的异常振动,该频率仍接近压气机转速基准频率的10倍(相对频差为0.78%),转子叶片各测点的特征频率振动幅值均有所降低,尤其是A点位置的振动降幅最为显著,约下降了50%。通过以上试验分析,我们发现圆柱形方向探针导致转子叶片发生整转速阶次激振的一阶共振是该型压气机升速过程中转子叶片出现异常振动的真正原因。当探针支杆尺寸减小后,激振力强度随之减弱,转子叶片振动响应水平降低。值得注意的是,不同转速下探针主动诱发的激振源阶次并不固定,分析认为与探针支杆尾迹脱落涡的频率变化有关。下面将通过流固耦合数值模拟方法探讨圆柱形探针支杆尾迹诱发转子叶片振动的流动机理。

图8 转子叶片在安装圆柱形方向探针前后振动应变频域变化(4900 r/min)Fig.8 Variation of the vibration strain frequency domain of rotor blade with and without cylindrical orientation probe (4900 r/min)

图9 安装不同类型探针后转子叶片振动应变频域变化(5150 r/min)Fig.9 Variation of the vibration strain frequency domain of rotor blade with different type of probes (5150 r/min)

2 探针尾迹诱发转子叶片振动机理的数值研究

2.1 流固耦合数值模拟方法

为从流动机理上分析圆柱形探针支杆尾迹脱落涡对压气机转子叶片振动的影响,采用单向流固耦合数值模拟方法获取探针支杆尾迹脱落涡非定常输运过程。由于该多级压气机第一级转子叶片数为质数、探针支杆沿周向非均匀分布,如果进行真实几何全周流固耦合数值模拟,其计算网格量与计算资源消耗非常大,因此对压气机几何模型进行一定简化与叶片数约化,计算模型包括预旋叶片S-1、探针支杆、静叶S0和转子R1,计算模型如图10所示。为提高探针支杆尾迹涡穿过转静交界面时的精度,缩短数值计算时间,转静非定常计算采用计算域缩放方法,S-1叶片数由36减少至32,S0叶片数由62增加至64,R1叶片数由87增加至88,转静交界面采用滑移边界。计算模型中,整周探针支杆数为8,与试验中安装一个探针的情况不符,但是考虑到探针支杆间距足够大,探针支杆尾迹周向覆盖区域通常不超过3~4个叶片通道,因此探针支杆之间不会产生相互作用。

图10 带探针支杆的压气机计算模型Fig.10 Computational model of compressor with probe support

计算模型网格划分采用商用软件AutoGrid5及IGG,主流道拓扑结构选用默认的4HO形式,间隙内采用蝶形拓扑结构。网格划分过程中,对壁面第一层网格及边界层内网格层数进行加密以满足湍流模型计算需求(y+<1),对探针支杆尾迹通过的网格区域进行加密以捕捉尾迹涡的输运过程,对探针支杆非尾迹影响区域的网格进行一定程度的稀疏化以减少计算总网格量并节省计算资源,计算网格如图11所示。网格总量约4000万。

图11 计算网格示意图Fig.11 Schematic diagram of computational mesh

数值计算采用商用CFD软件CFX,数值格式为二阶高精度,定常计算采用SST湍流模型,非定常计算采用DES-SST结合γ-Reθ转捩模型的混合模型。试验进口给定总温、总压进口边界条件,出口给定反压,叶片、探针支杆、轮毂/机匣壁面给定无滑移边界条件,周向边界设为周期性,定常计算时转静交界面设为掺混平面,非定常计算时转静交界面采用滑移平面,其他静止部件间的交界面采用直接插值。非定常计算以定常计算结果作为初场,时间步长设置为Δt=5×10-6s,相当于一个转子叶片通道包含30个计算步。当压气机转过2圈以上且监测到流场中压力、流量、效率等达到明显周期性脉动时,认为非定常数值计算结果收敛。

2.2 计算结果分析

图12给出了转速5150 r/min时探针支杆尾迹诱导的三维流场和Q准则涡量图,其中涡量图用静压进行着色,并在距离探针支杆尾缘1.5倍支杆直径位置沿径向设置6个压力监测点(标记为P1~P6),图13给出了不同叶高截面支杆脱落涡静熵云图。由图12(a)可以看出,支杆底部间隙泄露流在靠近轮毂位置的部分流体以射流形式向下游发展,轮毂泄露流被脱落涡卷起产生径向运动的影响范围可以达到30%叶高。由于轮毂泄露流的影响,10%~20%和80%~90%叶高之间的脱落涡并不明显,整个叶高上的脱落涡呈现向叶片中部靠拢的状态;轮毂泄露流的径向运动同样影响了10%~20%叶高的脱落涡运动,机匣附近探针支杆产生的马蹄涡发展了接近3倍的脱落涡周期距离,严重影响了机匣端80%~90%探针支杆脱落涡的形态。同时对比图13(d)、(g)可以发现,脱落涡沿展向的形态是发生变化的,40%叶高右边脱落涡才完全形成开始处于脱离状态,70%叶高左边脱落涡已经处于生成阶段(在支杆上游观察),50%叶高以上的脱落涡处于完全不对称的状态,这是由于脱落涡生成之后会迅速向叶中靠拢,在等叶高截面观察脱落涡形态就会呈现不对称状态,叶中位置脱落涡强度大于两端,熵大部分集中于50%叶高左右。

图12 探针支杆诱导三维流场结构Fig.12 Three dimensional flowfield structure induced by probe support

图13 不同叶高截面探针支杆脱落涡静熵云图Fig.13 Static entropy distributions of shedding vortex induced by probe support with different radial sections

图14给出了探针支杆尾缘监测点脉动压力频谱分析结果,可以看出,在整个叶高位置上均存在2364 Hz的扰动频率,可以认为该频率为探针支杆尾迹脱落涡频率,并且P4和P5位置处的扰动幅值最大。

图14 探针支杆尾缘监测点压力频谱结果Fig.14 Variation of the fluctuating pressure frequency domain behind probe support trailing edge

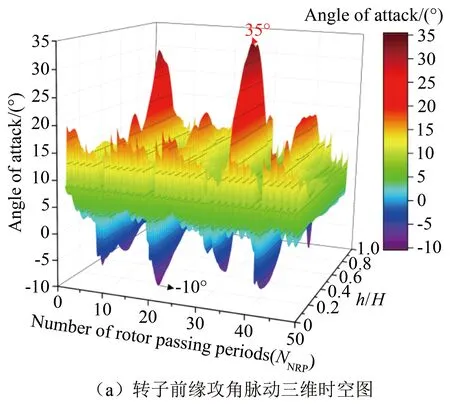

图15给出了转速5150 r/min时探针支杆脱落涡影响下转子进气攻角云图,可以发现,在44个转子通过周期内,存在4个正攻角峰值,对应于上游4个探针支杆尾迹的影响,故转子进口攻角大幅脉动主要来源于探针支杆尾迹的影响,但相邻正攻角峰值大小及影响范围并不相同,近似间隔一个峰值的波峰相似,接近22个转子叶片通过周期(约为343.3 Hz)。除此之外,还可以看出探针支杆尾迹仅引起部分转子叶高(h/H)的攻角脉动,这从图15(b)时空云图中也能明显看出此现象,并且正攻角脉动区域主要集中在20%~70%叶高范围,其余叶高为负攻角脉动。图15(a)显示转子攻角脉动量最大值为35°,最小为-10°,因此攻角脉动量为45°。图15(b)中还给出了转子通过时刻NNRP=8.8、14.6、20.0、31.4、42.0时攻角沿叶高的分布,其中NNRP=14.6对应于转子不受探针支杆尾迹影响时刻,在NNRP=8.8、31.4这两个攻角脉动最大的时刻,探针尾迹影响下相较于无探针尾迹影响下的转子攻角增加量高达25.3°和29.4°,因此,探针支杆尾迹引起的转子进口攻角大幅值脉动,必然会导致转子叶片表面压力和应力大幅脉动。

图15 转子前缘攻角脉动图Fig.15 Fluctuation of attack angle at rotor leading edge

图16 不同叶高截面转子压力系数沿流向变化Fig.16 The pressure coefficient of rotors with different radial sections varies along flow direction

3 结 论

本文首次报道了国内某型轴流压气机性能试验中出现的进口探针诱发第一级转子叶片异常振动现象,分析了在进口探针影响作用下第一级转子叶片振动信号的响应特征,并采用流固耦合数值模拟方法揭示了探针尾迹诱发转子叶片振动的流动机理,主要结论如下:

1) 进口探针支杆尺寸过大会诱发压气机转子叶片发生异常振动。对本文试验对象而言,支杆直径为10 mm的圆柱形探针会诱发转子叶片发生整转速阶次激振的一阶共振;当探针支杆尺寸减小后,探针激振力强度随之减弱,转子叶片振动响应水平显著降低。

2) 探针支杆尾迹诱发下游转子叶片振动需要同时满足扰动频率和扰动强度两个因素,当探针支杆的扰动频率接近转子某阶固有频率且支杆尾迹强度足够大,容易诱发下游转子叶片出现共振。

3) 探针支杆诱发转子叶片共振的扰动频率源于支杆尾迹诱导频率与支杆通过频率的共同作用;支杆尾迹脱落涡会引起转子叶片进气攻角产生大幅值脉动。