大型高效离心通风机支撑管优化设计

(重庆通用工业(集团)有限责任公司)

0 引言

离心通风机的应用非常广泛,几乎涉及国民经济的所有领域,也是国民经济中主要的耗能设备。在国家节能减排的大背景下,对在部分行业运行的风机实际效率进行分析和统计,发现其运行效率尽管存在差异,但总体上比较低,节能空间很大[1]。因此,研究和改造离心式风机,提高其工作效率,对能源节约和有效配置有着非常重要的意义[2]。

目前行业中针对提高离心通风机效率,在通过机壳和叶轮上进行改进获得成功方面已有诸多研究成果[3-5]。而对蜗壳内部流场的研究主要集中在三方面:一是优化蜗舌的型式,通过蜗舌的形状及蜗舌到叶轮的间隙来研究蜗舌对风机性能的影响[6];二是优化蜗壳型线,用改变蜗壳螺旋线的方式提高风机性能[7-10];三是优化蜗壳的宽度,采用改变蜗壳横截面积的方法提高风机性能[11-12]。

受运输和安装的限制,大型风机机壳在制造时进行剖分,同时在蜗壳内增设支撑管以增加剖分后机壳的刚度,防止变形,这是保障风机安全运行的途径之一。由于支撑管位于气流必经之路,对蜗壳内部流场影响很大,会增加蜗壳内部的全压损失,进而降低离心通风机的整机性能。

本文主要研究大型离心通风机支撑管结构对风机性能的影响,寻求其安全运行与提升整机效率之间的平衡。利用行业中常用的数值模拟[13-15]手段,优化风机蜗壳中支撑管的直径、数量和布置位置,以改善离心通风机的内部流场,在保证风机运行安全的前提下,尽量降低风机蜗壳内部全压损失,进而提高风机整机效率。

1 研究方法

先进行三维建模,本文研究的某大型高效离心通风机的整机三维模型如图1所示。

图1 某大型高效离心通风机三维模型示意图Fig.1 Schematic diagram of 3D model of a large scale high efficient centrifugal fan

1.1 数值模拟

1.1.1 生成网格

根据风机模型进行网格划分,风机网格分为进气箱、叶轮、密封间隙以及蜗壳几个部分。固体壁面设置10 层边界层,对于密封间隙等结构较小的区域进行网格加密处理,整机网格数量为3200万。

1.1.2 边界条件

风机的边界条件,进口设置为总温总压,出口设置为质量流量,湍流模型为SST;壁面采用无滑移条件。旋转区域采用旋转坐标系;动静交界面进行静止区域与旋转区域的耦合计算。本文研究的风机边界条件如表1所示。

表1 风机的边界条件Tab.1 Fan boundary conditions

1.2 模态分析

模态分析是为计算在运行过程中各部件的固有频率,以确保固有频率与工作频率间留有足够的隔离裕度。本文进行模态分析的部件是风机机壳,在进行分析时,要求机壳前六阶的固有频率落在风机工作频率的0.7~1.2倍之外的安全区域里。

2 优化支撑管前风机性能对比

2.1 无支撑管风机

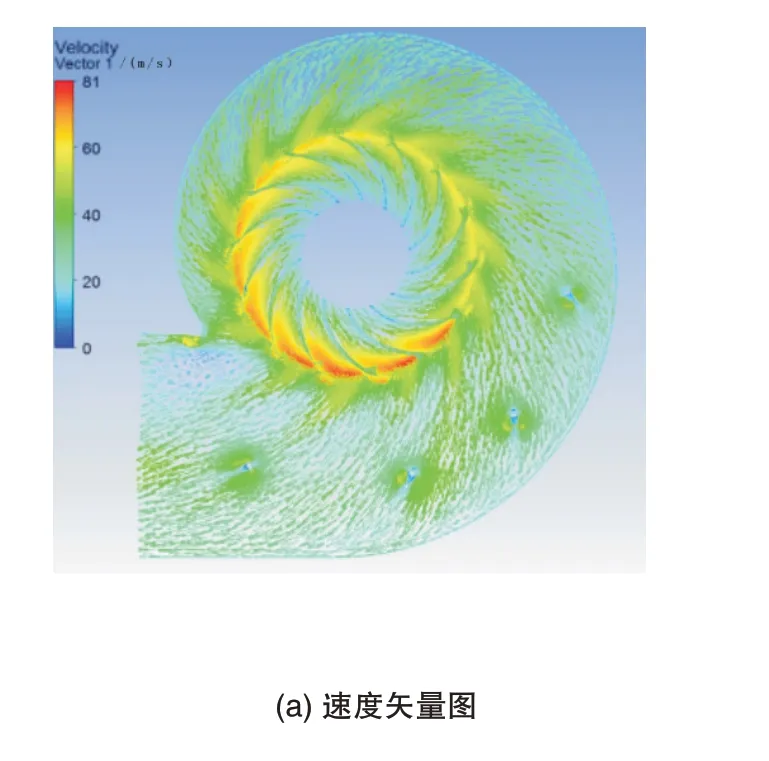

按图1 所示模型进行数值模拟计算,截取1/3 叶高截面的速度矢量分布与压力分布图进行比较,发现流场中没有出现明显的分离现象,如图2所示。

图2 无支撑管风机1/3叶高截面流场示意图Fig.2 Schematic diagram of flow field of 1/3 blade high section without supporting tube fan

由此证明,该风机在气动设计上已经达到比较理想的状态。气动分析的最终结果,如表2所示。

表2 无支撑管风机气动分析结果Tab.2 Aerodynamic analysis results of fan without supporting tube

没有支撑管时风机整机效率达到79.12%,满足设计要求。为验证该风机运行的安全性,当在对风机机壳进行模态分析时发现机壳的一、二阶固有频率在0.7~1.2倍工作频率之内,如表3所示。

表3 无支撑管风机机壳固有频率/HzTab.3 Inherent frequency of fan volute without supporting tube/Hz

由于风机机壳的工作频率与固有频率间没有足够的隔离裕度,在运行过程中存在共振风险,应增加机壳刚度来满足安全运行的设计要求。

2.2 支撑管原始布置风机

为满足风机安全运行要求,最经济有效的方式是蜗壳内增加支撑管。传统设计方法中为防止机壳自身的变形,会在蜗壳内布置6 根直径为108mm 的支撑管,如图3所示。

图3 支撑管原始布置风机三维模型示意图Fig.3 Schematic diagram of 3D model of fan with original arrangement of supporting tube

对该风机机壳进行模态分析,结果显示机壳前六阶固有频率都在设计要求的安全区域,保证风机可以安全运行,如表4所示。

表4 支撑管原始布置风机机壳固有频率/HzTab.4 Inherent frequency of fan volute with original arrangement of supporting tube

由于支撑管在蜗壳内部,必然会对蜗壳内流场造成不利影响,对带有原始布置支持管的风机进行数值模拟计算,如图4所示。

图4 支撑管原始布置风机1/3叶高截面流场示意图Fig.4 Schematic diagram of fan flow field of 1/3 blade high section of supporting tube

从图4中可以看出,支撑管位置有旋涡和低速区出现,流场不再均匀。支撑管原始布置风机气动分析的最终结果如表5所示。

表5 支撑管原始布置风机气动分析结果Tab.5 Results of aerodynamic analysis of fan with original arrangement of supporting tube

从表5 中可以看出,增加支撑管后,整机效率下降近6个百分点,且不再满足设计要求。

综上所述,该风机无支撑管时,尽管性能满足设计要求,但机壳刚度不达标;而有支撑管时,尽管机壳刚度达标,但风机性能却不满足设计要求。因此,对提高刚性所需要的支撑管进行优化,以便在满足安全运行要求的同时改善风机的性能。

3 支撑管布局优化

对支撑管布局进行优化,以满足风机安全运行为前提,采用递进方式从不同支撑管直径、数量、布置位置三个方面的机壳模态及风机气动性能进行数值模拟。要求每次优化风机的效率提升0.5%以上。

3.1 优化支撑管直径

支撑管为无缝钢管,优化支撑管直径主要是减小其直径。按递减的方式选择直径小于108mm的若干个无缝钢管建立模型,并进行模态分析,结果如表6所示:

表6 不同支撑管直径风机机壳固有频率Tab.6 Inherent frequency of fan volute with different supporting tube diameters

当支撑管直径减小到60mm时,机壳的一阶固有频率是工作频率的1.14倍,达不到安全隔离裕度要求,因此,确定支撑管直径为83mm。对支撑管直径为83mm的模型进行数值模拟,如图5所示。

图5 优化支撑管直径风机1/3叶高截面流场示意图Fig.5 Fan flow field diagram of 1/3 blade high section with optimized supporting tube diameter

与优化前相比,风机蜗壳内支撑管位置的流场同样有旋涡与低速区出现,气动分析的最终结果如表7所示。

表7 优化支撑管直径风机气动分析结果Tab.7 Fan aerodynamic analysis with supporting tube diameter

表7 中显示,优化支撑管直径后,风机的全压有所升高,蜗壳内的全压损失降低,整机效率增加了1.76%,满足优化要求。

3.2 优化支撑管数量

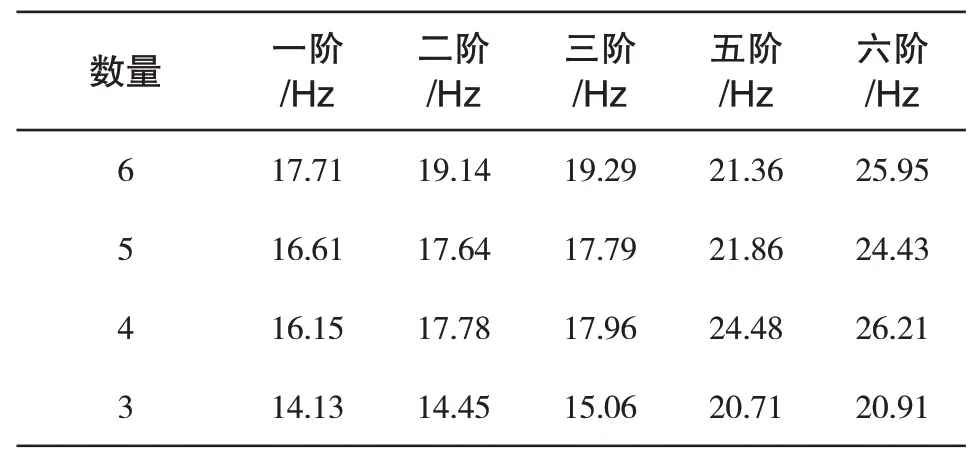

优化支撑管数量是在优化支撑管直径的基础上进行的,主要是要减少支撑管数量。从机壳出口开始,采取按间隔取消支撑管的方式,然后分别进行建模计算,其模态分析结果如表8所示。

表8 优化支撑管数量风机机壳固有频率Tab.8 The inherent frequency of the fan volute with optimized number of supporting tube

当支撑管数量减少到3 根时,机壳的一、二阶固有频率都达不到安全隔离裕度的要求。因此,确定支撑管数量为4 根。然后将4 根支撑管的模型进行数值模拟,其风机流场情况如图6所示。

图6 优化支撑管数量风机1/3叶高截面流场示意图Fig.6 Fan flow field diagram of 1/3 blade high section with optimized number of supporting tube

与优化支撑管直径的流场相比,发现流场不均的区域减少,其气动分析的最终结果如表9所示。

表9 优化支撑管数量气动分析结果Tab.9 The results of aerodynamic analysis after optimizing the number after optimizing support pipes

从表9 中可以看出,支撑管数量减少后,风机整机效率进一步提高0.67%,也满足优化要求。

3.3 优化支撑管布置位置

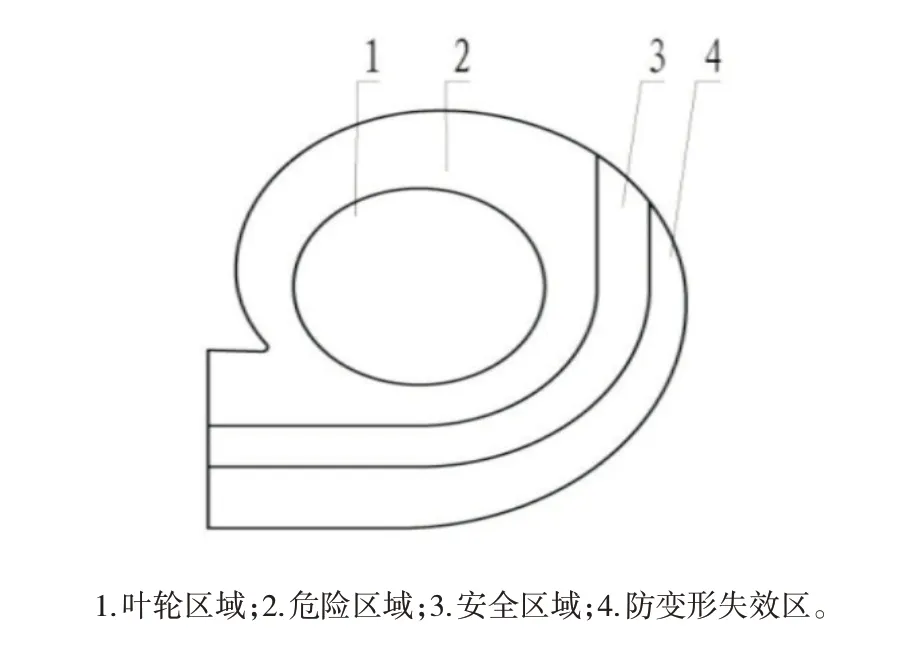

优化支撑管布置位置是在优化支撑管数量的基础上进行的进一步的优化。由于蜗壳是螺旋形,所以,叶轮出口到蜗壳板间的截面面积不相同,每个截面上的流动情况也不一样。优化过程中发现,支撑管离叶轮出口越远,对蜗壳内部流场的影响越小。但是,因蜗壳自身的变形原因,不允许让支撑管无限制地远离叶轮。

如图7所示,区域1是叶轮组所在区;区域2紧临叶轮出口或上部,安装支撑管危险大;区域4 接近蜗壳边缘,安装支撑管不能有效控制蜗壳的变形。因此,只能将支撑管布置在区域3中。经过模态分析看,只要4根支撑管较为均布地布置在区域3中,那么机壳固有频率都会在风机安全运行的区域内。又因要提高风机性能,要求支撑管尽可能远离叶轮组。综合考虑,最终确定支撑管避开剖分位后较为均匀地布置在区域3 的外边缘,如图8所示。

图7 支撑管安装区域划分示意图Fig.7 Schematic diagram of installation area of supporting tube

图8 优化支撑管布置位置风机三维模型示意图Fig.8 Schematic diagram of fan 3D model of supporting tube optimization layout

优化后风机的流场情况如图9所示。

图9 优化支撑管布置位置风机1/3叶高截面流场示意图Fig.9 Schematic diagram of fan flow field at 1/3 blade height section of optimized placement of supporting tube

与优化支撑管数量时的流场相比,风机蜗壳内部出现气流不均的位置随支撑管位置变化而变化,气动分析的最终结果如表10所示。

表10 优化支撑管布置位置风机气动分析结果Tab.10 Optimization of fan aerodynamic analysis results after optimizing supporting tube placement

从表10 中可以看出,该风机在进一步优化支撑管布置位置后,风机效率又增加了1.12%,满足优化要求,达到了76.84%,满足设计要求。将此时的风机机壳进行了模态分析,结果如表11所示。

表11 优化支撑管布置位置风机机壳固有频率/HzTab.11 Fan volute inherent frequency after optimizing the position of the supporting tube/Hz

风机机壳工作频率与前六阶的固有频率之间留有足够的隔离裕度,不会出现共振现象,满足设计要求,机壳的运行安全能够得到保证。

4 结论

1)支撑管影响风机机壳的固有频率,从而影响风机的运行安全;

2)只要有支撑管存在,都会使风机全压降低,风机蜗壳内全压力损失增加,风机整机效率降低;

3)支撑管的直径、数量和布置位置都对风机的整机性能有影响;

4)本文所研究的大型高效离心通风机,在保证安全运行的前提下,经支撑管优化,风机全压升提升148Pa,蜗壳内全压损失降低67Pa,风机整机效率提升3.55%。