低热值合成气燃气轮机仿真系统的设计与验证*

(煤基清洁能源国家重点实验室(中国华能集团清洁能源技术研究院有限公司))

0 引言

2012 年11 月6 日,我国首座、世界第6 座大型整体煤气化联合循环(IGCC)电站——天津IGCC 示范电站投产发电[1]。与传统燃煤电厂相比,IGCC 作为多种设备、多项技术集成(包括空分装置、煤气化及净化系统、燃气轮机、余热锅炉以及蒸汽轮机等)的一个复杂系统[2-3],对于运行人员技术知识、操作水平、事故分析和处理能力等方面的要求都很高,也对运行人员的技术培训提出了更高的要求。这就需要研究开发针对IGCC的仿真系统,提供完善的实时培训环境,以便能够可靠、有效的检验学员的操作过程和操作表现,加快培训速度并节约大量的培训费用,还可用于研究IGCC设计、优化及控制技术。

天津IGCC 示范电站所用燃气轮机为SGT5-2000E(LC)型低热值合成气燃气轮机,该燃气轮机由常规燃用天然气的SGT5-2000E 型燃气轮机改造而来,其额定负荷为171MW,采用单缸单轴、轴向排气、冷端驱动的结构,有两个筒形燃烧室,每个燃烧室安装8支燃烧器,启动燃料为柴油,正常运行燃料为气化炉所产合成气,燃烧器燃烧方式为双通道扩散燃烧[4-5]。燃气轮机由压气机、燃烧室、透平等三大部件组成,其结构示意图可参见图1。目前已有大量关于天然气燃气轮机的研究,采用数值计算[6-8]、计算流体力学模拟[9]到大涡模拟[10],对于燃气轮机性能预测、问题分析及改进均达到了一定的深度,并取得了一定的成效。虽然已有采用商业软件建立压缩机的仿真模型[11-12]和采用神经网络算法建立轴流通风机仿真模型[13]的研究,但对于低热值合成气燃气轮机的仿真研究尚不多见。本文将针对低热值合成气燃气轮机开展仿真系统设计及验证。

图1 低热值合成气燃气轮机结构示意图Fig.1 Structure low heating value syngas gas turbine

1 模型搭建

1.1 仿真系统平台

本项目采用成熟的商业软件平台DYNSIM 来开发低热值合成气燃气轮机仿真机,以便将精力集中于低热值燃气轮机的特有过程特点分析和机理建模。DYNSIM是SimSci公司开发的基于严格计算的、成熟的动态过程模拟系统,是Pro/II 的动态版本,采用基于机理的技术和严格的热力学数据,提供准确可靠的计算结果,用于解决从工程分析、控制系统校核到操作员培训系统等工作中遇到的动态模拟问题。DYNSIM 目前已广泛应用于化工过程的动态模拟[15-17]和人员培训[18]。

1.2 低热值燃气轮机主要模型搭建

1.2.1 压气机

图2 低热值合成气燃气轮机仿真模型Fig.2 Simulation model of gas turbine for low heating value syngas

在DYNSIM中利用自带的压缩机(Compressor)模型作为低热值合成气燃气轮机压气机仿真模型,见图2。压缩后的空气一部分与燃料(柴油或合成气)混合燃烧,另一部分冷却燃烧室和透平,不过最终都将进入燃气轮机透平而做功,所以本模块不再单独设置冷却通道,将压气机和透平做单通道连接。为保证燃气轮机总体质量和能量平衡,假设压气机压缩后的空气全部进入燃烧室燃烧,燃烧后的高温废气驱动透平做功。

1.2.2 燃烧室

为减少仿真系统复杂性,同时能够准确反映低热值合成气燃气轮机燃烧室的运行特性,对于燃烧过程的仿真做了大幅简化。在DYNSIM 中利用自带的燃烧器(Combustor)模型作为低热值合成气燃气轮机燃烧室仿真模型,见图2。在进入燃烧室仿真模型之前,就将压缩后的空气和燃料进行混合,然后进入燃烧室仿真模型,不考虑真实燃气轮机燃烧室中的扩散燃烧。同时假设燃料的燃烧效率为100%,即所有可燃物完全燃烧。

1.2.3 透平

在DYNSIM 中利用自带的膨胀机(Expander)模型作为低热值合成气燃气轮机透平仿真模型,见图2。转动轴仿真模型将压气机仿真模型及透平仿真模型连接。膨胀机的通流能力可以用流导(flow conductance)J来表征,当膨胀机处于临界状态(即壅塞流)时,膨胀机的通流能力将不随膨胀机出口压力的降低而增大,流导可以采用下式计算[19]。

式中,F为摩尔流量,kmol/s,Mi为进口气体分子质量,kg/kmol,Ri为进口气体摩尔密度kmol/m3,ΔP为膨胀机压差,kPa。

由式(2)可见,ΔP为膨胀机进口压力Pi与出口压力Po的差值加上膨胀机出进口静压差dPhead与膨胀机发生壅塞时的压差比率KCPR乘以膨胀机进口压力Pi之间的最小值。在额定工况下,计算所得透平仿真模型流导为

1.2.4 辅助设备

低热值合成气燃气轮机其他辅助设备及管道,如各种泵及管路等均采用DYNSIM 中相关模型搭建。低热值合成气燃气轮机的燃料合成气来自于IGCC系统的气化系统,在进入燃气轮机燃烧室之前需要在合成气中注入水蒸汽以调节合成气热值,降低燃气轮机燃烧过程中的NOx排放。在燃气轮机燃烧室前合成气管路设有合成气混合加热系统,通过注入水蒸汽调节合成气热值和温度。注入蒸汽后,合成气中水的体积分数控制在30%~33%之间。在实际运行过程以及仿真模型中,进入燃气轮机燃烧室的合成气热值及压力均易受到前序工艺即合成气注蒸汽混合加热工序的影响。如图3 所示,即为合成气混合加热系统仿真模型,由换热器模型和压力调节阀模型组成,可以实现合成气加热和压力调节。

图3 合成气混合加热系统仿真模型Fig.3 Simulation model of syngas mixing and heating system

1.3 控制逻辑

1.3.1 主要控制系统

低热值合成气燃气轮机仿真模型控制的难点在于对空气量、燃料量的精确控制,通过分别编写六个主要约束因素的控制逻辑,根据现场数据,不断优化调整,最终以最小值选择器的形式实现燃料量精确控制,如图4所示。

图4 低热值合成气燃气轮机仿真模型主要控制逻辑Fig.4 Control system of low heating value syngas gas turbine simulation model

1.3.2 燃料切换逻辑

燃气轮机在启动过程、停机过程、及低负荷运行时(低于50%额定负荷),需要运行柴油燃料系统,当燃气轮机在正常工况下工作时,运行合成气燃料系统。燃料切换的时机和稳定混合燃烧的燃料比例选择不是任意的,应遵循下列原则,燃料的选择必须在启动之前或者在25%额定负荷以上才能切换。切换的过渡过程为150s。燃料切换功能在DYNSIM 中可用速率限制器(Rate limiter)控制器实现。切换过程可见图5。

图5 燃料切换过程Fig.5 Fuel switching process

2 低热值合成气燃气轮机仿真系统验证与应用

当低热值合成气燃气轮机仿真系统搭建完毕,并根据现场运行数据进行调试之后,对低热值合成气燃气轮机仿真系统分别进行了不同负荷下稳定运行工况,低热值合成气燃气轮机仿真模型与现场运行数据对比验证,以及燃油切换过程的动态测试。

2.1 稳定运行工况静态测试

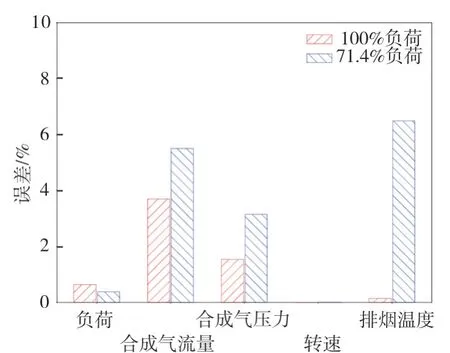

表1 对比了合成气工况100%负荷(环境温度平均约12.6°C,大气压力约为101.6kPa)、71.4%负荷(环境温度平均约1.9°C,大气压力约为102.0kPa)下,低热值合成气燃气轮机仿真模型计算主要参数与现场运行数据(未折合到标准状况下的实际值,下同)的对比。如图6所示100%负荷,无论是燃料流量和压力,燃气轮机转速、负荷、排烟温度等与现场运行数据误差均小于4%。在71.4%负荷下,除燃料流量和排烟温度与现场运行数据误差在5%~7%之间,其它参数与现场运行数据误差均不高于4%。表2 对比了柴油工况50%负荷下(环境温度平均约0.8°C,大气压力为102.7kPa),低热值合成气燃气轮机仿真模型计算主要参数与现场运行数据的对比。

表1 合成气工况,低热值合成气燃气轮机仿真模型数据与现场运行数据对比Tab.1 Comparison of main simulation parameters and on-site experiments parameters under syngas as fuel

图6 合成气工况,低热值合成气燃气轮机仿真模型数据与现场运行数据误差Fig.6 The error between simulation and on-site experiments under syngas as fuel

表2 燃油工况,低热值合成气燃气轮机仿真模型数据与现场运行数据对比Tab.2 Comparison of main simulation parameters by and on-site experiments under fuel oil as fuel

由图7 可见,50%负荷下燃料流量和压力,燃气轮机转速、负荷和与现场运行数据误差均小于2%,仅排烟温度误差约为9%。在不同燃料工况以及不同负荷稳定运行工况下的静态参数对比,表明搭建的低热值合成气燃气轮机仿真系统能够实现对于现场实际燃气轮机稳定运行工况的准确仿真。

2.2 燃料切换动态测试

图7 柴油工况,低热值合成气燃气轮机仿真模型数据与现场运行数据误差Fig.7 The error between simulation and on-site experiments under diesel as fuel

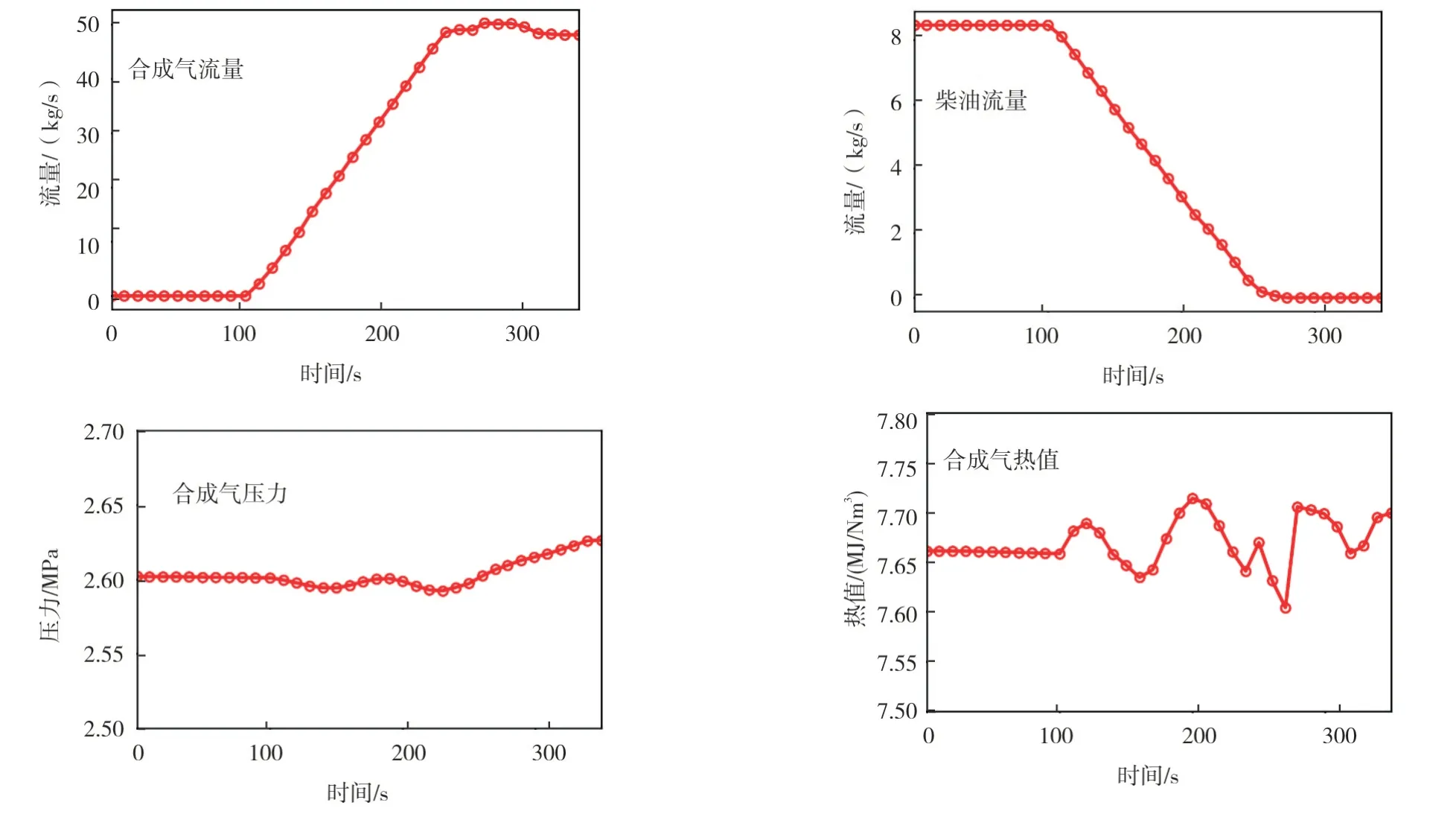

由于合成气与柴油密度、温度、压力等特性的差别,导致燃料切换过程中负荷波动大以及燃烧室内压力波动大。通过合成气混热加热仿真模型精确调节燃料切换过程中合成气特性参数的稳定,以及严格控制燃料量基准及燃料阀门的前后压差,使得燃烧室内燃烧热值稳定。实现燃气轮机燃料切换过程平稳。图8显示了低热值合成气燃气轮机燃料切换过程中燃料流量、合成气热值和压力的变化情况。可见,在150s 内,柴油流量从最大约8.5kg/s 降至0,而合成气流量从0 升至最高50.3kg/s,同时合成气热值、压力波动均小于1%。由图9可见,燃气轮机燃料切换过程前后,负荷均稳定在115MW,燃料切换时,低热值合成气燃气轮机仿真模型负荷波动控制在5MW 之内,仿真模型负荷与现场实际运行负荷(环境温度平均约-0.7°C,大气压力为102.8kPa)平均误差小于1%,最大误差小于10%,基本符合现场燃料切换过程。

图8 燃料切换过程中燃料流量、合成气热值和压力的变化Fig.8 Flow rates of fuel,syngas heating value and pressure during fuel switchover process

图9 燃料切换过程燃气轮机仿真模型和现场实际负荷对比Fig.9 Comparison of load between gas turbine simulation model and on-site experiments during fuel switchover process

2.3 应用

搭建的低热值合成气燃气轮机仿真系统已多次应用于天津IGCC 操作人员培训,帮助现场运行人员熟悉掌握燃气轮机开停车、升降负荷以及燃料切换操作,减少人为失误,提升运行效率和稳定性。利用该仿真系统还可以对燃气轮机进行的技术改造预先进行仿真验证,以减少现场试验的风险和成本。

3 结论

以国内首台天津IGCC关键设备低热值合成气燃气轮机为研究对象,通过机理分析等手段,基于商业动态过程模拟系统搭建了针对低热值合成器燃气轮机的仿真系统。合成气工况100%负荷、71.4%负荷,柴油50%负荷稳定运行工况下,低热值合成气燃气轮机仿真系统运行数据与现场实际运行数据相比,绝大部分主要运行参数误差小于5%。在115MW 进行的燃料切换过程动态测试,低热值合成气燃气轮机仿真系统负荷波动控制在5MW 之内,仿真系统负荷与现场实际运行负荷平均误差小于1%,最大误差小于10%,基本符合现场燃料切换过程。这表明,搭建的低热值合成气燃气轮机仿真系统能够实现对于现场实际燃气轮机稳定运行工况以及动态过程的准确仿真。该仿真系统已应用于现场操作人员的培训,以提高运行效率和稳定性。