超大型钢壳混凝土沉管隧道线形预估分析

张超,刘兆权,成益品,熊金海

(1.中交一航局第二工程有限公司,山东 青岛 266071;2.中交第一航务工程局有限公司,天津 300461;3.广东省公路建设有限公司,广东 广州 510623)

0 引言

沉管隧道施工中关键的控制点就是隧道平面线形控制,即轴线控制。可从两个角度进行分析,1)整体与局部考虑,隧道平面线形控制既要控制整个隧道的安装轴线与设计轴线之间不能出现大的偏差,也要控制相邻两个管节之间不能有过大的错边;2)平面两个维度的考虑,其一是沉管隧道轴线与设计轴线的偏差,其二是管节对接安装后由于GINA止水带硬度的不均匀性及受力状态的差异,导致不同位置GINA止水带压缩量不同,造成里程方向的偏差。沉管隧道因各自结构构造及整体线形的差异,其轴线控制的要求也不尽相同,在施工过程中必须满足线形控制的要求[1-5]。

基于深中通道钢壳混凝土沉管隧道建设,通过对沉管钢壳制作、托运,管节浇筑、沉放安装定位全过程分析,对沉管平面线形产生绝对偏差可能的影响因素有:钢壳制作的误差(已安装管节非GINA端的端钢壳水平向偏角和平整度及待安装管节GINA端的端钢壳水平向偏角和平整度)、相邻管节间平面对接施工误差(导向系统)、已安管节轴线与设计轴线的平面偏角、测量方法与贯通测控技术水平造成的偏差、管节接头间GINA止水带的不均匀压缩(横向)。

1 隧道线形控制措施

沉管隧道线形控制的影响因素覆盖沉管隧道建设全过程,针对不同工程阶段,对相应的线形控制方法进行研究[6]。

1.1 钢壳制作及混凝土浇筑偏差

1)施工精度的误差控制

设计阶段:根据GINA止水带安装及压接要求,设计方提出明确的端钢壳端面平整度及偏角要求,指导施工。

施工阶段:根据设计要求,施工方严格按照设计提出的技术标准精细化施工,端钢壳偏差会影响隧道轴线。施工中应严格控制管节端面的精度,包括安装GINA止水带的端钢壳和对应的受压光面端钢壳,对其平整度、水平向和竖向偏角都要严格控制。端钢壳的焊接、混凝土挤压引起的变形都会造成端钢壳的平面度、平整度发生变化,影响管节轴线。

2)坞内测量的误差控制

钢壳浇筑完成后需对其空间姿态进行测量并拟合,确定管节的长度和两端面的竖向、水平向偏角。管节姿态的测量误差会引起管节长度和端钢壳角度,进而影响隧道线形。为降低测量误差对线形控制的影响,测量工作应统一操作标准,严格遵守测量仪器的操作规程,测量作业时须排除对测量工作有干扰的影响源。

1.2 相邻管节间平面对接施工误差(导向系统)

1)设计阶段

导向系统对管节的对接安装起到重要作用,导向系统由导向杆和导向托架组成,为了保证导向杆落位导向托架时的可操作性,设计导向托架两侧壁预留5~10 cm的调节距离,管节就位即将着床时可在此范围进行轴线位置的调整。

2)施工阶段

管节沉放安装时,待沉管节端部在纵向上距离已沉管节端部2 m(距离过大难以保证对接精度,距离过小增加管节姿态调整风险)左右时进行横向对接。管节下放至水下沉管隧道基础面高度,导向杆就位后,由导向装置造成的管节线形偏差,可在此范围内进行调节。通过导向系统进行线形偏差控制,首先应保证导向杆与导向托架在舾装时的定位准确,要求测量定位工作尽量精确,导向装置水下安装沉管时的测量工作和干坞内的测量应保持一致性,不容许出现大的偏差。

1.3 已安管节轴线与设计轴线的平面偏角

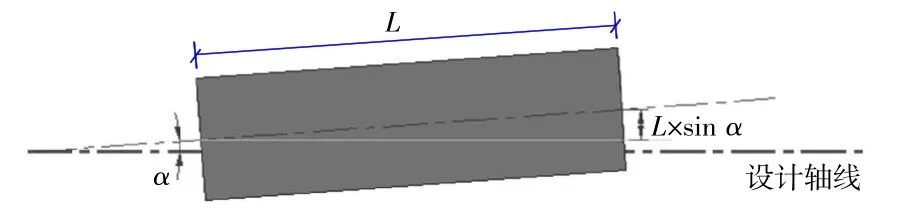

已安装管节的首、尾两端与设计轴线之间存在一定的距离偏差(图1),造成管节的轴线与设计轴线存在夹角α,待安装管节若与已安装管节自然压接安装,则待安装管节的轴线理论状态下与设计轴线的夹角也为α。待安装管节的轴线与设计轴线必然出现偏差,且待安装管节的首端(与已安管节对接端)到尾端与设计轴线的偏差越来越大,这种误差的累积对沉管安装极为不利。假设单个管节长度为L,则单个管节与设计轴线的最大偏差大于L×sinα。

图1 管节轴线偏差示意图Fig.1 Schematic diagram of elements axis deviation

避免这种误差的方法,一是对已安装管节线形标定后,若存在较大轴线偏差,则进行管节的调整;二是对已安装管节无法调节的轴线偏差,待安装管节在安装前制定纠偏方案,管节沉放对接时,按照纠偏后的管节轴线偏差指标进行控制。

1.4 测量方法与贯通测控技术水平造成的偏差

测量方法和贯通测控技术造成的沉管隧道轴线偏差,主要是由于隧道长度增加后贯通测量控制网测量精度降低导致轴线偏差,为此根据隧道长度进行仪器选型、控制网网型等的研究,确保测量精度满足设计要求。

1.5 管节接头间GINA止水带不均匀压缩(横向)

在进行管节对接施工时,管节横向定位完成后,连接两个管节间的拉合装置,以实现GINA压合止水[7]。GINA止水带的压缩量D=F/E,其中:F为GINA压缩时的拉合力;E为GINA压缩过程的平均压缩模量。

造成管节接头间GINA止水带的不均匀压缩的原因主要有两个:1)由于GINA受到的拉合力不均匀,即F大小不一致,硬度相同的GINA止水带,管节安装时受到大小不同的拉合力,GINA的压缩量不同;2)由于GINA止水带本身的硬度不均匀,即E的大小不同,管节安装时受到同样大小的拉合力,GINA的压缩量不同。

对于管节接头间GINA止水带的不均匀压缩造成的管节轴线偏差控制,需要做到以下几点:

1)针对不同管节的水深和埋深安装环境,选择适合的GINA材料型号;

2)GINA止水带的生产质量必须合格,其硬度不允许出现过大的不均匀性;

3)管节对接施工过程中应做好拉合力的监控,及时调整拉合力的大小。有时根据已安装管节的轴线偏差情况,需要调整GINA的压缩量,使其发生不均匀压缩,调整管节的轴线至设计轴线,这需要在管节托运安装之前制定好安装方案,管节安装现场严格实施。

2 相邻管节相对偏差影响分析

根据深中通道已安装完成的4根管节进行相邻管节相对偏差影响分析,主要影响因素包括导向杆及导向托架的安装位置偏差以及已安管节导向托架南北侧垫板厚度。

2.1 导向系统

2.1.1 导向系统标定

管节纵移至深坞区完成船管连接后使用压载水系统将管节调平然后进行导向系统标定。标定使用全站仪将导向系统轴线调节至距离管节轴线2 m处,严格控制轴线偏差,系统调好后进行紧固螺栓工作,螺栓紧固后测量数值作为导向系统安装偏差。导向系统标定结果见表1。

表1 导向系统标定结果统计Table 1 Statistics of calibration results of guidance system mm

2.1.2 导向托架垫块安装

深中通道选用导向杆直径63 cm,导向托架下部间距73 cm。管节安装前在导向托架左右两侧安装总厚8 cm的垫板,根据已安管节尾端轴线偏差确定垫板安装厚度。管节水力压接完成后导向杆进入导向托架位置固定,潜水员水下量取导向杆南北侧间距确定首端实际偏位,已安装完成的各管节垫板安装厚度及南北侧间距统计见表2。

结合导向系统标定结果及导向托架垫块安装数据计算相邻管节相对偏差范围见表3。

表2 导向系统统计表Table 2 Statistical table of guidance system cm

表3 相邻管节相对偏差统计表Table 3 Statistical table of relative deviation of adjacent elements mm

2.2 相邻管节相对偏差统计

根据相邻管节错牙数值可以直观看出管节相对偏差,错牙量取包括2种方式,一种是潜水员在体外量取,另一种是已安管节中管廊人孔门开启后在结合腔内量取。

相邻管节相对偏差还可根据贯通测量时测量的已安管节尾端轴线偏差及新安管节首端轴线偏差计算。

2.3 统计分析

通过比较不同测量方法下的相邻管节相对偏差可以看出,相对偏差基本一致(除E2管节外),最大互差9.4 mm,最小互差0.1 mm,说明沉管安装首端控制较好,见表4。

表4 不同测量方法相邻管节相对偏差统计Table 4 Relative deviation statistics of adjacent elements by different measurement methods mm

3 模拟安装分析

根据已安管节线形、已安管节尾端端钢壳水平向偏角、待安管节首端端钢壳水平向偏角及待安管节长度进行管节无错牙模拟安装。已安管节线形根据贯通测量结果进行计算,端钢壳水平向偏角取管节纵移至浅坞区时测量值[7]。

3.1 端面间距统计

深中通道标准管节宽46 m,长165 m,对接端间南北侧距相差1 mm导致尾端偏离管节轴线约3.6 mm。

南北侧端面间距偏差是导致管节尾端偏差的重要因素,根据体内、体外测量的端面间距计算尾端偏差与模拟安装结果一并分析。

管节水力压接完成后人孔门开启前,潜水员在管节外侧对端面间距进行测量,南北侧各测量上中下3处间距值。人孔门开启后,测量人员在结合腔内对端面间距进行测量,南北侧测量6~9个点。计算体内、体外测量的间距差值推算管节尾端偏离轴线的数值。

3.2 数据统计

贯通测量结果真实反映管节安装完成后的首尾端轴线偏差,根据首尾端轴线偏差可计算管节的实际走向,可与端面间距影响数据一并分析。管节轴线偏移统计见表5。

表5 管节轴线偏移统计Table 5 Statistics of elements axis offset mm

综合管节首端相对偏差以及端面间距对管节轴线的影响与模拟安装结果及实际安装结果进行统计分析,管节安装轴线偏差呈现规律性,管节模拟安装结果与实际安装结果基本一致,但需与多种影响因素联合分析,见表6。

表6 管节模拟安装结果与端面间距影响数据比对表Table 6 Comparison table of simulation installation results of elements and influence data of end face distance mm

4 结语

深中通道作为继港珠澳大桥之后又一超长沉管隧道工程,沉管安装精度要求更高,为确保隧道线形在管节安装前需进行线形预估,依此提供施工参考意见。根据上述统计分析针对管节相对偏差计算及模拟安装得出以下结论:

1)相邻管节相对偏差影响因素包含舾装件安装偏差,舾装时应严格控制导向系统安装偏差;

2)导向托架垫块尺寸与安装到位后的导向杆距托架边缘间距及导向系统安装偏差共同分析;

3)管节制作存在南北侧偏差方向不一致现象,管节舾装应做好管节外形尺寸的测量工作;

4)管节模拟安装与实际安装结果存在差异,主要原因包括无错牙安装较难实现以及端面南北侧间距差值导致尾端偏离预估轴线,管节模拟安装的事前分析应结合导向托架垫块尺寸,事后分析应结合端面间距;

5)线形分析数据仅供施工参考,由于钢壳结构尺寸偏差及尺量方式的局限性,管节的实际线形应以贯通测量结果为准。