振动诊断技术在选矿设备上的应用

夏 霜

(湖北新冶钢有限公司,湖北 黄石 435000)

矿石是现代工业生产的原料,选矿是整个生产过程中比较关键的环节,具有设备繁多、操作性连贯等特点。选矿厂多数设备价格昂贵且种类固定,发生故障后难以准确诊断,会给生产带来严重影响。目前关于选矿设备故障诊断困难的问题,很多学者进行了相应研究,如李超(2019)等人则从神经网络技术方面对选矿应用做出了研究[1],苟筱林(2019)从大数据挖掘技术出发对输变电设备诊断方法进行探讨[2]。这些研究无法准确发现选矿设备故障部位。针对此问题,本研究从振动频率方面出发,通过故障设备振动频率的变化,准确辨别设备的故障部位,帮助科学制定出故障部位的维修方法,避免事故的发生[1]。球磨机是选矿工艺中较为重要且应用较为广泛的一种设备。为研究振动诊断技术在选矿设备上的应用,本文以球磨机为例,通过采集球磨机设备振动监测数据来判断球磨机故障部位及故障情况。

1 振动诊断系统硬件及软件配置

1.1 系统硬件配置

无线监测器DX501:内嵌振动加速度传感器、温度传感器、信号采集处理电路。将采集的数据通过2.4 GHz频段无线传输到无线监测站。

无线监测站DX550:收集指定辖区域内所有无线检测器采集的数据,并通过局域网上传至系统中心服务器。

系统中心服务器:负责接收和处理数据,系统服务器采用IBM x3650硬件平台。该服务器对处理器性能进行了优化,能够提供双核或四核计算能力,高级电源管理及矢量校准冷却技术可帮助降低数据中心的电力和冷却成本[3]。

企业局域网:负责各硬件单元采集数据及分析结果的输送。

web客户端:该系统整体结构采用B/S结构,统一了客户端,实现了数据集中的同时与指定数据库进行数据交互,客户登陆web客户端即可远程访问系统信息。

1.2 系统软件配置

该系统软件是基于.NET平台和B/S结构开发的web应用软件。软件配置:操作系统Windows Server 2003;数据库PgSQL;设备状态监测管理DX1000。核心为设备监测管理软件,该软件主要功能为设备组态、设备诊断、采集参数设置、采集数据处理、数据处理及对外web发布等。

2 振动信号分析

通过振动技术得到原始信号一般都是时域波形,无故障时波形振动幅度较小,发生故障时,振动信号出现明显波动[4]。且发生故障的原因不同,信号变动频率也不同,通过观察信号变化规律,能初步判断故障出现的原因。

2.1 信号频域分析

不用类型机器产生的故障不同,振动信号频率的改变也不同,故可用振动信号频率分析机器产生振动的原因,帮助判断不同种类的机器故障。频谱分析是较为重要的一种振动信号分析方法,也是本研究采用的信号分析方法。根据每个故障部件对应的特征频率判断该部件出现故障的原因及严重程度[2]。但在实际应用中,振动频率并非只受某一种部件故障的影响,与该部件相连的部件出现故障也会导致振动频率出现波动,故想得到正确的诊断结果,需对该机械所有的参量进行分析[5]。

2.2 信号阶次分析

为了得到更为准确的振动信号,需对振动信号进行采样,然后对数据进行一定处理。由于本研究的设备多数都在高速运转中,故使用阶次分析工具,对振动信号进行采样。周期采样的方法:在周期内选取固定的几个点为采样点,用阶次分析工具采样,若采到的数据有该点,则直接使用该点为数据;若采到的数据没有该点,则根据所需时刻,对该时刻的前后亮点进行线性插值,得到的数据为此刻的数据[6]。

因很多设备在工作时转速会发生一定变化,为适应此类设备频率分析的特殊要求,可选用跟踪周期采样技术,绘制出以转速的阶次为横坐标的频谱图,该方法的好处在于以转速阶次表示的频率轴上,阶次频率的位置始终保持不变。

2.3 趋势分析

振动分析故障诊断法是根据振动状态劣化曲线来预测该设备的失效时间及设备寿命。为探究振动诊断对设备预测准确度,以选矿厂若干重大型设备作为振动趋势分析对象,根据各个设备的特性对振动频谱状态进行抽样,将抽样数据建立《设备振动检测报告》。该报告中包含设备编号、检测探头位置、不同挡位和不同转速的振动频谱特征及频谱分析[7]。在设备出现问题时,通过振动频率对比设备振动检测报告中正常振动状态数据,判断该设备哪个部位出现故障,且及时予以维修。

3 振动诊断技术应用

球磨机是选矿工艺中比较关键的设备,为验证振动诊断系统在实际中的应用,本文以2130球磨机的小齿轮冲击信号作为实验对象,分析其产生原因及检修方法[8]。该球磨机电机参数如表1所示。

表1 2130球磨机电机参数

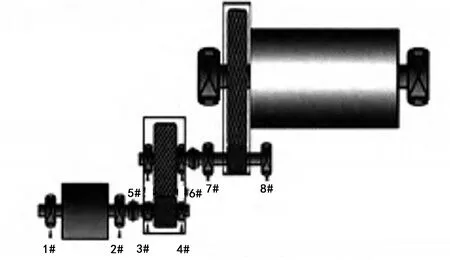

球磨机机组图及测点布置图如图1所示。

图1 2130球磨机测点布置图

球磨机测点定义如表2所示。

表2 2130再磨机测点位置标示

利用振动诊断系统对球磨机进行振动诊断,诊断结果显示7#测点,轴向出现二级报警,用轴向波形频谱图测量,7#测量结果如图2所示。

图2 7#测点轴向加速度波形频谱图

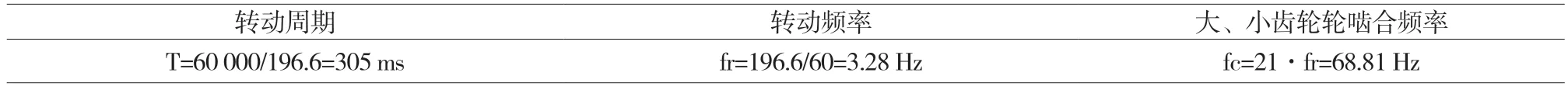

通过观察波形频谱图的区别可以发现,齿轮齿面随着球磨机工作时间增加,出现点蚀、剥落、裂痕等局部损伤时,在波形图中可看到有冲击信号产生。当齿轮磨损较为严重,齿轮之间的缝隙增大时,冲击信号较为明显[9]。该球磨机的特征频率是以旋转频率为间隔啮合频率及其倍频的调制而成,在球磨机运行过程中,随着故障的严重啮合频率的高倍频或分数谐波的增加,该冲击信号也越来越明显。2130球磨机小齿轮参数如表3所示。

表3 2130再磨机小齿轮参数

在图2的轴向加速度波形频谱图中看到大量的冲击信号,通过观察可以发现,在频谱上较为突出的频率是140 Hz,对应的是2倍啮合频率。经过上文叙述,特征频率是以旋转频率为间隔啮合频率及其倍频的调制而成,也就是说主导的故障特征频率为啮合频率的高倍频。当该频率波动较大,说明该球磨机的小齿轮磨损较为严重,大小齿轮间缝隙较大且齿面具有损伤。停机对小齿轮进行换面、磨修等工作后,振动冲击信号明显降低。

4 结语

本文从振动数据收集、频谱分析及球磨机实验对振动诊断技术进行探讨。实验结果表明,振动诊断技术是一种直接、高效、实时、故障范围覆盖广的一种故障诊断方法,在选矿厂中有很多成功的案例。该技术特点在于,即便设备处于运行状态,也能准确判断设备出现故障的部位以及故障的程度,能够减少设备停机检修时间,且在故障达到不可维修之前,对设备故障进行判断,降低了维修的费用,避免了事故的发生,对提高企业的生产效率有积极的作用。同时,振动诊断方式还改变了传统的维修思维,为今后改变设备状态检修和故障诊断方式提供了新的方向[10]。目前,振动诊断技术还在初步发展阶段,还需要进一步探索、完善故障诊断和设备维修系统,为企业生产提供帮助。