沉管隧道火灾高温试验炉烟道设计与性能研究*

张升耀,董毓利,王慧青,段进涛,郑 威

(1.华侨大学 土木工程学院,福建 厦门 361021; 2.厦门工学院 建筑与土木工程学院,福建 厦门 361021)

0 引言

沉管隧道工程环境复杂,一旦发生火灾事故,后果不堪设想[1-3]。沉管隧道火灾试验体量较大,为保证试验安全性,可在野外临时试验场地建造试验炉,但会造成经济性与安全性相互矛盾[4-5]。为最大化试验构件利用率会进行多次火灾试验,烟道被重复使用且存在短期改造可能。因此,烟道设计需同时考虑安全性、经济性及改建便捷性。

实验室用烟道常发生高温故障,相关学者针对试验炉烟道问题展开研究:段进涛等[6]提出改进热平衡法,使用FDS(Fire Dynamics Simulator)模拟火灾试验炉,发现火灾试验炉内温度场并非完全均匀分布,且烟道位置温度高于炉室平均温度;陈荣淋[7]利用FDS模拟火灾试验炉燃烧,通过分析火灾试验炉内温度场分布发现,火灾试验炉烟道口位置温度较高,提出试验炉建造应加强烟道与炉体连接处。关于烟道性能研究主要集中在烟道排烟效率、烟道位置布置对排烟影响等方面[8-9],关于烟道内部温度分布研究较少,针对高温条件下烟道破损未提出有效解决办法。

烟道破坏使试验被迫终止,造成经济损失同时带来一定安全隐患。试验过程中,必须同时考虑烟道安全性、经济性、改建便捷性。本文提出自带降温系统烟道设计方案,通过FDS数值模拟研究烟道内温度场分布,并通过实际隧道火灾试验验证自带降温烟道可靠性与实用性。

1 试验方案设计与数值模拟分析

1.1 试验方案设计

火灾试验烟气温度一般大于1 000 ℃,且持续时间较长,沉管隧道临时火灾试验炉采用砌筑烟道,工期短且成本低,但高温会导致砌筑烟道出现裂缝、剥落等安全问题,可通过水喷淋方式对烟道中高温烟气降温。沉管隧道火灾试验纵断面如图1所示。由图1可知,火灾试验炉设于沉管隧道内部,黏土砖砌筑两侧炉墙,炉墙内壁覆盖防火棉,炉室其他部位有防火板覆盖;烟道由右下孔洞延伸至隧道外部,在烟道前端设置水喷淋系统,喷淋头下方设置排水坡及排水口;隧道火灾场景设计依据RABT隧道火灾曲线[10],采用热平衡法控制炉温,试验升温2 h;火源为2台燃烧机,单机热功率约1.3 MW,燃烧机安装在炉室左侧,烟气由左至右排出。火灾试验炉建造前,采用FDS软件进行数值模拟,研究烟道温度场分布情况,并检验烟道设计方案可行性。

图1 沉管隧道火灾试验纵断面

1.2 数值模拟分析

火灾动力学模拟软件FDS[11]对火灾及烟气模拟能力较好,常用功能包括火源设置、燃烧模型以及水喷淋系统等。为简化试验方案,作以下假设条件:

1)燃烧采用简单热解模型[12],保持火源功率相同。

2)炉室内铺设防火板、防火棉,表面设置为绝热类型。

3)烟道中黏土砖和混凝土导热率低,表面设置为惰性类型。

4)仅模拟沉管隧道火灾升温段。

炉室和烟道计算空间,如图2所示。炉室和烟道计算空间分别为3 m×1.8 m×1.8 m、0.6 m×0.6 m×3.9 m。网格尺寸采用1/8~1/12特征火焰直径,特征火焰直径D*[13]如式(1)所示:

图2 计算空间

(1)

计算空间选用方形网格,网格数量采用基于快速傅里叶变换(FFTs)的泊松求解器设置。在合理范围内,计算网格尺寸由大逐渐减小,最终2次计算结果相近,此时网格尺寸基本满足精度要求。2种不同尺寸网格模拟计算,耗时越短,计算效率越高。模拟过程0.10 m×0.10 m×0.10 m 、0.15 m×0.15 m×0.15 m 2种尺寸网格模拟结果相近,但精细网格会延长计算时间,实际模拟时长约为粗糙网格5倍。因此,试验最终选用0.15 m×0.15 m×0.15 m网格进行计算,可兼顾计算精度与计算效率。

炉室燃烧模型为简单热解模型,燃烧反应为METHANE(甲烷) 燃烧反应,单一火源功率1.3 MW。在火源四周设置通风(supply)表面,通风速率由燃烧化学反应方程式确定。假设甲烷完全燃烧,化学反应如式(2)所示:

(2)

由FDS模拟结果可知,可燃气体消耗速率MLR_FUEL为0.049 8 kg/s,O2质量消耗速率如式(3)所示:

Vm(O2)=4*MLR_FUEL

(3)

标准大气压下空气密度ρ、空气中O2质量分数ω等参数见表1。

表1 空气参数

通风表面喷入空气体积流速如式(4)所示:

VV(AIR)=Vm(O2)/(ω*ρ)

(4)

火源模型如图3所示。图中矩形尺寸均为0.15 m×0.15 m,中间矩形为火源表面,四周为通风表面。采用热平衡法控制炉温,由式(4)计算通风表面进风速率VV(AIR),经修正每个单元通风表面(共4个单元)进风速率为0.15 m3/s。炉室表面设置adiabatic(绝热表面),烟道表面设置inert(惰性表面),烟道出口设置open(开放表面)。

图3 火源模型

利用3个水喷淋头对热烟气降温,喷淋头布置如图1所示。喷淋头水流量35 L/min,喷射角度3°,60°。

炉室布置9个热电偶(THCP)测量炉室温度,烟道内设置4个测点测量烟道烟气温度,其中1个测点位于距离排烟口前端0.25 m处,其余3个测点间隔0.5 m连续布置在喷淋头(NOZZLE)后,测点布置如图4所示。模拟时长2 h,采用LES(大涡模拟)计算模式。

图4 测点布置

1.3 模拟结果

炉室横截面温度分布如图5所示。炉室温度短时间(约5 s)内上升至约1 300 ℃,持续燃烧放热状态相对稳定。炉室纵截面温度云图如图6所示。由图5~6可知,炉温温度场相对均匀,火源喷射处火焰温度相对最高。

图5 炉室横截面温度

图6 纵截面温度

烟道温度场前端温度略有升高,经水喷淋段降温后呈梯度下降,最终下降至600 ℃左右。整个系统模拟测点温度如图7所示。经水喷淋降温,烟气平均温度约580 ℃,烟道大部分热烟气温度不超过700 ℃。无喷淋措施纵截面温度场如图8所示,烟气温度持续大于1 000 ℃,烟道长时间高温使砂浆砌筑烟道开裂、剥落最终导致漏烟。据资料显示,室内火灾场景下120 mm厚混凝土板单面受火2 h,混凝土背火面温度仅100 ℃[14],黏土砖与混凝土属热惰性材料,导热率较低,升温速率较慢,在模拟试验中,损坏几率较小。因此,烟道升温工况下运行2 h较安全。

图7 整个系统模拟测点温度

图8 无喷淋措施的纵截面温度

模拟结果显示,带水喷淋降温烟道,可有效解决砌筑烟道易开裂漏烟问题,并在烟道安全性、经济性、改建便捷性设计中找到合理平衡点。炉室与烟道连接处顶板温度较高,在实际烟道建造过程中需加强防火保护。经水喷淋降温排出烟气温度约500 ℃,高温将威胁试验人员生命安全,需对烟道末端排出烟气作进一步降温处理。

2 沉管隧道火灾试验

2.1 火灾试验设计

基于FDS对沉管隧道高温火灾试验炉设计方案进行验证,对炉室和烟道连接处顶板位置做好防火保护,并对烟道排出烟气进行二次降温处理。根据设计规范,防火设计在RABT升温曲线下耐火极限不低于2 h,因此,火灾试验升温时间设置为2 h,降温时间110 min[15]。火灾试验热源为2台WZL120PF型燃烧机,单机热功率1.3 MW。燃烧机安装在炉室侧墙,如图9所示。

图9 燃烧机

烟道净截面尺寸0.5 m×0.5 m,烟道末端利用预制冷却罐进行二次降温,如图10所示。采用黏土砖水泥砂浆砌筑侧墙,需确保砂浆塞缝密实,侧墙厚370 mm。烟道前端顶部高温区加强构造如图11所示,采取防火棉覆盖及加大顶板混凝土厚度等措施降低漏烟机率。采用2 mm镀锌钢板作为底模板与混凝土整体浇筑,镀锌钢板底放置直径12 mm钢筋加强支撑,防止镀锌钢板烧坏导致排烟道顶板塌陷,间距0.4 m。水喷淋头如图12所示,在镀锌钢板上钻孔,将水喷淋头安装在预定位置,并利用高温玻璃胶固定。镀锌钢板先铺设2层不锈钢网然后浇筑混凝土,混凝土厚120 mm。烟道砌筑实况如图13所示。

图10 冷却罐

图11 高温区加强构造

图12 水喷淋头

图13 烟道砌筑

炉室温度测量采用6根铂铑热电偶,烟气温度测量采用K型热电偶,最终排出烟气温度由引风机出风口前端设置K型热电偶F-4测量,烟道混凝土顶板上表面设置K型热电偶测点F-5测量表面温度。降温段停止燃烧机燃烧,只鼓入空气,引风机抽出火灾炉内空气,达到降温目的。共进行4次平行试验,升温阶段120 min,降温阶段110 min。采用安捷伦(34980A)温度采集仪采集温度数据。

2.2 试验结果

每组火灾试验约230 min,试验各测点温度如图14所示。由图14可知,炉室温度上升较快,约10 min达到升温曲线拐点,符合RABT升温曲线特点;试验1、2平均炉温1 300 ℃,试验3、4平均炉温1 230 ℃;炉内温度场分布不均匀,但不均匀性较小;炉室内高温烟气进入烟道时温度与炉温一致,进入烟道后因水喷淋降温作用,烟气温度下降700 ℃,如图14(e)所示(Ts试验炉温,Tm烟道烟气温度),水喷淋降温作用明显,最终排出烟气温度约70 ℃。4次试验过程中,排烟始终通畅,烟道本身没有出现明显裂缝,烟道附近没有明显烟气外溢现象,说明水喷淋降温烟道能保证正常排烟,且耐久性良好,可进行多次重复使用。试验结束后检查炉室发现,炉室烟气出口处部分被水浸渍,说明水喷淋系统存在多余水进入炉室,原因可能是排水设计没有完全发挥作用,试验设计时应注意加强完善排水设计,避免过多喷淋水进入炉室。

图14 试验测点温度

3 模拟试验对比分析

将数值模拟数据与火灾试验数据进行对比,如图15所示。由图15可知,模拟温度与试验温度相近;火灾试验燃烧达到稳定时间大于数值模拟;在燃烧稳定阶段,试验1、2火灾试验炉温与模拟炉温基本一致,试验3、4火灾试验炉温温度低于数值模拟;烟道中热烟气试验温度高于数值模拟温度,最大温差约90 ℃。

图15 模拟、试验数据对比

火灾试验烟道内烟气温度高于数值模拟,原因可能是数值模拟中喷淋水被充分雾化,而试验中因水压等客观因素,喷淋水没有被充分雾化,降温效果不佳。喷淋头安装时其喷水点距烟道顶板存在一定距离h,烟道横截面上部空间存在喷淋水无法作用区域,如图16所示,部分热烟气未被降温而直接溢出。试验采用冷却罐中循环水进行喷淋降温,循环水随试验延长温度上升,喷淋冷却效果降低。

图16 水喷淋区域

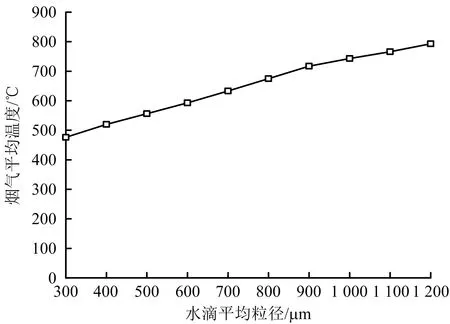

为找到最终影响因素,使用FDS对影响因素作参数分析。喷淋水不同平均粒径水滴(Median Diameter)与烟道烟气平均温度变化曲线如图17所示,当水滴粒径为300~1 200 μm,烟气平均温度与水滴平均粒径呈线性增长关系,表明喷淋系统水压不足,雾化效果不佳情形下,喷淋降温效果变差,烟道烟气温度不断升高。其他条件一定,未经水喷淋降温区域大小与喷淋头至顶板垂直距离h相关,不同h值对应烟道平均温度关系如图18所示。由图18可知,当h≤100 mm时,烟气平均温度基本不变;当h为100~200 mm时,烟气温度随h增大而升高,表明上部未喷淋区域较小时,热烟气溢出量相对较少,对烟气整体温度影响较小,但当未喷淋区域超过一定限值时,影响作用明显增大。

图17 烟气平均温度-水滴平均粒径曲线

图18 烟气平均温度-垂直距离曲线

雾化后冷却水与热烟气接触汽化过程吸热,吸热降温效果与初始温度相关,初始温度越低汽化吸热越大,降温效果越好。火灾试验时冷却水循环使用,点火15 min后水温50 ℃,停火时水温约80 ℃。水温较高,导致喷淋降温效果低于数值模拟常温水,烟气平均温度试验值高于模拟值。烟气平均温度试验与模拟误差分析见表2。

表2 烟气平均温度试验与模拟误差分析

水喷淋系统对热烟气降温效果明显,温度降低700 ℃,模拟与试验结果基本吻合。试验数据显示,烟道外表面最高温度约80 ℃,且温度上升缓慢,模拟假定烟道inert(惰性)表面类型与实际相符。因此,FDS模拟准确性较高,在复杂工程计算中具有可行性。

4 结论

1)带水喷淋砌筑烟道,可满足沉管隧道火灾试验烟道需求,为野外沉管隧道火灾试验烟道设计提供经验借鉴。

2)水喷淋系统可降低烟气温度,烟气温度降低700 ℃,能减小热烟气对烟道损害,解决烟道开裂漏烟问题,使砌筑烟道适用范围扩大。

3)喷淋水可能存在“过喷”现象,为保证水喷淋降温效果,加强对回落地面喷淋水处理,避免过多喷淋水进入炉室,影响试验进行。

4)FDS模拟结果与试验结果最大误差为8.6%,说明FDS模拟沉管隧道火灾试验及水喷淋对热烟气降温可行。