隧道掘进爆破载荷作用下埋地管道的振动峰值速度预测研究*

梁 瑞,胡才智,周文海,朱 冕

(兰州理工大学 石油化工学院,甘肃 兰州 730050)

0 引言

随着城市管网密集度增加,在城市地铁隧道施工过程中,由掘进爆破产生的管道受损问题受到国内外学者的高度重视[1-4]。Kouretzis等[5]基于管道不受地应力及内部输送压力作用的理想状态下的假设,将管道近似为薄壁柱壳,讨论埋地管道在爆炸载荷冲击下的变形;朱斌等[6]通过数值模拟分析,计算不同运行压力条件下埋地燃气管道的动力响应特性,认为管道截面峰值和振速大于其正上方地表振速且二者存在线性关系,由此建立管道爆破振动速度的预测模型;张震等[7]通过数值模拟,建立管道拉应力峰值和振动速度峰值的函数关系,由最大拉应力强度理论得到管道的爆破控制振速;Mokhtari等[8]根据所建立的外部爆炸载荷冲击管道数值模型,分析爆炸载荷对管道内部造成的动态破裂过程;郑爽英等[9]通过建立隧道爆破地震下输气数值实验,确定爆破地震作用下埋地输气管道安全振动控制标准,明确管道运行参数对其动力响应的影响规律;曹海峰[10]搜集北京某地铁施工的地震波地表质点振动波形以及波频特性等数据,拟合爆破地震波衰减经验公式。上述研究表明管道质点振动峰值速度(PPV)主要与工程的总炸药量、管道质点与爆源间的距离以及管道的物理参数有关。但爆炸载荷下管道结构的动力响应以及损伤还与管道质点的振动频率密切相关,采用频率-速度双因素的爆破安全判据已成为主流[11],故以上研究未考虑爆破过程中埋地管道的振动频率、爆破振动持续时间等因素对管道受震特性的影响。

综上所述,本文针对爆破地震波对埋地管道影响的研究现状,开展隧道爆破对邻近埋地管道影响的数值模拟研究,解析地铁隧道爆破地震波的传播衰减机制,同时研究爆破振动对邻近埋地管道动力响应影响规律,并构建管道表面质点关于振动频率与爆破持续时间的振动速度数学模型,为埋地管道的抗振优化设计提供科学依据。

1 爆炸载荷下的管道稳定性分析

将管道上直接受到爆破冲击作用的面定义为迎爆面,另一面定义为背爆面,如图1所示。其中,R为爆源与管道表面质点垂直方向上的距离,m。

图1 管道受爆炸冲击作用分区

管道的迎爆面会受到爆炸地震波的直接作用,主要表现为产生外部挤压作用的外压力影响,背爆面受到拉弯作用,产生轴向拉应力,从而导致管道产生拉向破坏。而钢制埋地管道抗拉能力远小于抗压能力,故管道受到的破坏主要来自于拉应力,即爆破载荷作用下管道的失效破坏[12]主要来自于轴向的拉压变形与横向弯曲变形。当柱状炸药轴线方向与管道轴线方向平行时,爆源中心到管道表面的任意距离R′计算如式(1)所示:

(1)

式中:R′为爆破中心点到所取管道质点的距离,m;L为爆破产生的球面波的波形阵面与管道的最大接触长度,m;d为爆源中心到管道圆心的最短距离,m;re为管道的外径,m;α为管道截面圆心和爆源最短连线与管道截面圆心和管道表面质点连线处的夹角,(°)。由于管道振动速度峰值和管道受拉应力峰值线性相关,因此可将爆破荷载作用下产生的管道震动速度作为管道安全评价指标。

2 考虑主振频率和爆破持续时间影响的振动峰值速度模型

在实际工程中,应兼具高效和经济性的前提下使爆破设计达到安全范围,目前主要采用前苏联学者萨道夫斯基提出的萨氏经验公式[13],式(2)为萨氏经验公式的1种常用形式,表示对爆破作业产生最大振动速度的预测。

(2)

式中:v为所选取研究质点的振动峰值速度,m/s;Q为当下时段爆破所用的总炸药量,kg;K为爆破衰减系数。通过无量纲分析对萨氏经验公式做出关于爆破振动持续时间与主振频率修正,用以预测邻近埋地管道在爆破载荷下的振速。邻近埋地管道的爆破作业过程中测点与爆源之间的距离、高程差、岩体介质的物理和力学参数、炸药性质、爆破工艺参数等均会引起爆炸应力波在介质中传播的衰减或者出现高程放大效应。因此,通过查阅文献和对引起爆破效果变化因素分析,可提取上述引起管道振动波峰值速度变化的10个物理量[14]:质点位移u,m;振动峰值速度v,m/s;加速度a,m/s2;爆破作用时间t,s;质点的振动速度C,m/s;振动频率f,Hz;炸药质量Q,kg;爆破中心点到所取管道质点的距离R′,m;测点与药包中心高程差H,m;岩土体密度ρ,kg/m3。根据萨氏经验公式,从此10个参考物理量中选取Q,R′,C3个因素为独立基本量纲,即量纲数m=3,n-m=7。可构成7个无量纲Π项,所选取的基本量与其他物理量依次组成的Π项如式(3)所示:

(3)

式中:αi,βi,λi(i=1,2,…,7)为量纲指数。

根据量纲齐次定理得式(4):

(4)

因此,管道质点峰值速度函数关系式如式(5)所示:

(5)

根据量纲特性,对于不同量纲的组合仍为1个相关量纲项,可提取Π3,Π6和Π7创造新的量纲项Π8,如式(6)所示:

(6)

由于实际工程使用炸药种类的一般性质、密度等各类参数差别不大,故将密度ρ视作常数[15],则公式(5)可表示为式(7):

(7)

故萨氏经验公式可被改写为与振动时间、频率相关的形式,如式(8)所示:

(8)

式中:α,β为与爆破作业附近环境及地质相关的地形修正因子。为消去式中的爆破衰减系数K,可将K同其他待定系数的定义相结合,式(8)两边分别取对数,如式(9)所示:

(9)

Y=γ0+γ1x1+γ2x2

(10)

根据对数变换关系,修正后的振速预测经验公式可化为式(11):

(11)

式中:γ0,γ1,γ2定义为试验修正系数,可以在工程前进行多组地下小型爆破试验,根据监测数据拟合确定以上试验修正系数,对实际工程中的管道振动速度峰值做出预测。

3 数值模型的建立

模型共建立炸药、炮孔空气、地下岩层、黄土层、管道与炮孔封泥6个部分,如图2所示。

图2 爆破数值模型

炸药为2#乳化高爆炸药,采用*MAT_HIGH_EXPLOSIVE材料模型,炮孔炸药选用不耦合装药形式,炮孔内为炸药-空气结构,炮孔直径0.25 m,深0.7 m,柱形炸药包放置于隧道断掌面正中心,直径0.24 m,计算装药量约为45 kg,接近工程隧道掌子面的设计总装药量。工程中多采用分段微差起爆的方式,为研究地下爆破工程引起的地震效应对埋地管道产生的主要影响特性,故用单孔药包进行单次爆炸的效果演示。管道为X-70钢管,采用*MAT_JOHNOSN_COOK材料模型,管道内径和外径分别为0.49,0.508 m。待掘进的地下隧道半径3 m,药包中心距离管道底端11.384 m,隧道顶端距离地表为10 m。岩石为沙质泥岩,采用*MAT_PLASTIC_KINEMATIC材料模型。地表泥土为黏性泥土,采用*SOIL_AND_FOAM材料模型。为方便观察管土体应力动态变化,土层厚取2 m。

4 模拟数据分析

4.1 岩土受爆载荷作用下的应力云图分析

从模型中提取出岩土体部分的应力云图,如图3所示。由图3可知,当t=14 ms时,爆炸应力波接触到隧道掌子面,由于自由面的反射作用,隧道掌子面既受到应力波的正向压应力,也受到应力波的反向拉应力,导致应力波在隧道撑子面产生应力的局部放大,形成高应力区;当t=33 ms时,受隧道掌子面的影响,应力波以规则的圆环状向岩体非成洞侧外辐射;当t=52 ms时,岩体成洞侧处的应力值低于岩体非成洞侧处的应力值,应力波集中于非成洞侧处的岩体。因此在隧道爆破作业时,应着重研究非成洞侧的管道受动载荷影响。

图3 岩土体有效应力云图

4.2 管道振动速度云图分析

在空管状态下,提取管道迎爆面的振动速度云图,如图4所示。由图4可知,当t=56 ms时,管道迎爆面的振动速度达到较大值,合振动速度峰值集中分布于管道由上向下1/4位置处,此处位于爆源的正上方。不同时程的背爆面振动速度云图如图5所示。由图5可知,t=61 ms时,管道背爆面的振动速度达到较大值,振动速度峰值集中分布于管道由上向下1/4位置处,背爆面振动速度峰值低于迎爆面振动速度峰值,管道的迎爆面相比管道的背爆面更容易受到破坏。

图4 管道迎爆面振动速度云图

图5 管道背爆面振动速度云图

4.3 管壁振动速度时程曲线分析

对模型中的管道截取7个截面,从左至右为D0~D6。对每个截面分别取8个节点,分别为Ai~Hi,i=0,1,2,…,6,如图6所示。分析与隧道相平行的管道振动特性,研究其0~600 ms内的合振动速度,其中Ai点对应极坐标系中0°,Ei点对应极坐标系中180°。

图6 振动速度参考点的选取

管道截面D2节点E2的合振速时程曲线图如图7所示。当t=56 ms时,爆破应力波接触管壁最底端,并沿管道表面的环向及轴向传播,管道合振速度产生明显变化。在t=61 ms与t=71 ms之间,由于应力波接触管壁面后产生反射拉伸波,E2节点的合振速度出现2次峰值,分别为7.36,3.31 mm/s。t=250 ms时,管壁合振动速度曲线逐渐衰减至0 mm/s。

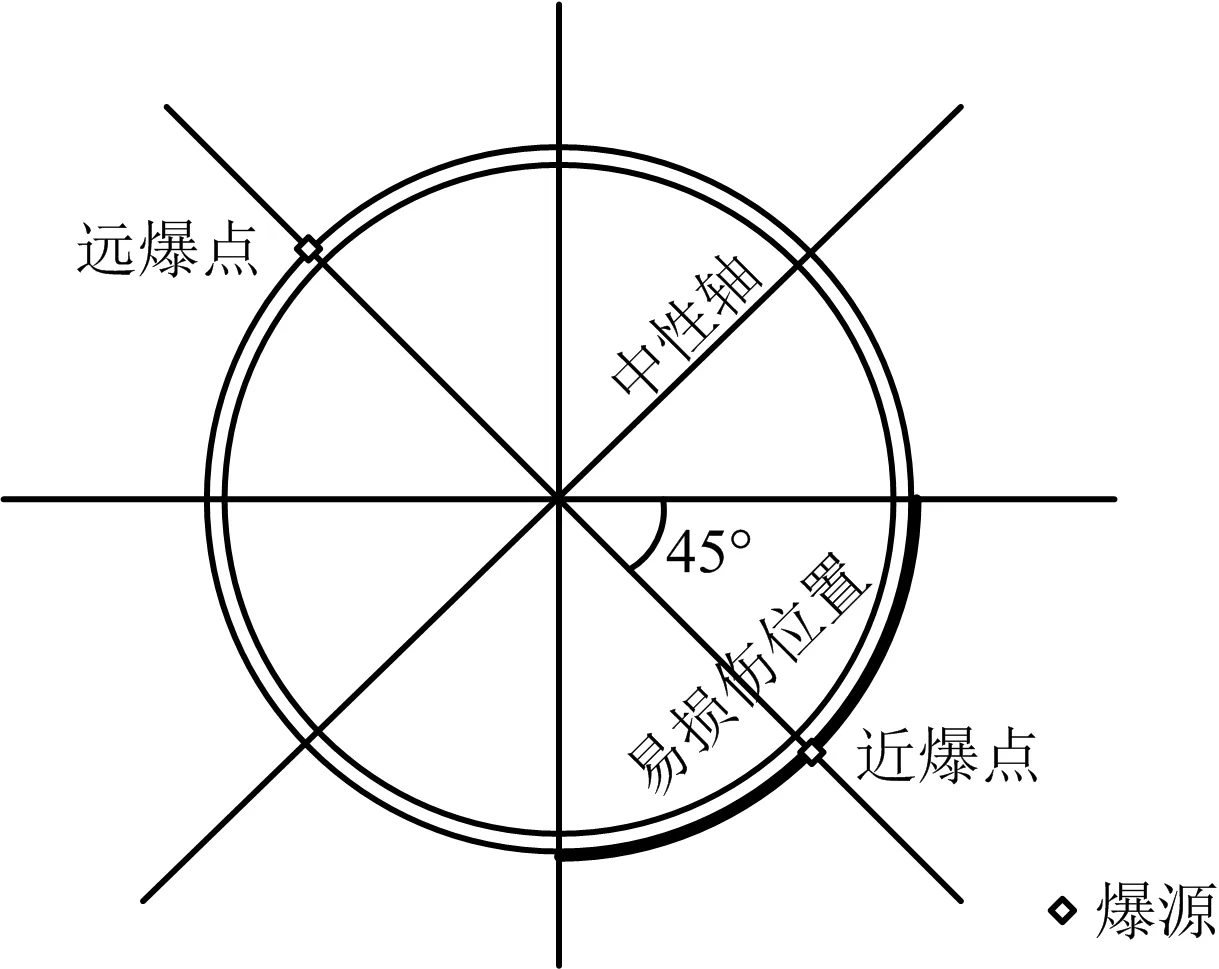

提取管道各截面节点的合振动速度峰值,得表1。管道单元受冲击载荷发生非线性振动,分析管道环向振动速度,极坐标系下管道截面的环向振速峰值分布如图8所示。通过分析D0~D6截面的振动速度峰值,爆炸载荷下邻近埋地管道表面最大振动速度位于爆源与管道表面最近点处,在该点两侧45°之间,管道表面的振动速度仍处于较大值,即在该点两侧45°范围内为管道易受损位置,如图9所示。由图9可知,环向振动速度峰值分布在管道截面的位置不随爆源与管道截面的轴向距离改变而改变。

表1 管道振动速度峰值

图8 管道环向合振速峰值

图9 管道截面环向合振速峰值位置分布

5 振速公式拟合结果分析

5.1 确定经验修正参数

为验证振速预测公式(11)可应用于实际工程,对爆破冲击下的城市埋地管道最大振动速度做出预测。以模拟结果所得数据为例,求出适用于数值模型工况下的对应实验修正系数γ0,γ1,γ2,将式(11)两边取对数,改写成式(12):

(12)

lnv=γ0+γ1lnρ′+γ2lnC′⟹Y=γ0+γ1x1+γ2x2

(13)

提取管道截面D2的5个参考单元点的主振频率f,振动速率v,爆心距R′,爆炸持续时间t等数据,可解出式(14):

Y=-0.11+1.24x1-0.57x2

(14)

即所定义的实验修正系数γ0=-0.11,γ1=1.24,γ2=-0.57,则公式(11)可表示为式(15):

(15)

5.2 预测与实测结果的对比分析

通过提取模拟数据和式(15)计算得到表2,其中15个参考单元分别选自管道截面D0,D4,D5。爆破振动持续时间t为0.25 s,振动频率f是指最大振幅所对应波的频率。

表2 模拟数据与计算数据对比

关于拟合相关性系数,可依据式(16)确定:

(16)

式中:r为相关性系数;v′为数值模型提取的振动速度,mm/s;v″为预测公式计算所得的振动速度,mm/s。由于隧道掌子面影响应力波的传播特性,1~5组的数据误差率明显大于其他组数据的误差率,最终误差值分布在4%~34%范围内,平均误差率为17.7%,且各组预测振速值均大于相应的实际振速,具有一定的冗余性安全设计,故在理论上误差率在工程可接受范围内,所提出的振速预测公式形式具有一定的工程实用性与参考价值。

6 结论

1)通过数值模拟发现,受隧道掌子面影响,隧道成洞侧岩体的应力值大于非成洞侧岩体的应力值,应力波在非成洞侧有应力集中效应,位于隧道非成洞侧的管道更易遭到破坏。

2)通过分析不同截面环向最大振速分布位置,得出管道截面最大振速位置分布于管道迎爆面与爆源最近点连线45°之间,且不随管道截面与爆源轴向距离的改变而改变,在工程中应对管道的上述位置提前做出监控及防护。

3)该计算模型考虑主振频率与爆炸持续时间对于管道质点振动峰值速度的影响,进一步修正萨氏经验公式的精确性。采用最小二乘拟合法将模拟振动峰值速度数据代入式(8)进行计算,得到管道表面模拟值与振速公式预测值之间平均误差为17.7%。