航天器着陆缓冲气囊技术发展

黄伟 竺梅芳 廖航

(1 北京空间机电研究所,北京 100094)

(2 中国航天科技集团有限公司航天进入、减速与着陆技术实验室,北京 100094)

0 引言

着陆缓冲气囊能够对着陆于复杂地形表面的航天器进行缓冲吸能,限定航天器的着陆过载,防止航天器翻滚,并可避免航天器的主要结构部位直接与地面接触,从而实现航天器的无损着陆,为其重复使用创造条件。

相比于着陆反推发动机、软着陆支架等其它着陆缓冲手段,着陆缓冲气囊存在一定的局限性:其一,受气囊尺寸限制,其缓冲行程有限;其二,由于气囊为柔性材料制作,缓冲过程中短时间内形状变化剧烈且不可能完全规则,因此控制精度相比其它方式有所不足;其三,缓冲气囊的安装与布局等操作相对复杂,气囊需要折叠包装,充气管路需要专门布设。但是,着陆缓冲气囊的优点也非常突出,可重复使用,质量轻,体积小,着陆稳定性好,且具备多种地形和水面的适应能力[1-2]。

数十年来,航天器着陆缓冲气囊技术不断发展,类型日益丰富,缓冲效率和精度不断提高。尤其是近年来,随着中国、美国新一代载人航天飞船的发展,不约而同采用了缓冲气囊作为飞船返回舱着陆缓冲的技术手段。2019年12月22日,美国由波音公司研制的新一代载人飞船CST-100成功着陆,缓冲气囊工作良好。2020年5月8日,我国新一代载人飞船试验船取得成功,返回舱在缓冲气囊作用下安全着陆。可以预见,航天器着陆缓冲气囊技术对于载人航天、深空探测的发展将发挥更加重要的作用。

1 缓冲气囊工作过程

航天器着陆缓冲气囊的工作原理是将航天器落地时的动能通过气囊在着陆时的压缩,转化为气囊内气体的内能,气囊出现内外压差并因而产生缓冲力作用于航天器,使其减速。当气囊内部压力升高到一定程度,气体通过排气口排出(或者在多组气囊内部流动),将其吸收的能量耗散,从而有效降低航天器的着陆冲击。

基于工作原理,着陆缓冲气囊的工作过程基本可以分为三步:

1)在航天器触地前,将缓冲气囊充气展开,并达到设定的压力。

2)航天器下部的缓冲气囊触地后,缓冲气囊压缩变形,内部气体压力升高,产生缓冲力作用于航天器使其减速。由于该过程时间很短,一般是0.1s以内,缓冲气囊内的气体可以按绝热过程考虑。

3)缓冲气囊气体压力升高到一定程度,进行排气,从而泄去内能并抑制航天器的反弹。一般而言,排气过程中缓冲气囊内部的气体压力仍然大于外部大气压力,此时航天器继续减速直至停止。对于不排气的缓冲气囊,也需使其内部气体可在不同气室间流动,从而不断耗散能量,保证航天器弹跳一定次数后能够稳定着陆。

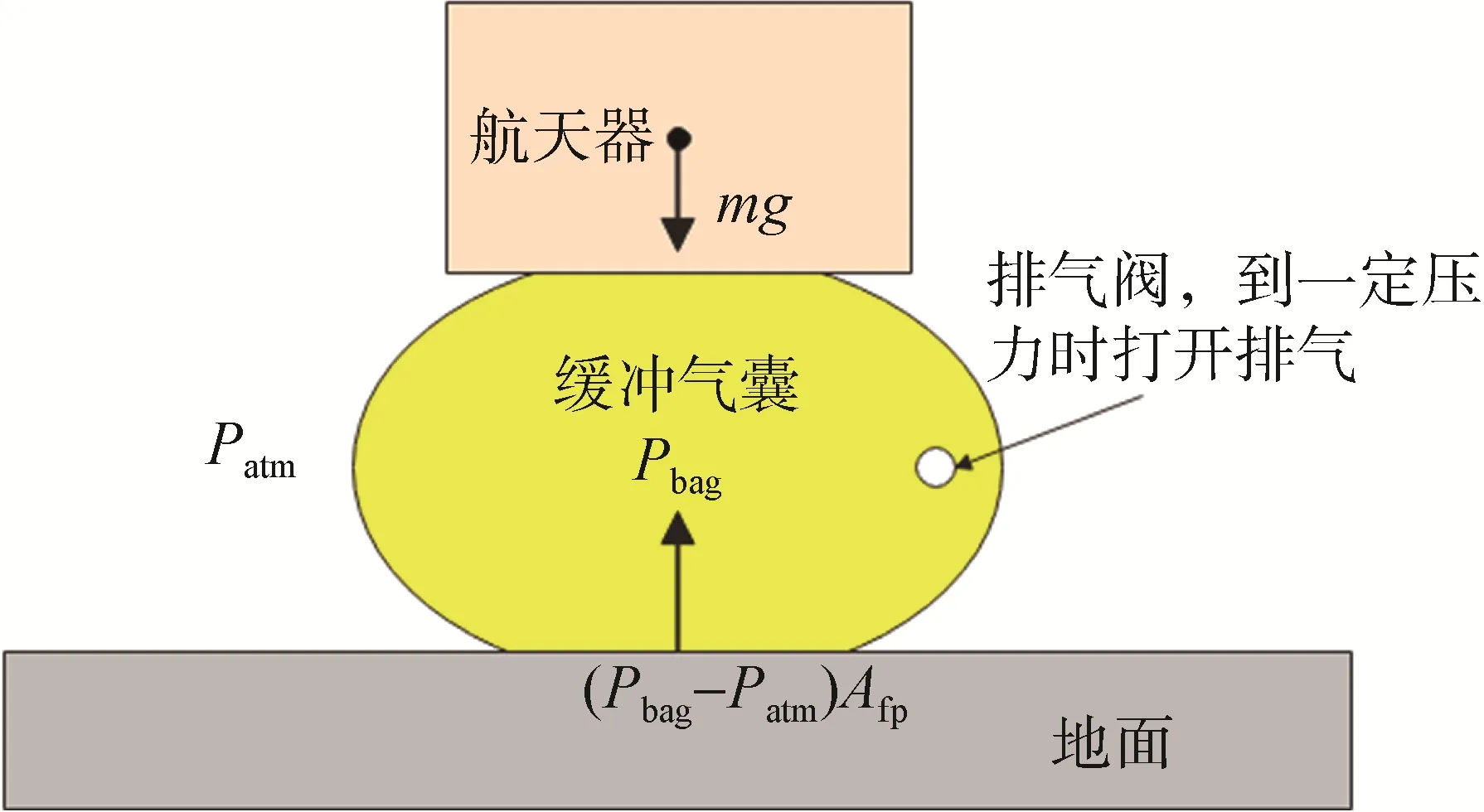

气囊缓冲过程中航天器主要受重力及气囊内外压差产生的缓冲力作用,如图1所示。

图1 着陆缓冲气囊受力示意Fig.1 The forces of attenuation airbag sketch

着陆缓冲气囊工作时航天器受力关系为

式中m为航天器(含气囊)质量;a为缓冲过程中加速度;Pbag为气囊内压;Patm为大气压力;Afp为气囊与地面的接触面积;g为地球或地外天体的重力加速度。

气囊缓冲过程中,与地面的接触面积在不断变化,且不同形状的气囊差别较大。气囊内压在上述第二步工作即不排气阶段基本按照气体绝热过程变化,而第三步排气阶段则还要考虑排气流量对内部气体质量的减少并导致内压发生较大的变化。这些变化,导致准确建立气囊着陆缓冲过程的解析动力学模型较为困难,常需一定的简化假设建立接触面积规则变化或不变化的简单形状气囊的动力学模型,或者采用Ls-Dyna等瞬态动力学有限元软件开展仿真建模与分析[3-6]。

工程设计上一般最关注的指标是气囊的最大缓冲过载,缓冲过载决定了对缓冲力的约束,进而限定了缓冲行程,并与气囊的作用面积、气体压力等的设计密切关联,从而决定了气囊的重要设计参数。基于能量守恒规律,航天器在气囊作用下缓冲时,其动能转化为气囊缓冲力抵消重力后所作的功,考虑气囊缓冲力做功的效率,气囊缓冲行程与缓冲过载、速度等参数的关系可以表示为

式中Hbag为缓冲行程;V1为航天器在气囊缓冲初始时的垂直着陆速度;V2为航天器在气囊缓冲行程结束时的垂直着陆速度;n为最大缓冲过载;ƞ为气囊的缓冲效率。

从式(2)中可以看出,在缓冲过载与缓冲效率不变的情况下,气囊的缓冲高度与航天器初始垂直速度的平方成正比,与航天器的质量大小无关。

2 缓冲气囊的分类及拓展

2.1 气囊类型

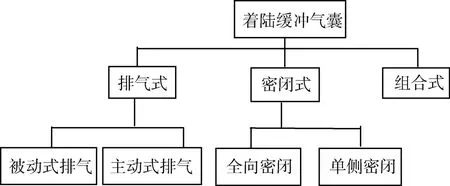

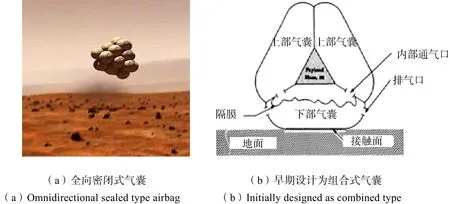

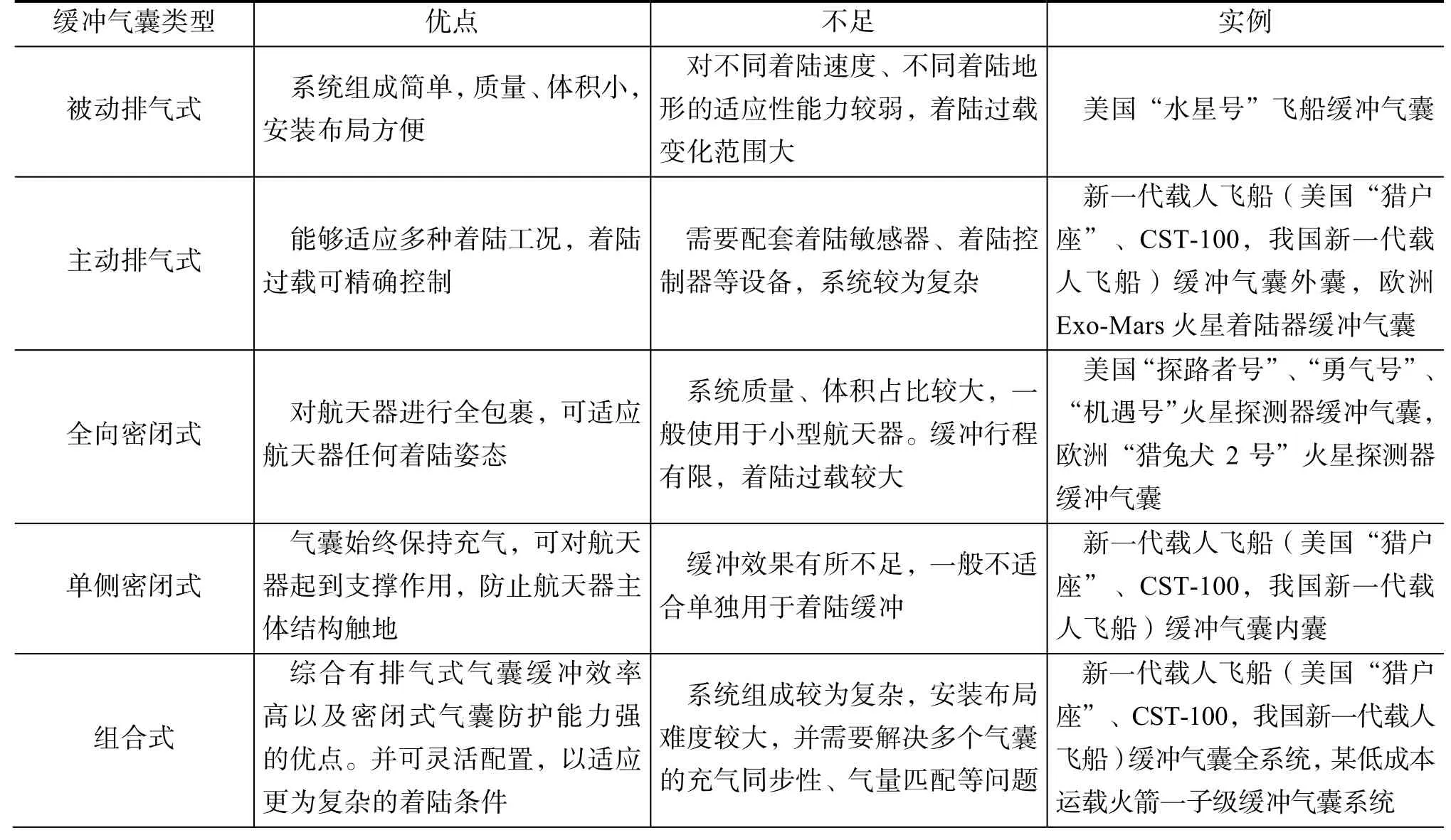

自20世纪60年代,美国NASA首次在“水星号”飞船上使用着陆缓冲气囊以来,着陆缓冲气囊逐步在载人航天、深空探测等领域发挥重要的作用。基于不同的任务需求,发展出了各种形式的着陆缓冲气囊,可归纳为排气式、密闭式、组合式三类,如图2所示。其中,排气式气囊基于排气方式可进一步分为被动排气气囊和主动排气气囊2种类型;密闭式气囊基于是否对航天器进行包裹,可进一步分为全向密闭气囊和单侧密闭气囊。组合式气囊形式多样,一般采用排气式气囊和密闭式气囊组合,利用排气式气囊缓冲着陆能量,利用密闭式气囊实现对航天器着陆后的离地支撑和触地防护。

图2 航天器着陆缓冲气囊分类Fig.2 The types of spacecraft landing attenuation airbags

早期基于在无人机回收、空降平台上的应用,发展出了排气式缓冲气囊,首先在“水星号”飞船上得以成功应用。“水星号”飞船底部的防热大底之上即是着陆缓冲气囊,其周边布置了共计16个直径约72mm的排气孔[7]。早期的排气式气囊都是被动排气的,当气囊内部压力达到一定程度,气囊气体向外排出,将能量耗散。

但是,被动排气式气囊的适应范围有一定的局限,难以适应偏差散布较大的着陆工况。例如,3顶伞组成的群伞系统,需要保证即使只有2顶伞正常工作,飞船返回舱也能够安全着陆,其对应的稳降速度存在较大的差异。在不考虑3伞与2伞效率因子的区别下,按照阻力面积的变化,2伞作用下返回舱的稳降速度相比3伞作用将提高22%,此为缓冲气囊工作的初始速度差异,导致对气囊的缓冲过程会产生较大的影响;被动式排气还难以适应多种不同的着陆地质条件,着陆点软硬的不同、陆上和水上着陆、不同的坡度等等均对缓冲气囊的工作产生影响。

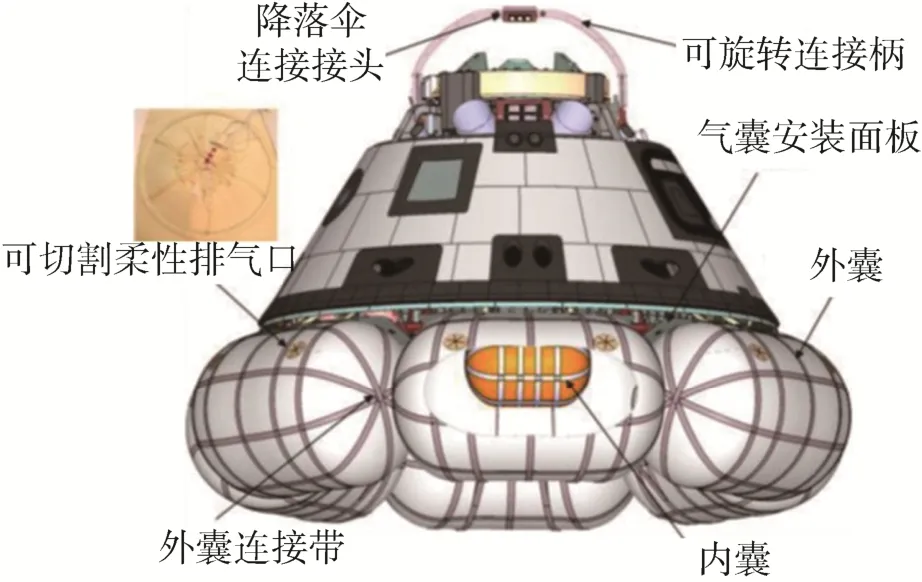

为了适应更多的着陆工况,主动排气式缓冲气囊得以发展。例如,美国的“猎户座”飞船、CST-100飞船、我国的新一代载人飞船、欧空局的Exo-Mars火星着陆器等新型的航天器均采用了主动排气式缓冲气囊方案,可基于缓冲过程中气囊内部压力或飞船加速度变化主动控制气囊的排气,且多组气囊可单独控制,以适应不同的水平着陆速度、不同的着陆姿态。相比被动排气式气囊,主动排气式气囊在着陆缓冲的精确控制上显著提升。图3为CST-100飞船着陆缓冲气囊系统,由6组主动排气式气囊组成,每组气囊基于囊内压力进行主动开启控制[8-10]。图4为我国正在研制的新一代载人飞船着陆缓冲气囊系统,由6组主动排气式气囊组成,基于缓冲过程中返回舱的加速度进行主动排气控制。

图3 CST-100飞船主动排气式缓冲气囊Fig.3 CST-100 spaceship actively vented type attenuation airbags

图4 我国新一代飞船主动排气式缓冲气囊Fig.4 Chinese new spaceship actively vented type attenuation airbags

美国NASA的“探路者号”火星探测器首次在航天领域采用了全向密闭式气囊,如图5(a)所示。“探路者号”火星探测器包裹在气囊内部,该全向密闭式气囊由4个面组成,单面气囊由6个球形小气囊连接而成。缓冲过程中,气囊内部气体不排出,而是在几个面气囊之间流动[11]。全向密闭式气囊的优势是对探测器的着陆姿态没有要求,但是其缓冲能力相比排气式气囊要低,需要多次弹跳才能使初始能量完全耗散并稳定着陆。事实上,“探路者号”缓冲气囊最初的设计是如图5(b)所示的组合式气囊,其底部气囊设计为可以向外排气,其他三个面的气囊不向外部排气,只与底部气囊进行气路连通[12-13]。

欧洲的“猎兔犬2号”火星探测器采用3个密闭式气囊组成一个整体的球形缓冲气囊,包裹住探测器,着陆时气囊缓冲并弹跳数次,着陆稳定后解除3个气囊之间的连接,在内压作用下弹离3个气囊各自分离出去[14]。

顾名思义,单侧密闭式缓冲气囊只是对航天器的单侧进行缓冲,且气体不向外排出。目前尚未见航天器确实且仅采用此类型缓冲气囊方案,基本是作为排气式缓冲气囊的有益补充。如上述美国的“猎户座”飞船、CST-100飞船、我国的新一代载人飞船着陆缓冲气囊系统中,均在排气式气囊的内部还设置了密闭式缓冲气囊,用于着陆缓冲后对返回舱进行有效支撑,确保返回舱不直接冲击地面。

需要说明的是,密闭式缓冲气囊指的是着陆缓冲过程中气囊不排气,但是一般等待航天器着陆稳定后往往还是要进行排气操作的。

图5 “探路者号”着陆缓冲气囊Fig.5 Pathfinder attenuation airbag

组合式气囊是指将排气式与密闭式缓冲气囊进行组合,可以采用内部组合或者外部组合的不同方式。如上所述新飞船的缓冲气囊,采用内部组合的方式,其外囊采用主动排气式类型,内囊采用密闭式类型[15]。

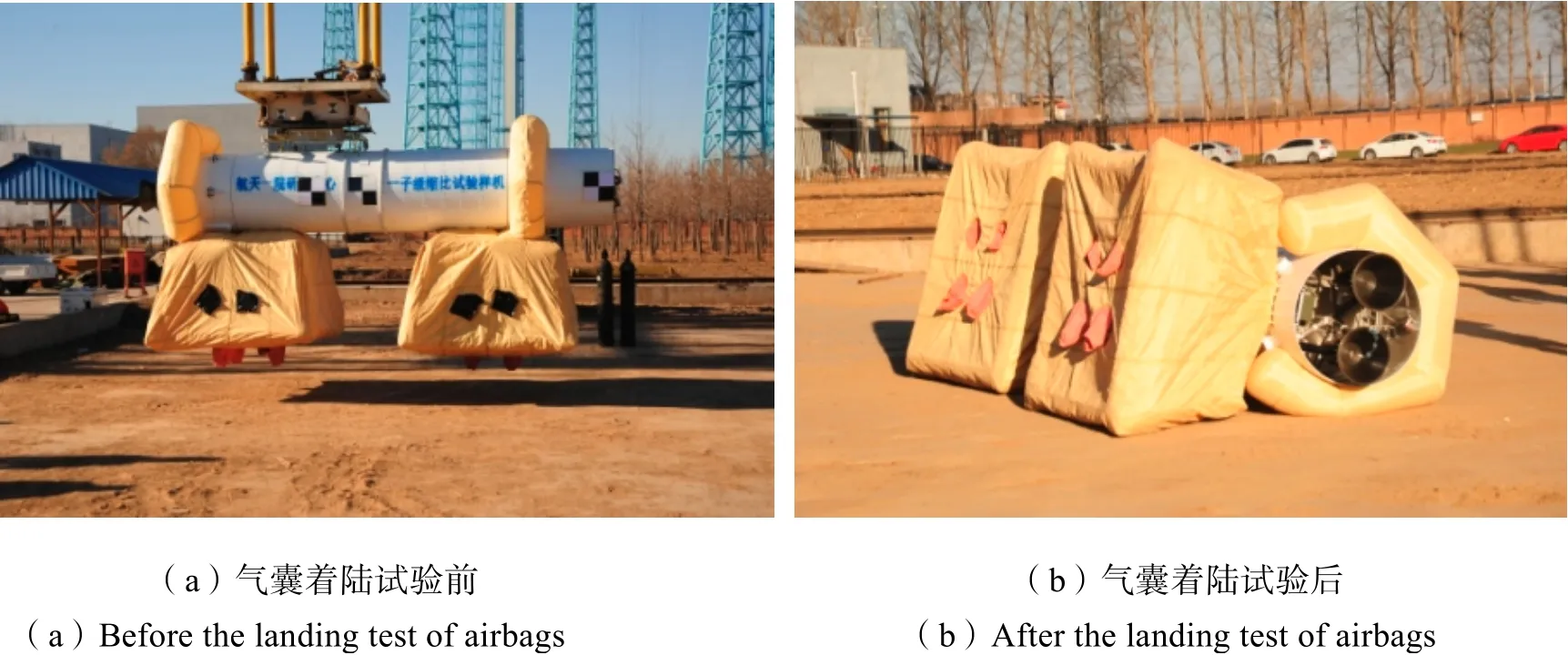

北京空间机电研究所为某新型可重复使用低成本运载火箭开发了一子级着陆缓冲气囊系统,为组合式气囊,采用了外部组合方式,如图6所示。该气囊系统由前后2组气囊组成,每组气囊包括底部的排气式缓冲气囊以及周侧的密闭式防护气囊[16]。落地时,底部的排气式气囊对一子级进行有效的缓冲。由于一子级为细长圆柱形,当侧向姿态着陆时,在水平速度、着陆地形等因素的影响下,细长圆柱形的一子级容易侧向翻滚,此时密闭式气囊进行有效的防护,避免其直接触碰地面。

图6 一子级着陆缓冲气囊采用组合式类型Fig.6 Combined type attenuation airbags of the first stage of one launch vehicle

综上所述,对航天器着陆缓冲气囊类型及各自特点和实例进一步归纳说明,如表1所示。

表1 航天器着陆缓冲气囊分类及说明Tab.1 The spacecraft landing attenuation airbag type and description

2.2 着陆缓冲气囊的拓展

航天器着陆缓冲气囊一般用于航天器着陆时对整器进行缓冲吸能。除此之外,还可进一步拓展,包括分离伞舱盖的防撞气囊、空间碎片充气式防护屏、航天员座椅式气囊、充气式进入减速系统等等。

我国的“神舟号”飞船在备份伞舱盖上即设置了防撞气囊装置,以避免弹射分离的伞舱盖对返回舱产生不利影响。

国际空间站服务舱的太阳翼,由于自身防护能力有限,提出了在其前方布置充气展开式防护屏的方案[17]。

基于缓冲气囊类似的折叠、充气及结构设计技术,发展出的充气式进入减速系统,可集成进入减速、防热与着陆缓冲多种功能于一体,能适应高超声速条件下的进入、减速与着陆,是未来载人登陆火星的重要技术之一[18]。

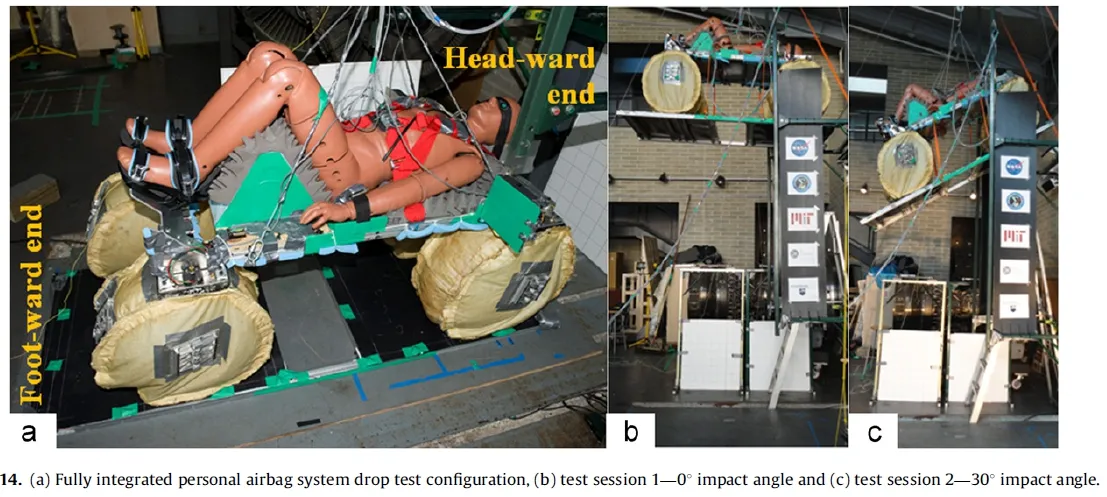

NASA组织开展研究的返回舱内航天员座椅式缓冲气囊系统,发射及再入时充气展开成为航天员的座椅,在轨时排气折叠从而扩大返回舱内的使用空间,如图7所示。相比常规乘员座椅,其着陆时具备更强的缓冲吸能能力,从而提高着陆安全性[19-20]。

图7 “猎户座”航天员座椅式缓冲气囊试验样机Fig.7 Orion spacecraft personal airbag system prototype for tests

3 关键技术

航天器着陆缓冲气囊的关键技术主要包括:可靠充气技术,高性能气囊材料及结构成型技术,基于缓冲特性仿真的优化设计技术,缓冲过程精确控制技术以及大载重气囊试验技术,等等。

3.1 可靠充气技术

缓冲气囊可采用高压气瓶充气、气体发生器充气以及自充气等不同的方式实现可靠充气。

对于高压气瓶充气方式,需要布设充气管路,其充气系统相对较为复杂,且与航天器的总体布局设计密切相关。充气系统中管路与气囊间的进气阀或进气口较为关键,需要保证合理的刚柔连接形式。

对于气体发生器充气方式,不需要布设复杂的充气管路,气体发生器与气囊直接连接并充入气体。需要注意的是,要确保气体发生器的产气温度在合理的范围,与气囊材料相匹配。此外,由于快速充气时气体的温度相对较高,一段时间后气体冷却会导致气囊内部气压下降,往往需要气体发生器能够具备补气功能。以火星“探路者”缓冲气囊为例,使用的气体发生器包括快速充气和慢速充气2个工作阶段,快速充气工作1.5s,将气囊内压迅速充到约10kPa,慢速充气20s,用以补偿低温导致的气体压缩。

对于大尺寸缓冲气囊,如果仅依靠气瓶或气体发生器充气,由于需要的充气量大,导致气瓶、气体发生器的数量、质量难以接受,可以采用自吸气的方式进行充气。此种方法通过气囊下降过程中吸入周边大气使气囊充满,通常为下部开口的骨架式气囊,骨架利用气瓶等充满后,再利用下降过程中囊体内形成的负压吸气使气囊充满。如图6(b)所示结构中,一子级着陆缓冲气囊的底部气囊设置有单向流通的吸气口,通过自吸气的方式实现气囊整体的充满。

3.2 高性能气囊材料及结构成型技术

航天器着陆缓冲气囊相比其他应用领域对材料的要求更为苛刻,要求其蒙皮材料具有质量轻、拉伸强度高、撕裂强度高、低透气性、高低温适应性好、弯曲/折叠性能优、摩擦系数低等特点,要求具备良好的抗空间辐照能力、抗原子氧能力,且具备良好的缝合、热合等加工性能。

目前着陆缓冲气囊多采用柔性复合多层蒙皮材料,主要包括气密层和承力层,有些还设置专门的防磨层等其它功能层。其中,气密层为防止气囊充入的气体流失,多采用TPU(热塑性聚氨酯)、Kapton(一种聚酰亚胺薄膜)以及特种橡胶等材料制作;承力层主要是确保缓冲气囊的强度满足要求,多采用Vectran(全芳族聚酯纤维)、凯夫拉、高强尼龙等高强纤维材料制作[21-22];防磨层用于保护气囊,防止与地面摩擦损伤。多层之间通过粘合涂覆、材料热合等方式复合。

例如,“猎户座”飞船缓冲气囊材料早期采用了涂覆聚氨酯的凯夫拉蒙皮,后期更换为涂覆聚氨酯的Vectran蒙皮。“探路者号”火星探测器气囊材料采用了涂覆低温硅橡胶的Vectran蒙皮,考虑到其采用的全向封闭式气囊要与地面多次弹跳接触,增加了防磨层,采用多层未涂覆的Vectran材料制作。

气囊材料明确后,气囊结构成型技术也非常关键,需要解决柔性蒙皮的高精度裁剪与缝合、囊体结构高效率缝合、多气室结构加工工艺、加强带与蒙皮的无缝连接、柔性材料与充气阀等刚性结构可靠连接等一系列问题。除了确保满足气囊结构设计的尺寸要求外,重点需确保气囊连接部位的强度性能及气密性能。此外,气囊结构成型工艺还必须与折叠展开的设计相匹配。

3.3 缓冲特性仿真与气囊优化设计

航天器着陆缓冲气囊的设计、分析、生产、测试与试验整个流程迭代时间较长,必须开展基于缓冲特性仿真的优化设计。基于缓冲特性仿真的优化设计应考虑包括气囊构型、尺寸、充气压力、排气面积、排气控制参数等多种因素,并对不同的着陆速度、着陆姿态、着陆地形与地质等多种工况开展仿真分析。目前,国内外对于气囊缓冲特性的仿真通常采用热力学方法和有限元方法。

热力学方法是基于气体热力学理论及简化气囊变形假设下建立缓冲过程的动力学模型,从而计算气囊压缩过程中各参数的变化规律。该方法无法准确计算气囊的应力应变,未考虑气囊的真实变形,据此开展优化设计考虑的因素不够全面。

有限元方法以控制体积法、流固耦合方法为基础,对气囊结构及内外部气体建立完整的几何及网格模型,模型可以适应特殊形状的气囊,可以设置全面的气囊材料属性和气体属性,也可设置各种不同的工况条件。利用有限元方法可以精确计算不同时刻气囊结构的变形和受力分布,以及变形引起的囊内气体的参数变化情况[23]。在气囊有限元模型基础上,还可基于离散元等建模方法对着陆地面进行精细化建模,从而更为准确地分析气囊的着陆缓冲特性[24-28]。因此,为了提高基于缓冲特性仿真的优化设计的有效性,常以有限元方法为基础。

缓冲气囊仿真的有限元方法涉及到结构有限元网格划分、计算流体网格建立以及流固耦合解算等,建模复杂,计算量大,运行时间长。要基于此类仿真方法实现设计优化,必须采用有效方法以缩短大量迭代次数所需的建模及仿真计算工作量。

文献[29]对气囊基于缓冲特性仿真分析的设计优化进行了有益探索,对欧空局正在开发的Exo-Mars缓冲气囊以质量最小为目标,基于数值仿真分析对气囊高度、直径、充气压力和排气面积四项因素进行优化设计。通过对气囊几何模型进行参数化设置,通过求解灵敏度构造显式替代模型,有效降低气囊有限元网格模型的计算量,从而基于蒙特卡洛方法开展分析评估,最终确定气囊的主要设计参数。文献[30]通过建立有限元模型的等效响应模型进行空降车缓冲气囊的参数优化,采用的由拉丁超立方方法布置采样点、采用径向基函数方法构造的等效响应模型取得了良好的优化设计效果。

3.4 精确排气控制技术

为了确保航天器的着陆安全,需要对着陆缓冲气囊的排气进行精确控制,以确保缓冲过载在指标范围内,并提供更为理想的着陆稳定能力。

可基于着陆缓冲过程航天器的加速度变化或气囊内气体压力变化,精确控制气囊的排气时机,通过主动开启式排气口实现气囊的排气,从而改善爆破膜等被动式排气控制精度低的问题,并有效防止缓冲后的反弹问题[31]。对于多组气囊,通过对每组气囊单独进行特定的精确控制,可有效提高多组气囊的综合工作性能,适应更为复杂的着陆工况需求。

为了实现着陆缓冲气囊的精确排气控制,除了确定控制参数与控制策略外,还需要实现具备快速响应与执行能力的排气口设计。当前主要发展了采用火工切割器作动的排气口设计,有开盖式的刚性结构,也有切割式的柔性结构。其中开盖性结构一般由火工切割器工作解除锁定,排气口盖在气体作用下迅速翻起打开。切割式柔性结构一般由火工切割器切断封闭绳,解除对排气爆破膜的约束,在内外压差作用下排气口爆破开启,如图3、图4所示美国的CST-100及我国新一代飞船着陆缓冲气囊均采用了柔性排气口。

3.5 大载重气囊试验及测量技术

大载重气囊试验难度大、代价高,其试验技术非常关键,其主要试验项目包括气囊的折叠与充气展开试验、充气保压试验、强度试验、与地面摩擦拖曳试验、着陆缓冲试验等。其中,着陆缓冲试验是气囊系统最为关键的综合性验证试验,用于全面验证气囊在不同的着陆冲击情况下的性能指标。

对于试验工况设计,应与仿真分析充分结合,基于试验规划理论设定优化的试验工况,既确保验证充分,又有效减少试验次数。对于试验实施,由于大载重气囊所用的试验模型质量大、体积大,其难度主要体现在如何保证试验模型的高精度投放,相应的试验设施非常关键。

对于试验测量,除了高精度地全面获取航天器着陆缓冲过程的运动和动力学参数、冲击响应等数据外,还需精确获取缓冲气囊的关键参数,如压力、应力应变、瞬态变形、与地面接触面积的变化等等。

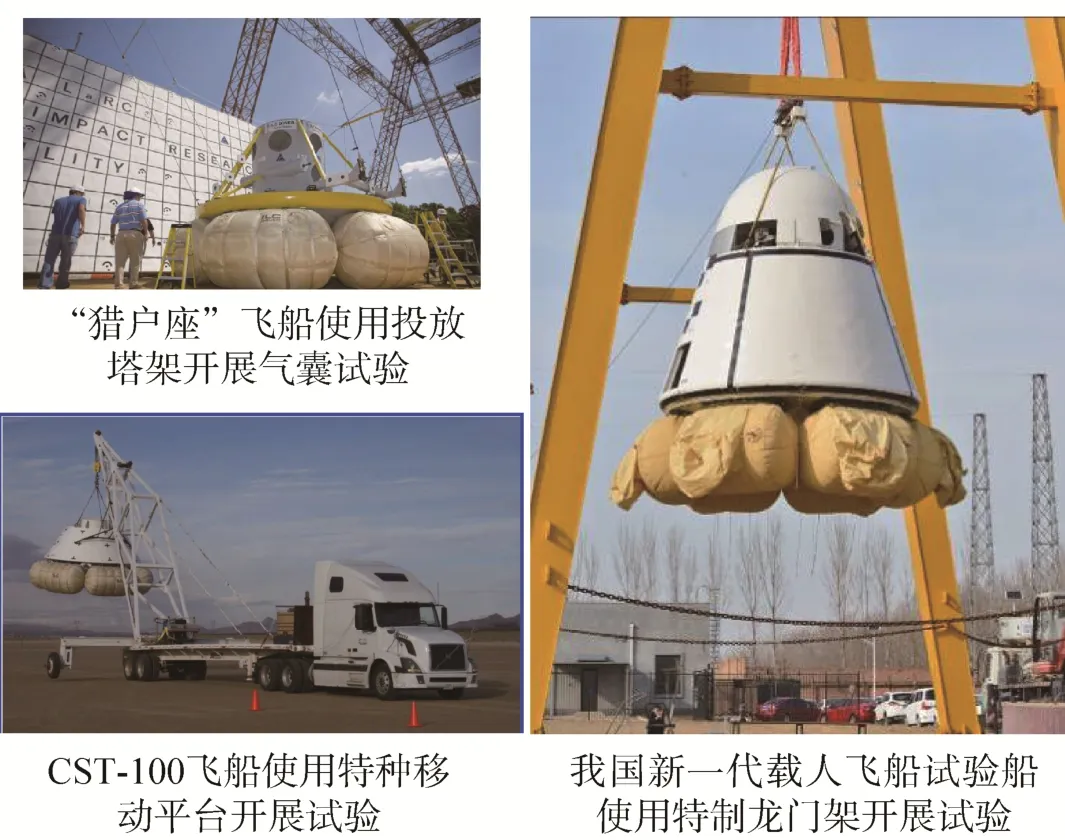

近些年各新型载人飞船开展了多次着陆缓冲试验(如图8所示),美国先后采用投放塔架、特种移动平台等形式开展了缩比模型、全尺寸模型多种工况的投放[32-33,8];我国针对新一代载人飞船试验船采用龙门架开展了全尺寸模型缓冲验证。

图8 各新型载人飞船开展气囊系统的着陆缓冲试验Fig.8 Ground impact tests of airbag system for some new manned spaceships

4 结束语

着陆缓冲气囊自20世纪60年代在“水星号”飞船上得以成功应用以来,在进入/返回式航天器上得以不断发展。着陆缓冲气囊的工作原理是通过气囊在着陆时的压缩变形,将航天器着陆时的动能转化为气囊内气体的内能。相比于其它着陆缓冲手段,着陆缓冲气囊具有可重复使用、质量轻、体积小、着陆稳定性好、具备多种着陆地形适应能力的突出优点。

随着航天技术的发展,航天器着陆缓冲气囊的缓冲效率和控制精度不断提高,发展出了排气式气囊、密闭式气囊及组合式气囊3种主要类型。其中,排气式气囊由传统的被动排气气囊进一步发展出可精确控制排气时机的主动排气气囊;密闭式气囊发展出全向密闭气囊和单侧密闭气囊。组合式气囊一般采用排气式气囊和密闭式气囊组合,实现航天器着陆缓冲、翻滚防护、着陆后离地支撑等综合需求。近年来,国内外新一代载人运输飞船、Exo-Mars等新型火星探测器都采用了着陆缓冲气囊方案,航天器缓冲气囊技术得到更为广泛的重视。

随着我国航天强国建设的推进,航天器着陆缓冲气囊技术将发挥更加重要的作用,需要对包括可靠充气技术、高性能气囊材料及结构成型技术、基于缓冲特性仿真的优化设计技术、缓冲过程精确控制技术以及大载重气囊试验技术等关键技术进一步深入研究。

此外,基于航天器着陆缓冲气囊技术,还可进一步拓展到空间碎片防护、空天飞行器乘员座椅、高超声速充气式进入减速等广泛的应用领域。可以预见,航天器着陆缓冲气囊技术的深入研究对于载人航天、深空探测的发展将发挥更加重要的作用。